船用拉杆油缸设计

2015-01-01王伟晓彭瑜华

王伟晓,彭瑜华,张 敏

(昆山江锦机械有限公司,江苏 昆山 215331)

0 引 言

液压拉杆油缸作为液压系统的执行元件,对其结构的稳定性和密封的可靠性要求极严格。借助ANSYS有限元软件设计液压拉杆油缸的结构,并对密封部件进行分析,确保油缸的性能。

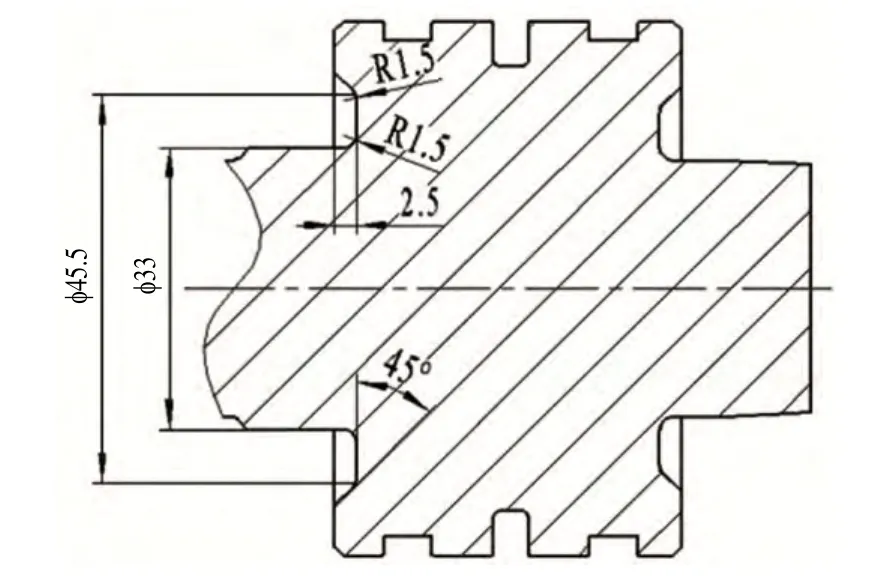

在大型船用柴油机中,燃油泵是柴油机的核心部件,完成高压燃油的规律性输出,其稳定性是确保柴油机工作一致性的关键。为测试燃油泵的动作、耐压、润滑性能和耐久性,设计燃油泵测试装置液压系统,驱动油缸的设计是液压系统设计的关键[1]。某型柴油机燃油泵结构见图 1,燃油泵柱塞直径 28mm,柱塞行程20mm,喷油压力100MPa。

根据燃油泵的载荷条件,设计油缸的驱动力为61.6kN,耐压测试时的驱动力为额定工作压力时的1.5倍。根据最大载荷值设计油缸的缸径为63mm,杆径为30mm,有效行程为20mm,额定工作压力为30MPa,液压油缸结构见图2。

图1 燃油泵结构

图2 液压油缸结构

1 油缸结构设计

1.1 缸筒壁厚设计

1.1.1 缸筒壁厚计算

缸筒壁厚参照文献[2]中液压缸的壁厚设计计算,缸筒材料选用38CrMoAlA,缸筒内径设计为φ63mm。当3.2≤D/δ<16时,液压缸筒属于中等壁厚,则有:

式(1)中:δ——缸筒壁厚度;py——试验压力,取工作压力的1.5倍。D——缸筒内径;ψ——强度系数,对于无缝钢管,ψ=1;c——计入壁厚公差及腐蚀的附加厚度,通常圆整到标准厚度值;[σ]——缸筒材料许用应力:[σ]=σb/n,σb——缸体材料抗拉强度;n——安全系数,n=3.5~5,一般取n=5。

对于38CrMoAlA钢[2],σb=980 MPa,则[σ]=196 MPa。

考虑壁厚公差及腐蚀的附加厚度,壁厚圆整为8.5mm,则缸筒的外径为80mm。

1.1.2 缸筒有限元分析

通过有限元分析校核缸筒在最大载荷下的径向变形,确保缸筒的变形量在密封件允许的间隙范围内。

1) 分析缸筒采用Solid185单元,六面体网格划分,共有66456个单元,76960个节点。对缸筒内表面施加45MPa的压力,缸筒两端面施加轴向的全位移约束。

2) 经有限元分析得,缸筒的径向最大变形量为0.052mm(见图3)。满足选用的特康格来圈推荐的H8/f7的配合公差[3]。因此,缸筒的刚度满足密封件对径向间隙的要求,从而保证油缸的内泄满足设计要求。

3) 有限元分析缸筒的节点 von Mises,最大应力为 208.723MPa,均布在缸筒的内表面,因此缸筒在45MPa压力作用下,能够满足强度要求(见图4)。

图3 缸筒UY方向变形

图4 缸筒von Mises应力分布

图5 活塞杆的von Mises应力分布

1.2 活塞杆有限元分析

活塞杆驱动燃油泵的导筒,输出载荷值,驱动燃油泵泵压,通过有限元分析活塞杆的强度,确保结构设计的合理性,同时计算刚度值,确保变形量在密封件的允许间隙内,保证密封的可靠性。

分析活塞杆在最大载荷 92.4kN作用下的强度和刚度。采用Solid185单元,共划分587266个单元,98745个节点。活塞杆的端面施加全位移约束,活塞的无杆腔端面施加45MPa压力。有限元分析活塞杆的von Mises应力的单元解平均值(见图5),最大应力为451.1MPa,在有杆腔截面尺寸发生变化的台阶位置,由于 40Cr材料的屈服强度σs=785MPa>451.1MPa[4],因此活塞杆在最大载荷92.4kN作用下,能够满足强度要求。

为改善活塞杆截面尺寸变化台阶处的应力集中现象,该位置结构由R1的过渡圆角优化(见图6)的卸荷槽结构,从而大大降低应力值。有限元分析活塞杆的最大径向变形量见图7,最大变形值为0.009mm,活塞杆刚度满足密封和受载的要求。

图6 活塞杆卸荷槽结构

图7 活塞杆UY方向变形

1.3 活塞杆密封结构设计

活塞杆属于动态密封,必须满足在所有工作条件下没有动态泄漏,因此,良好的密封结构型式设计是确保杆封可靠的关键。

设计的活塞杆密封结构型式见图8。采用U型圈和斯特封串联的两道密封结构形式,可以在静态及动态均保持良好的密封性能,且密封间不会形成有害的困压。这种密封结构具有摩擦小、效率高、起动无爬行、无粘滞、耐磨、可靠性高的特点。防尘圈能可靠地刮除外界的脏物,活塞杆上仍可保留一定的油膜,能有效地防止外部的颗粒、脏物和水分进入液压系统。耐磨环主要起活塞杆的导向作用,并能承受一定的径向载荷,防止活塞杆与导向套接触,从而有效地避免导向套磨损或刮伤活塞杆。

1.4 端盖密封结构设计

端盖主要起固定缸筒和连接油口的作用,因此端盖与缸筒密封结构的设计是确保密封可靠性的关键(见图9)。

常规的端盖密封结构中“2”和“3”处都使用O形圈密封,○形圈静态密封时推荐使用的压力小于10MPa,但在实际使用中用于额定 16MPa压力时无任何渗漏发生。由于本油缸设计的额定工作压力为30MPa,因此2处端面密封件采用方形密封件。方形密封件作静态密封时,即使在高压下方形几乎保持恒定,推荐使用的工作压力可以达到50MPa[5],因此更改后的结构能够满足30MPa额定工作压力的要求。

图8 活塞杆密封结构

图9 端盖密封结构

2 油缸试验

2.1 静态性能试验

主要测试油缸的耐压性能、动作性能和内泄漏量。试验台测试见图 10。调整试验台主溢流阀压力为(45±0.5)MPa,对油缸处于活塞杆完全伸出和活塞杆完全缩回两种位置各保压 5min(见表 1),然后检查油缸的各结合处、活塞杆油封处有无渗、漏油现象。

图10 液压油缸测试

测试油缸的内泄漏量,对油缸无杆腔施加(45±0.5)MPa的压力油,使油缸活塞杆完全伸出,然后拆除有杆腔联接油管,测试30min后,用量筒测量的泄漏油量为1.2ml,小于标准[5]中φ63mm 缸筒内径对应 0.08ml/min的内泄漏量要求的标准。调节试验台主溢流压力为(30±0.5)MPa,使油缸全行程往复运动20次,油缸运行平稳,无爬行、卡滞现象。通过试验台测试油缸的耐压、内泄量和动作性能,油缸的各项试验数据满足设计要求。

表1 油缸耐压试验测试

2.2 油缸耐久性试验

2.2.1 油缸耐久性试压要求

对于双作用油缸,当活塞行程L≤500mm时,累计行程≥100km,在额定压力下使被试油缸以设计要求的最高速度连续运行,每次连续运行8h以上,记录累计行程或换向次数[6]。按油缸的行程20mm,活塞杆完成一次往复运动的时间为2s计算,完成100km行程时需要运行约60d。

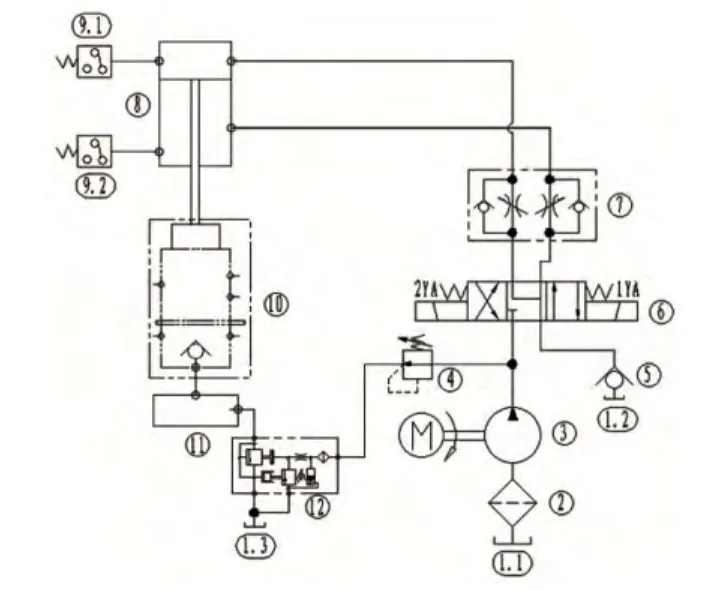

2.2.2 油缸和燃油泵同时测试

油缸的耐久性测试同燃油泵的耐久性一起测试,试验装置的液压原理见图11。液压泵③泵出高压油,通过换向阀⑥实现油缸⑧的伸出和缩回动作,通过压力开关⑨自动控制换向阀⑥动作,油缸⑧动作次数通过计数器累计。油缸驱动燃油泵⑩泵出高压油,负载通过调压阀⑫调节,从而实现对油缸⑧和燃油泵⑩在带载状况下的耐久性测试。

油缸耐久性试验装置见图12,完成耐久性试验后,检查油缸各联接处、活塞杆封处无渗、漏油现象。因此,通过油缸的耐久性试验验证了油缸结构设计的正确、合理性[7]。

图11 液压试验装置原理

图12 油缸耐久性试验装置

3 结 语

1) 拉杆油缸在工业液压系统中应用广泛,其强度、刚度和密封性设计是油缸结构设计的关键,通过理论计算和有限元分析证明了油缸结构设计的可行性,强度、刚度满足设计要求;

2) 油缸的活塞杆封采用U型圈和斯特封两道串联的密封结构,确保油缸在动态运行下杆封的可靠性。杆封采用防尘圈、U型圈、耐磨环、斯特封的布局结构设计,在实际使用中证明是可靠的;

3) 通过对油缸的静态性能试验和耐久性试验,油缸各结合面处无渗油、漏油现象,动作流畅,工作可靠。因此,设计的油缸能够满足使用要求,结构安全、性能可靠。

[1] 宋忠娟. 燃油系统供油单元的配置研究[J]. 上海造船,2011, (3):50-51.

[2] 机械设计手册委员会. 机械设计手册新版第4册[M]. 北京:机械工业出版社,2007.

[3] Trelleborg. 液压密封件-直线往复运动[J/OL]. www.tss.trelleborg.com. 2006, 5.

[4] 机械设计手册委员会. 机械设计手册新版第1册[M]. 北京:机械工业出版社,2007.

[5] Trelleborg. 静态密封件[J/OL]. www.tss.trelleborg.com. 2006.

[6] 中华人民共和国机械行业标准JB/T 10205-2010:液压缸[S].

[7] 黄亦飞,杨 燕,汤立德. 船用机械液压管系投油研究[J]. 上海造船,2011, (3):46-49.