低温独立液舱曲面外板加工减薄量评估

2015-01-01顾金兰李小灵

顾金兰,李小灵,朱 彦,郑 雷

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

低温独立液舱(Type-A、B、C类)被广泛应用于各类液化气船,通常其设计温度从-163~-45℃,一般使用能够满足设计温度要求的耐低温合金钢(1.5Ni,5Ni,9Ni...)、不锈钢、铝合金或特种低温碳锰钢建造。由于低温独立液舱实际工作环境严苛,设计、建造要求也很高,特别是对于液舱本体的材料,《国际散装运输运输液化气体船舶、设备构造规则》(IGC)及各船级社规范均明确规定,液舱结构建造完成后的实际厚度,不得小于设计厚度值。

为满足这一要求,除了原材料采购时不允许有单点负公差外,还要考虑建造、加工过程中的减薄量,在设计值基础上给予适当的裕度再订货。

但各类低温独立液舱的外板或多或少均存在一定比例的曲面外板,其中以独立C型低温液舱的设计最为明显,该类液舱的外板均为曲面造型。这些曲面外板一般通过冷加工成型。板材在冲压加工过程中会产生塑性变形,从而带来板厚的变化。为保证建造厚度不小于设计厚度,在板材订货时就需要考虑后期加工、建造过程对板厚的影响。

过大的板厚冗余会导致成本上升,过小的板厚冗余会导致独立液舱不符合要求,故选取恰当厚度的原始板材,在固有模具冲压成形后得到目标厚度的曲面。一般可取不同厚度的钢板进行加工试验和测量,通过数据统计和分析,得到合适的板材减薄量数据,但在经济性和设计周期上有所欠缺。随着非线性理论、有限元分析技术的深入和发展,利用非线性分析有效地计算模拟整个曲面成形过程,分析加工过程中板厚的变化情况,指导实际板材订货厚度的选取。

1 冲压成形的理论分析

冲压成形包括了多个复杂的物理过程,如板材的弹性、塑性变形阶段,板材与模具的摩擦过程等,而关注焦点为是板材的弹塑性变形过程[1]。壳单元理论被广泛用于冲压成形仿真分析的弹塑性分析中,有限元解析成现代弹塑性分析的高效工具。

冲压加工的弹塑性变形有限元分析有3种求解格式:静态隐式格式、静态显式格式和动力显式格式,各有优缺点[2]。其中静力隐式法处理复杂的冲压成形过程,遇到了严重的计算效率和收敛性问题。与之相比,动力显式法从系统的动力平衡方程出发,利用中心差分法对时间进行积分显式求解运动方程,在处理像低温独立液舱气室曲面的冲压成形问题时优势十分明显[3]。显式算法由虚功原理可得虚功方程,经有限元离散后可得矩阵方程:

从求解效率和精度考虑,中心差分算法是求解上述方程的有效方法,但必须考虑稳定性问题。为了保证中心差分算法的稳定性,时间步长必须满足式(2)和式(3)[4]:

式中:Δtcr——系统的临界时间步长;Tmin——有限元系统的最小固有振动周期;lmin——最小单元内的最小节点距离;E——材料的弹性模量;ρ——材料的密度。

由此可见,最小尺寸的单元决定时间步长的选择,它的尺寸越小,Δtcr越小,从而使整个计算时间增加,所以要合理划分网格大小。

2 冲压成形有限元模型的建立[5,6]

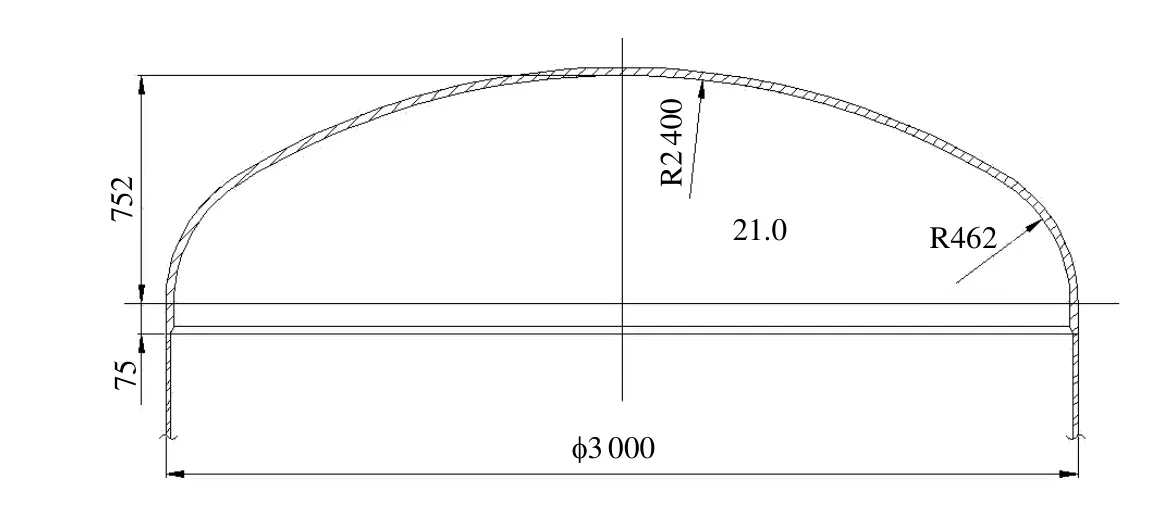

选取某液化气运输船的 Type-C独立液舱作为研究对象,C型独立液舱的外边均为曲面,特别是在液舱气室区域,由于弯曲半径较小,加工过程中外板变形量较大,需要予以特别关注。气室曲面外形见图1,根据图纸尺寸建立有限元模型分析计算。

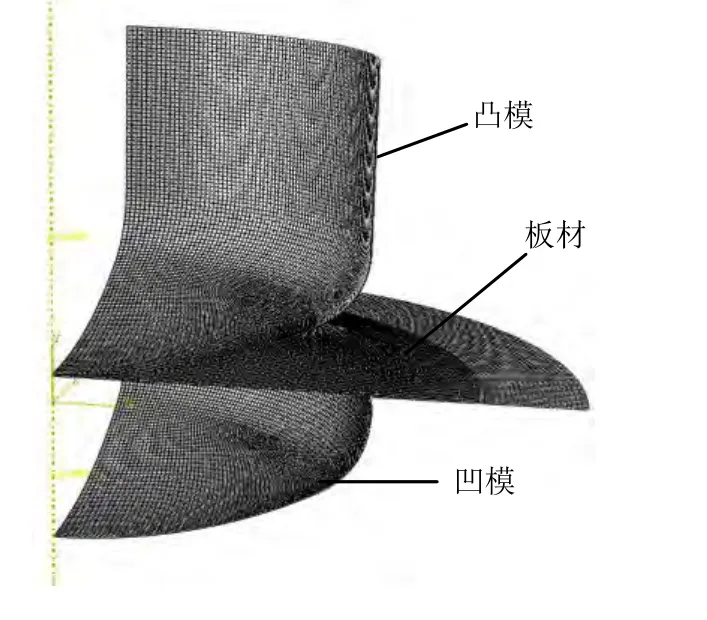

对于复杂结构可以先利用专用三维造型设计软件建立模型然后导入ABAQUS进行分析计算,由于此气室结构相对简单,可直接在ABAQUS中建立结构有限元模型(见图2)。

图1 独立液舱气室中纵剖面

图2 1/4独立液舱气室冲压成形分析模型

该模型中设置凸模和凹模刚度较大,分析中假定其为刚体,不参与变形,而板材则为考虑塑性变形阶段的金属材料,材料参数见表1、2。模具和板材均选用四边形板单元进行建模,从精度保证和分析时间的平衡上考虑,模型细化程度为单元边长与板厚接近。建模完成后,单元数95562,节点数96121。

冲压成形过程也是一个接触过程,凸模与板材,板材与凹模之间的接触类型定义为面面单向接触[7]。模型边界条件为:凹模固定不动,凸模在特定行程内以某一固定速度向下冲压板材。

表1 板材材料参数

表2 板材塑性参数

3 冲压成形计算结果分析评估

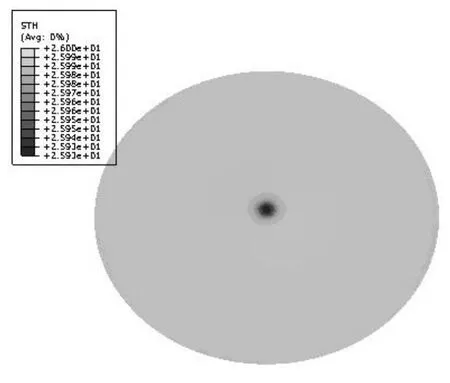

模型建立、检查完成后,利用有限元软件 ABAQUS对板材整个冲压成形过程进行模拟计算,获得了板材成形过程中的厚度分布变化情况,图3~6分别给出了不同时间节点的板材厚度分布情况。

图3 第一步长板厚分布

图4 第二步长板厚分布

图5 第三步长板厚分布

图6 第四步长板厚分布

从板厚变化图中可以看出在成形过程各区域板厚变化的趋势,局部区域增厚情况和局部区域的减薄情况。基于安全性和满足法规、规范要求的考虑,减薄区域为重点关注和考察的对象。

1) 第一个时间步长:凸模底部首先和板材接触但未完全接触,板材厚度只在接触区域发生明显变化,其值在25.91~25.98mm范围内,大部分板材厚度还是初始厚度26mm;

2) 第二个时间步长:板材减薄区域加大,在板材的凸缘和外缘处有起皱的趋势,这是因为在拉深过程中,这部份区域的应力状态是径向受拉应力而周向受压应力,所以材料流入凹模模腔内过程中,这部分区域会有起皱的趋势;

3) 第三个时间步长:板材减薄量进一步加大,凹模内板材厚度在20.82~28.2mm范围之间,在凸缘区域减薄量最大,起皱区域板厚增加;

4) 第四个时间步长:板材成形基本结束,凸缘部分区域出现板厚变化不均现象和板材外缘出现起皱增厚现象,由于凸缘和外缘区域的板材最后会被切割掉,故不再重点关注。凹模区域内板材减薄均匀,厚度约为21.51~24.09mm,大于独立液舱气室曲面的设计板厚,因此选取原始板厚26mm的板材进行加工建造,其完工状态是满足设计需求的。

4 结 语

选取的低温独立C型液舱的气室曲面,实际采购材料板厚为26mm,实际加工建造完工后测量最薄厚度为21.23mm,与非线性计算分析得到的21.51mm相比误差为1.3%。为进一步验证解析计算分析的准确度,另外选取了液舱集液槽、封头、筒体等区域的多个点进行分析值与实际液舱的建造完工情况的对比,误差范围均在1.5%以内。因此可以判定计算机模拟仿真分析结果与实际加工、建造过程和结果基本一致,误差很小。从而也验证了该分析方法可用于指导实际独立液舱设计和加工建造。

基于耐低温金属材料的弹塑性特性,运用非线性冲压成形的有限元分析、求解方法,以某液化气船的低温独立液舱曲面外板为研究对象,利用ABAQUS软件建立该冲压成形的有限元模型。计算分析了板材在冲压成过程中的板厚变化情况,并与实际加工建造测量值进行对比。结果表明:有限元仿真计算结果与实物加工测量值吻合度高,验证了模型和分析流程的准确性。为独立液舱曲面外板减薄量分析和设计完成后的订货规格选用提供了指导,具有很强的实际工程应用意义。

[1] 金 杰. 板料冲压仿真系统分析及模具设计中的应用[D]. 杭州:浙江大学,2002.

[2] 汪 历. 薄壁件冲压成形仿真与分析[D]. 沈阳:东北大学,2008.

[3] 吴勇国,等,板料成型有限元分析的显式算法[J]. 塑性工程学报,1995, 2(3): 31-36.

[4] 林忠钦. 车身覆盖件冲压成形仿真[M]. 北京:机械工业出版社,2005.

[5] 肖景容,等,塑性成形仿真理论[M]. 武汉:华中理工大学出版社,1996.

[6] Hibbitt, Karlsson& Sorensen, INC, ABAQUS/Standard.

[7] 孙立君,黄敏飞,阮 锋. 汽车覆盖件冲压有限元分析方法及其软件的应用[J]. 机电工程技术,2005(2): 18-20.