海上油田伴生气用作燃料气的预处理方案研究

2015-01-01吉庆林高铭志

辛 顺,吉庆林,高铭志,慧 宁

(海洋石油工程股份有限公司,天津 300451)

0 引 言

在世界能源日趋紧张的现状下,节能减排成为海上油田生产的重要指标,油田伴生气的有效利用成为油田开发的重要趋势。目前对于油田伴生气的主要利用途径是作为为平台提供热源的燃料,但对热源需求量不大,且伴生气回收成本又较高的平台来说,通常做法是将伴生气通过火炬排放,这显然是对能源的一种浪费。如果将伴生气用作主机燃料[1],作为油田生产的补充电源,将既实现节能又达到环保的双重目标。

目前海上油田的主电站主要是原油往复机组,以伴生气作为燃料的燃气往复机组应用还较少,主要原因是往复机组对燃料气的要求较高。表1为油田伴生气的典型组分。

表1 油田伴生气的典型组分 单位:%

从表1可知,伴生气的重烃(C4及以上成分)含较大比例,重烃的存在不仅容易使气缸内积碳,还容易在燃烧时发生爆震,给往复式发动机的连续安全运行带来风险。

1 伴生气的去重烃化

目前伴生气去重烃化的成熟技术主要有两种:

1) 物理法,将伴生气中重烃液态化并去除;

2) 催化裂解法,将重烃转化成轻烃。

1.1 物理法

物理分离法的原理是利用各组分的沸点不同,将气体液化并分离。液化气体的主要途径有加压法、降温法、加压降温联合法。

1)加压法容易造成可燃气的泄露,而且加压时会产生高温,对整套设备的安全带来不利影响,增加了设计、制造以及操作上难度,也会导致成本的上升。

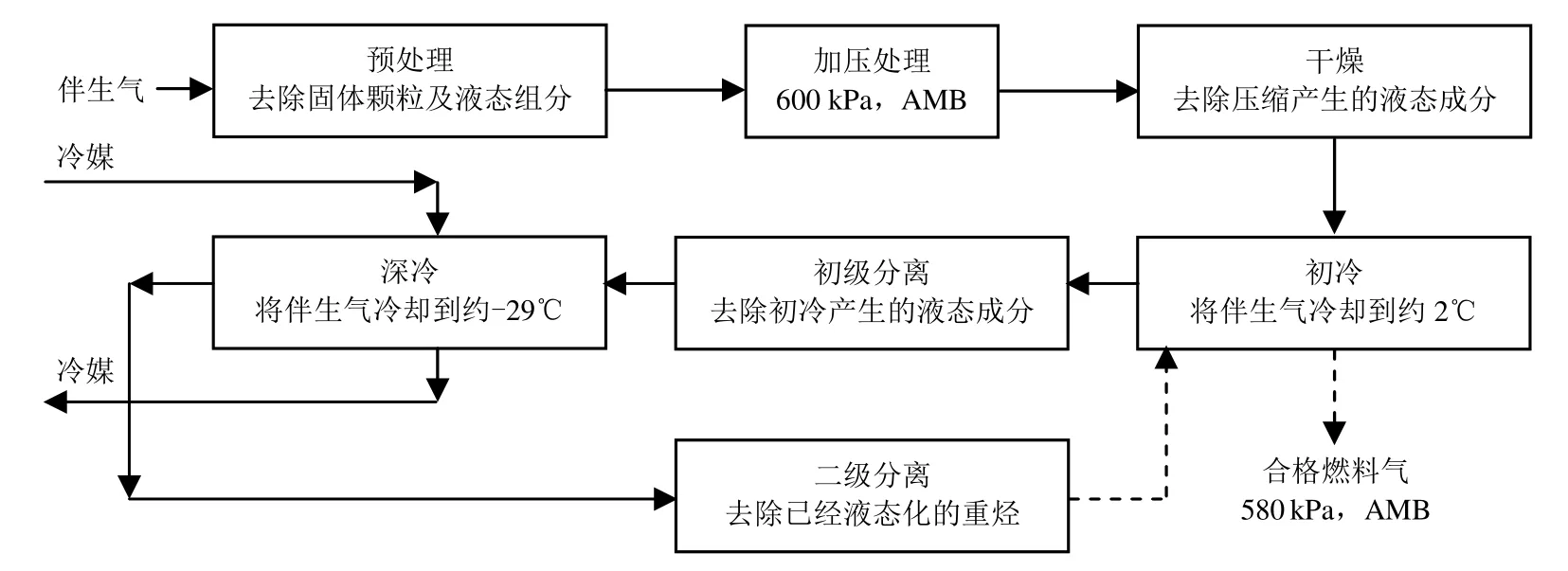

2)降温分离法,由于纯降温法需要更低温度的冷媒,而冷媒的制取耗能较大,在综合经济效益比较下,则加压降温联合法更可取。图1为目前已经成熟的加压降温联合法——深冷法[2,3]流程。

图1 深冷法流程

3)深冷法的关键设备是初冷及深冷换热器,初冷换热器的换热介质是干燥处理后的常温伴生气和经过二级分离后的低温燃料气,深冷换热器的换热介质是冷媒和经过初级分离后的伴生气。换热器的关键技术是提高换热效率以及耐低温性能,目前常用的是翅片管式套管换热器,这种换热器传热效率高、流程阻力小、耐低温性能强,且维修方便。

物理法的特点:

1)干燥功能强,经过深冷之后,伴生气的压力露点可以达到-29℃;

2)除渣能力强,由于整个流程中共有三级过滤分离,能去除 99%以上杂质,颗粒粒径可达到 0.1μm以下;

3)能去除伴生气中硫化氢、二氧化硫、二氧化碳、硅氧烷、卤素等有害组分;

4)通过流程的优化,可使深冷装置出口的燃料气达到往复机组所需要的燃气压力和温度。

但物理法的缺点也是很明显的,即:脱除的重烃无法有效利用,造成能源的浪费,同时需要一套辅助的制冷装置提供稳定的冷媒。

2.2 催化裂解法

以陆地石化工业常用的催化裂解工艺[4,5]为基础深化开发。其原理是:在一定的温度压力下,利用饱和水蒸气及催化剂裂解伴生气中的重烃,生成可以直接用于往复机组的轻烃组分(见图2)。目前国际上已有成熟的催化裂解装置应用于海上油田,图3为伴生气的催化裂解流程。

图2 催化裂解原理

该流程的核心技术是:根据伴生气中各组分的含量设计出合适的工艺参数、催化裂解反应器的设计与催化剂的选择。目前陆地油田的重油催化裂解技术已经非常成熟,且利用天然气通过催化裂解反应生产铵、氢等其他工业原料的技术在20世纪90年代就已成熟,因此从工艺角度来说,整套设备的流程设计是可行的。但由于流程上的限制,从裂解装置出来的燃气压力不能满足往复机组的要求,还需要一套调压装置,使燃气压力与温度都能达到往复机组要求。由于伴生气中含有硫组分,为防止催化剂中毒,在流程中增加除硫反应器。

图3 伴生气催化裂解流程

该流程的核心技术是:根据伴生气中各组分的含量设计出合适的工艺参数、催化裂解反应器的设计与催化剂的选择。目前陆地油田的重油催化裂解技术已经非常成熟,且利用天然气通过催化裂解反应生产铵、氢等其他工业原料的技术在20世纪90年代就已成熟,因此从工艺角度来说,整套设备的流程设计是可行的。但由于流程上的限制,从裂解装置出来的燃气压力不能满足往复机组的要求,还需要一套调压装置,使燃气压力与温度都能达到往复机组要求。由于伴生气中含有硫组分,为防止催化剂中毒,在流程中增加除硫反应器。

整套装置没有动力设备,能耗主要集中在伴生气的预处理、饱和水蒸气的生成以及淡水冷却器的淡水消耗。

在预处理单元中,需要用燃气压缩机将伴生气压缩到约 0.58~0.88MPa压力,同时去除伴生气中的杂质(包括:凝析油、凝结水、固体颗粒等)。

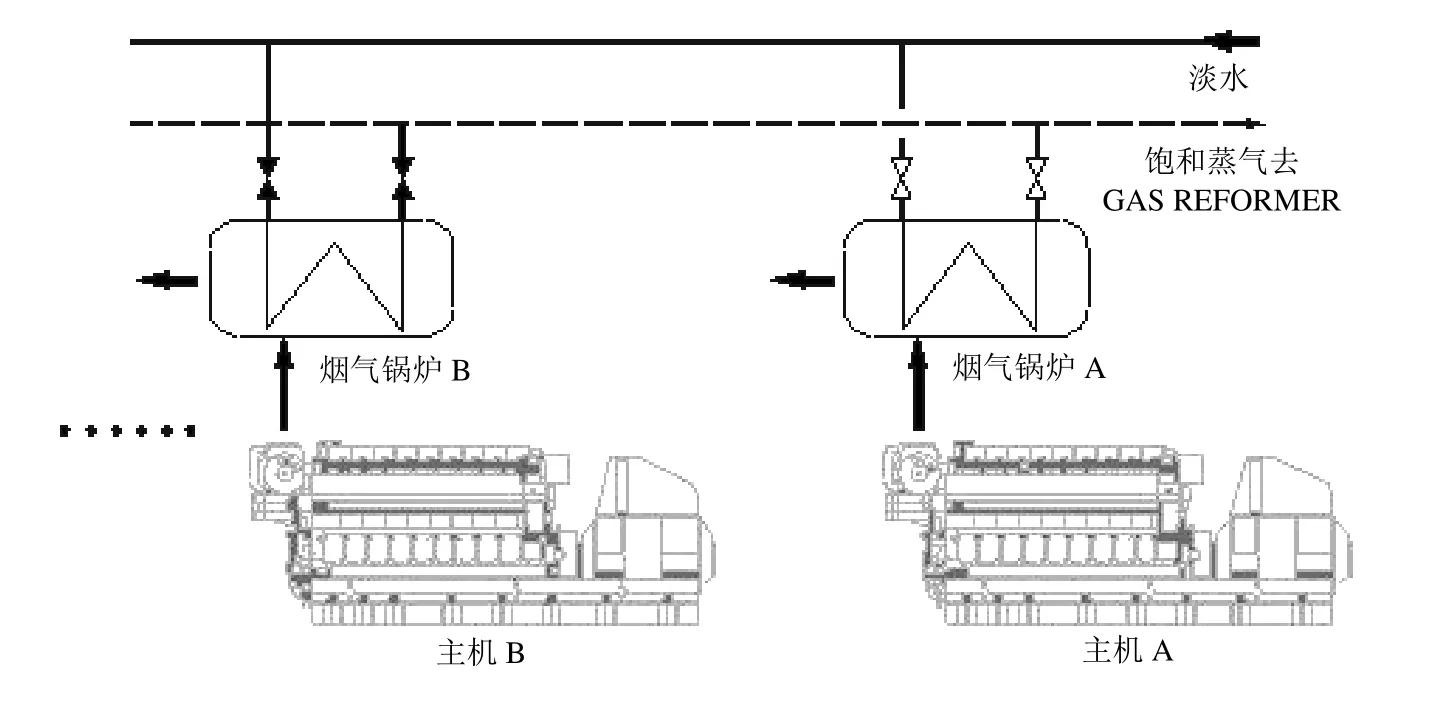

产生饱和水蒸气的热源可以利用主机的高温烟气,往复机组的排烟温度通常为350~450℃,完全可以用来生产催化裂解装置所需要的饱和水蒸气,只需要添加一套烟气锅炉。考虑到主机故障时烟气的中断,需要在两个或两个以上主机烟气出口各加一套烟气锅炉,作为备用(见图4)。产生饱和水蒸气的另一种选择是用燃气锅炉,相对而言相同处理量的燃气锅炉的投资要大于烟气锅炉,烟气锅炉必须要有至少一台主机的启用,且从整个平台主机方案的设计、烟气锅炉造成的主机排气背压和烟管布置问题等多方面综合考虑,因此燃气锅炉也是一种可行选择。

图4 烟气锅炉流程

2.3 主电站设计方案

由于油田伴生气产量不稳定,只能作为平台补充电源,当油田没有伴生气时,完全依靠原有主机为平台供电;当伴生气产量足够时,用伴生气发电,减少主电站负荷,降低油耗。图5、6为有燃气往复机组作为备用电站的两种方案。

图5 采用深冷装置的电站方案

图6 采用裂解装置的电站方案

3 结 语

综上所述,物理法流程简单,经过物理法处理后的燃气可以直接进主机作为燃料。配套设备少,只需一套冷媒产生器,操作维护方便,投资费用少,但由于去除了C4以上的重烃,会造成能源的浪费。

催化裂解装置流程复杂,所需配套附属设备多,主要包括:燃气压缩机、海水冷却器、锅炉、调压阀组等。装置操作维修复杂,初始投资费用多,但从长远经济效益和环保角度上看,该方法可以将油田伴生气充分利用,减少了主电站的负荷及燃油耗量,节约了平台运行费用。

因此这两种方法各有优势,在方案设计时,要综合考虑初始投资费用、运行费用、伴生气产量等各方面,合理选择。

[1] 蒋 玮,朱新礼. 液化天然气作为船用燃料的可行性研究[J]. 船舶与海洋工程,2013, (3): 74-78.

[2] 吴兴松. 乙烯装置深冷分离系统的优化和改进[J]. 化工进展,2002, (10): 763-765.

[3] 陆卫强. LNG深冷绝热技术应用研究[J]. 造船技术,2007, (1): 763-765.

[4] 王建明. 催化裂解生产低碳烯烃技术和工业应用的进展[J]. 化工进展,2011, (5): 911-917.

[5] 李再婷. 催化裂解工艺技术及其工业应用[J]. 当代石油石化, 2001, (10): 31-35.