汽车轮辐参数对弯曲强度的灵敏度研究

2014-12-31杨建,宋华

杨 建,宋 华

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

0 引言

目前,国内外对于汽车铝合金轮毂的研究主要集中在造型设计、轻量化设计、铸造或锻造过程分析、性能试验模拟、残余应力分析和寿命预测以及辐条力学性能分析等方面[1-5],但对轮辐基于弯曲强度的参数灵敏度研究还属空白,轮辐的参数不但对汽车整体的美观性具有重要作用,而且对轮毂性能具有很大影响[6]。在汽车铝合金轮毂的设计过程中,国标对轮辋和安装凸台的尺寸有相应的规范,由于需要与轮胎和安装盘进行配合,因此轮辋和安装凸台的设计空间有限;而对于轮辐,国标并未对其进行定性的尺寸形状规定[7]。由于轮辐的设计空间较大,使得轮毂的最初模型很难一次性完全满足其相应的弯曲疲劳试验、径向疲劳试验、冲击试验的要求,这就需要反复地对轮辐部位的尺寸及其关联尺寸进行一定的修改。为了减少这种盲目性并缩短设计验证周期,有必要对轮辐尺寸参数进行灵敏度分析(基于轮毂弯曲疲劳性能试验),以确定各参数对轮毂性能的影响程度,为汽车轮辐的造型设计和参数优化提供理论指导。

1 轮毂参数化模型的建立

本文中所研究的轮毂模型为5°深槽轮毂,规格为15×6J,轮辐个数和安装孔个数均为5,模型按GB/T 3487-2005《汽车轮辋规格系列》中的标准参数建立。

1.1 轮辐形状尺寸的参数化表达

对轮辐进行适当的简化,即不考虑轮辐边线圆角和其他修饰性特征,其造型主要由两条样条曲线(轮辐轮廓线)以及轮辐两侧面之间的角度θ控制;每条样条曲线有5个关键点,由于其端点位置已经固定,故每条样条曲线由中间3个关键点控制其形状。因此,对于轮辐造型而言,确定其基本形状的参数有关键点K65,K66,K67,K71,K72,K73的Y,Z坐标和角度θ,如图1所示。其中关键点的编号均是在ANSYS实际建模时生成样条曲线时的关键点编号。

图1 轮辐形状参数表达的三维简图

在笛卡尔坐标系的YZ平面绘制关键点,并对相应坐标值进行参数化,有K65(0,C1,C2),K66(0,C3,C4),K67(0,C5,C6),K71(0,C7,C8),K72(0,C9,C10)和K73(0,C11,C12)。参数θ是柱坐标中工作平面上的轮辐两侧边线草图之间的夹角,记为C13。

定义参数C1=92,C2=195,C3=102.01,C4=200.76,C5=128.18,C6=206.30,C7=52.53,C8=216.39,C9=72,C10=227,C11=112.70,C12=234.59,C13=8°。

1.2 轮辋模型的建立

由于本文研究的主要对象为轮辐,对轮辋局部结构进行适当简化。轮辋截面草图按照GB/T 3487-2005《汽车轮辋规格系列》中规定的尺寸参数在ANSYS中绘制,为降低下一步网格划分的难度,将轮辋截面草图中的线段进行合并处理,并将合并后的草图沿Z轴旋转建立轮辋模型。

2 轮毂弯曲疲劳试验的有限元模型的建立

2.1 轮毂弯曲疲劳试验方法

将试验轮毂放置于弯曲疲劳试验台上,使用专用螺栓将试验轮毂锁附于测试轴(加载臂)上,并用专用夹具将轮毂的下部轮缘予以固定。试验时在加载臂末端安装一定质量的偏心块,偏心块的质量可根据其转动离心力即等效力F0的大小和试验设定的转速来计算,等效力F0将在下面的论述中提供计算过程。

测试机台启动后,偏心块的旋转会使试验轮毂受到弯矩的作用,且随着转速的增加弯矩也会随之增大,当达到规定的弯矩值时便开始记录转速,当达到规定的转速时停止试验。

2.2 轮毂和加载臂有限元模型的建立

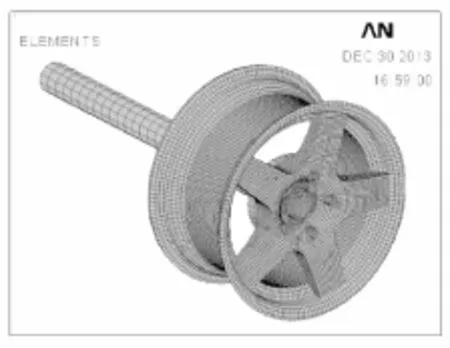

有限元模型中,轮毂与加载臂之间的接触采用ANSYS布尔运算中的Glue功能来实现。轮毂材料为A356铝合金,加载臂材料为A3钢,模型单元为20节点Solid95单元。为获得较为实用美观的六面体网格,对模型进行适当的分割,对相应的面进行Add或Concatenate处理,以满足体映射网格或扫掠网格的划分条件。轮毂与加载臂的有限元模型如图2所示。

图2 轮毂与加载臂的有限元模型

2.3 试验模型的边界条件和载荷工况

根据GB/T 5334-2005《乘用车车轮性能要求和试验方法》确定的轮毂弯曲疲劳试验加载装置示意图如图3所示。试验弯矩M为:

其中:F为轮毂额定载荷,F=6 900N;μ为轮胎与道路间摩擦因数,取μ=0.7;S为试验加强系数,S=1.6;d为轮毂外偏距,d=0.038m;R为静载半径,R=0.34m。

图3 轮毂弯曲疲劳试验加载装置示意图

经计算得弯矩M=3 047.04Nm。加载臂长度为0.7m,故在加载臂末端节点所需施加的等效力F0=4 352.91N。对图3中轮毂固定位置处表面上的所有节点施加全自由度的位移约束。为了模拟动态的弯曲疲劳试验,在加载臂末端表面中心处关键点的X和Y方向分别施加一个集中力载荷,载荷分别按正弦和余弦变化,幅值均为F0,初始相位为0°。将载荷的正弦变化曲线取等时间步长离散成分段直线,则该时间历程便可认为是由一系列按渐变方式加载的载荷时间历程组成的。利用ANSYS APDL的*DO循环可实现这一动态加载过程。

2.4 有限元模型的求解

利用轮毂弯曲试验模型仿真的目的是为了获得等效力F0转动一周的过程中所引起的轮毂模型的等效应力变化,进而进行参数灵敏度分析。从结果数据库中提取所有载荷步中等效应力最大值,作为PDS分析中的随机输出变量C14。

根据实际的试验情况,采用ANSYS的瞬态动力学完全分析法对模型进行求解,将定义的集中力载荷在0s~1s范围内离散成10份,加上时间为零的一份,共需定义11个载荷步来模拟等效力F0动态作用效果。等效力F0的初始加载方向选择在单个轮辐的对称截面上。设定求解开始时间为1×10-6s,求解结束时间为1.0s,每个载荷步设定载荷子步数为5。进入求解器进行求解,并在后处理器中获取等效应力最大的载荷步的数据。轮毂的等效应力云图如图4所示。

3 基于ANSYS PDS的轮辐参数灵敏度分析

3.1 ANSYS PDS中参数分布函数的选用

由于轮辐造型参数需要控制在一定的公差范围内,而且在统计学中,截断高斯分布主要用于描述实际物理现象服从高斯分布和极限值具有一定限制的测量数据,常用于产品材料特性或几何公差的分布规律研究。因此,这里设定随机输入参数C1~C13均服从截断高斯分布规律(TGAU)。在PDS的分析过程中需要输入随机输入参数的均值μ、标准差σ、截断下限Xmin和截断上限Xmax。

图4 轮毂等效应力云图

3.2 随机输入参数之间的相关系数

对于随机输入参数C1~C13,由于轮辐造型的尺寸连续性要求和美观要求,部分随机输入参数之间具有一定的相关性。通过在允许尺寸范围内多次变换相应参数的取值,得到一定数量随机输入参数的样本。利用SPSS软件对样本数据进行回归处理,可计算出随机输入参数之间的相关系数。

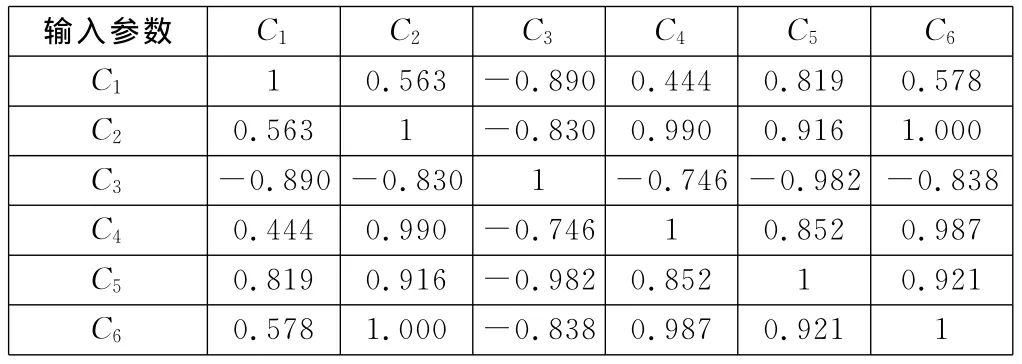

随机输入参数C1~C6间的Spearman相关系数表示轮辐外侧轮廓线上控制点间的相关性大小,如表1所示。

随机输入参数C7~C12间的Spearman相关系数表示轮辐内侧轮廓线上控制点间的相关性大小,如表2所示。忽略内、外轮廓线之间以及与C13间的相关性。

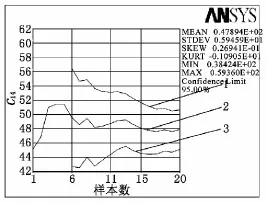

3.3 计算参数灵敏度

设置仿真循环次数为20次,得到输入和输出参数的均值样本历程曲线的基本走势趋于平稳,说明样本的数目足够多。图5为随机输出参数C14均值样本曲线,曲线1代表等效应力C14的上限值,曲线3代表等效应力C14的下限值,曲线2代表等效应力C14的平均值。

表1 输入参数C1~C6间的Spearman相关系数

表2 输入参数C7~C12间的Spearman相关系数

图5 随机输出参数C14均值样本曲线

为直观地了解轮辐参数的灵敏度,分别绘制随机输入参数在显著性水平为0.0376和0.0510相对于随机输出参数C14的灵敏度柱状图和饼状图,如图6所示。在柱状图中,最重要的随机输入参数(即灵敏度值最大)出现在最左边,其他的按灵敏度值大小依次向右排列。另外,灵敏度是有符号的,正值表示随机输出参数随着随机输入参数的增加而增加,负值表示随机输出参数随着随机输入参数的增加而减少。在饼状图中,各参数的灵敏度值是相关的,最重要的随机输入参数出现在钟表表面12点后的位置,其他的按照顺时针依次排列。

由图6(a)中可以得出:显著性水平为0.0376(置信度水平为0.9624,区间估计的可靠性比较高)时,随机输入参数C4对随机输出参数C14的影响程度最大,即关键点K66的Z向坐标值对轮毂等效应力的灵敏度最大。由图6(b)中可以得出:显著性水平为0.051 0(置信度水平为0.9490,区间估计的可靠性也相对较高)时,随机输入参数C7(关键点K71的Y向坐标值)对随机输出参数C14的影响较大,关键点K71的Y向坐标值对轮毂等效应力的影响程度仅次于关键点K66的Z向坐标值。

图6 参数灵敏度柱状图和饼状图

4 结论

(1)应用ANSYS建立了汽车轮毂的模型,对轮辐造型特征进行参数化表达,动态模拟了轮毂单周期的弯曲疲劳试验过程,并创建了包含完整仿真过程的分析文件。

(2)用ANSYS PDS模块进行轮辐参数灵敏度分析。研究表明:轮辐内侧中部控制点的轴向坐标对轮毂弯曲疲劳强度的灵敏度最大且影响显著,轮辐外侧靠近中心孔的控制点的径向坐标对轮毂弯曲疲劳强度的影响仅次之。该研究对汽车轮辐的造型设计和参数优化具有参考价值。

[1]陈继刚,张国智,林宇飞.铝合金轮毂弯曲疲劳试验的有限元模型[J].工程设计学报,2011(2):120-123.

[2]张总.基于ANSYS铝合金轮毂的有限元分析[J].工具技术,2012(12):42-44.

[3]李玉滨.铝合金轮毂性能的影响因素[J].硅谷,2009(2):122.

[4]王群.汽车铝合金轮毂辐条力学性能的统计学分析[D].北京:清华大学,2009:1-20.

[5]张义民,刘巧伶,闻邦椿.汽车零部件可靠性灵敏度计算和分析[J].中国机械工程,2005(11):1026-1029.

[6]董石羽.当代汽车设计的造型因素分析[J].包装工程,2008(6):164-166.

[7]乔文明,李颖,王晨.铝合金汽车轮毂设计过程探讨[J].科技创新导报,2012(24):18.