压力对预浸料铺放质量的影响研究

2014-12-31卫江

卫 江

(陕西广播电视大学 工程管理系,陕西 西安 710119)

1 问题的提出

自动铺带是一种先进的复合材料加工制造技术,影响与制约铺贴质量的主要因素有设备、成型工艺参数以及技术指标的控制等。铺放温度、铺放压力、铺放速度等作为主要工艺参数对预浸带铺放的效果有着直接的影响[1,2]。本文通过实验研究压力对预浸料铺放质量的影响。

2 实验材料及设备

本实验所用材料为北京复合材料研究院提供的150mm宽5228环氧树脂预浸料,铺带机为中航工业哈飞公司引进的西班牙M-Torres公司制造的龙门移动式自动铺带机。自动铺带机可铺贴150mm~300 mm宽度的预浸料,最大铺贴压力为0.8MPa,模具为铝合金模具。

3 压力范围确定原理

有研究表明,铺放压力一般由设备决定,同时也受到模具刚度的限制,因此选择合适的压力范围,使其恰好满足铺放要求即可[3]。

自动铺带机压辊施加的压力范围为0.1MPa~0.8MPa,因此实验中可通过选取压辊压力范围内不同的压力值后观察产品的表面铺贴质量来确定合适的铺贴压力。实验中环氧树脂预浸料铺贴压力分别为0.24MPa、0.4MPa、0.64MPa和0.8MPa。

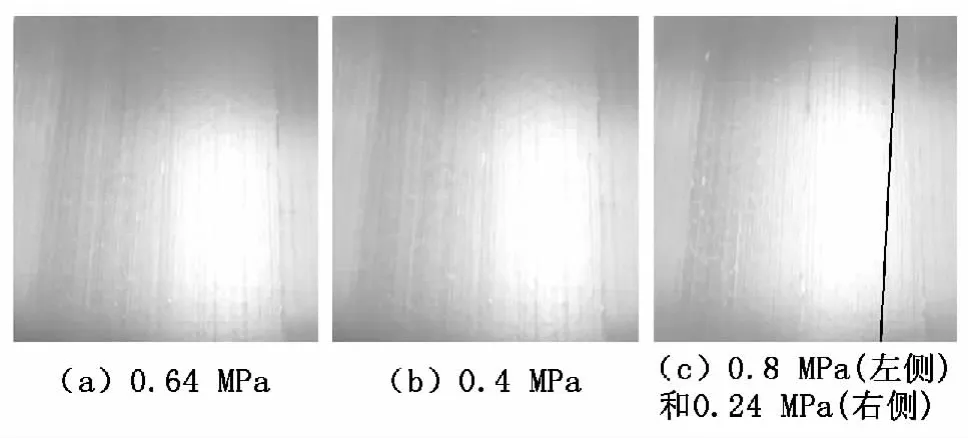

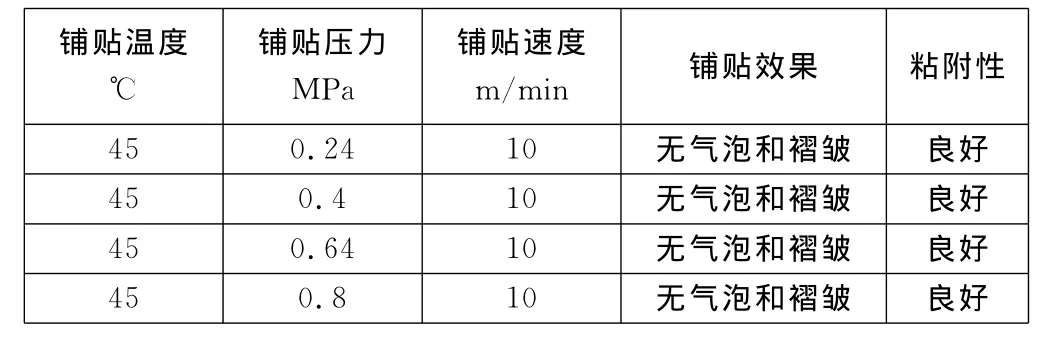

5228环氧体系预浸料在达到最优铺贴温度45℃时,将铺贴速度初步定为10m/min,分别设置不同的铺贴压力进行铺贴实验。铺贴压力为0.64MPa时,铺层表面没有气泡和褶皱,铺贴效果如图1(a)所示;铺贴压力为0.4MPa时,铺层表面的质量良好,铺贴效果见图1(b);铺贴压力分别为0.8MPa(左侧)和0.24MPa(右侧)时,铺层表面未产生气泡和褶皱,铺贴效果如图1(c)所示。铺贴压力实验结果见表1。

图1 环氧预浸料不同铺贴压力铺贴效果

表1 环氧预浸料铺贴压力实验结果

4 分析

对于不同品种、规格的预浸料在其合适的温度和压力下,胶膜保持一定的流动性,从而能够浸透纤维或织物。在一定的铺贴温度下,压力增加,胶膜所受的剪切力增大,有利于树脂浸透纤维。从实验结果可以看出,自动铺放时,当在一定的铺放温度下,预浸料具有较佳的黏弹性,预浸料树脂的流动性较好,在模具与预浸料之间具有良好的铺覆性。随着铺放压力的增加,预浸带表面的气泡逐渐减少,铺带间隙也逐渐减小。这是因为随着压力增加,预浸带与模具贴合越紧密,不容易产生气泡;同时压力增加时预浸带变形增加,因而间隙减小。但铺放压力也不可过大,过大的压力容易造成纤维损伤,且铺带两端挤胶情况严重,造成预浸料两端的树脂含量偏低,影响铺带的效果。一般来说,铺贴压力只需使预浸料较好地铺贴在模具表面即可,预浸料与模具的贴合度越好,铺贴单层厚度和带间隙越小,气孔率越低,有利于树脂流动和层间的结合。但铺贴压力一般由设备决定,同时也受到模具刚度的限制,若铺贴压力过大,铺带机或者模具都有可能因无法承受过大的压力而导致变形甚至破坏,且背衬纸会在巨大的压力之下撕裂,影响自动铺带成型;若铺贴压力太小,则层间结合力较小,容易出现气泡等缺陷,导致复合材料制品性能下降。因此选择合适的压力范围,使其恰好满足铺贴要求是十分必要的。

5 结论

由于环氧树脂体系预浸料的本身具有较好的黏性,在合适的铺贴温度和铺贴速度下,对铺贴压力这一工艺参数不敏感。本次实验中,在保持铺贴温度和铺贴速度的情况下,铺贴压力在0.24MPa~0.8MPa都能获得良好的铺贴效果。根据这一实验结果,在实际铺贴过程中可以选择较低的铺贴压力,因为较高的铺贴压力不仅对设备和模具刚度有一定要求,而且还可能对预浸料造成一定程度的损伤,继而影响复合材料制品的性能,因此在设备与模具允许的范围内可以选择适当低的压力,所以本实验得到的铺贴压力为0.4 MPa。

[1] 肖军,李勇,文立伟,等.树脂基复合材料自动铺放技术进展[J].中国材料进展,2009(6):28-32.

[2] 林胜.自动铺带机/铺丝机(ATL/AFP)——现代大型飞机制造的关键设备(上)[J].世界铸造技术与装备市场,2009(4):84-89.

[3] 张建宝,文立伟,肖军,等.自动铺带成型压力控制技术[J].航空学报,2009(10):1973-1977.