大型飞机机身双曲度蒙皮纵向拉伸成形加载优化设计与试验研究

2014-12-31文松涛曾斌汪洋华彭静文李卫东罗华

文松涛,曾斌,汪洋华,彭静文,李卫东,罗华

(1.江西洪都航空工业集团有限责任公司,南昌330024;2.北京航空航天大学机械工程及自动化学院,北京 100191)

蒙皮零件是构成和维持飞机气动外形的外表零件。蒙皮零件的制造水平和产品质量直接影响着飞机的气动性能和使用寿命。我国已开始自主研制大型民用客机,因此深入研究和发展先进蒙皮数字化制造技术对于我国航空制造业具有十分重要的意义[1]。

大型飞机的蒙皮零件有着尺寸大、曲率小、刚性弱等特点,主要是通过纵向拉伸成形方式进行成形。纵拉一般针对双曲率或者纵向曲率大而横向曲率小的零件。纵向拉形机的钳口由一组子夹钳组成,夹钳间可以转动形成一定曲率的形状,以成形双曲度中的一个曲度,另外一个曲度在拉伸方向上形成。纵向不同于横拉,其夹钳的运动方式非常复杂,采用简单的通过模具截面线来确定加载轨迹的设计方法,通常不能得到能够良好加载的轨迹,导致了需要通过大量的尝试设计,来获得一组比较好的加载参数,进行生产试验。

近年来,为了满足大型飞机的研制,我国各大主机厂分别引进了数控纵向蒙皮拉伸机,但缺乏配套的工艺参数设计和优化比较解决方案。现有工艺人员在纵向拉形方面经验较少,靠传统的以经验分析和试验为主的飞机蒙皮成形方法,很难成形复杂蒙皮,材料和人工的浪费非常大,数控拉形设备对变形的精确控制功能未能发挥,难以满足大型飞机大尺寸蒙皮零件的生产要求,同时也严重制约了钣金厂蒙皮制造水平的提高[2—3]。

本文针对典型的大型飞机双曲率蒙皮零件,应用蒙皮纵拉工艺设计与制造系统[4],对夹钳的加载轨迹进行了优化设计;采用有限元模拟的方法,判断设计轨迹是否合理;根据优化后的加载轨迹,生成驱动数控纵向拉形机运动的数控代码进行零件的成形;通过对成形后的零件进行测量,获得满足零件交付要求的蒙皮零件。

1 典型蒙皮零件工艺分析模型的建立

图1为某大型飞机机身蒙皮零件数模。该零件为双曲率零件,除了通常具有的在拉伸方向垂直方向上的较大曲率外,拉伸方向的曲率也较明显。另外,根据该零件形状设计的模具如图2所示,从中可清楚地看到该零件在右前方和左后方相比另一方有较大的倾斜度,该零件明显不对称。

图1 双曲率蒙皮零件Fig.1 The double-curved skin part

图2 双曲率零件纵拉模具Fig.2 The longitude stretch forming tool of double-curved skin part

零件材料为铝合金2524-T3,厚度为1.6 mm。分别采用单向拉伸试验和FLD试验获得材料性能参数和破裂准则,另外分别采用控制拉形变形量和应变速率的方法来避免滑移线和粗晶的出现。

根据零件数模信息,毛料为1.6 mm×1845 mm×4795 mm。考虑到拉形实际过程中悬空段的长度及包覆角对成形结果的影响,适当延长拉伸方向长度,另外为使夹钳边缘子夹钳有效夹持毛料,此处设置毛料尺寸为1.6 mm×2000 mm×6400 mm。设置辅助工作台高为300 mm。在蒙皮纵拉工艺设计与制造系统(XSTRStretch)[4]中建立的零件的工艺分析模型如图3所示。

图3 蒙拉工艺分析模型Fig.3 Analysis model of stretch forming process

2 零件加载轨迹优化设计

根据零件的工艺分析,以及铝合金材料2524-T3的材料性能,首先设计蒙皮加载的延伸率为2.0%。为了保证零件成形能够尽量包覆模具且不产生过多的局部拉伸量,按照以下原则设计夹钳的包覆角度。即成形终了位置,毛料尽量沿模具两端切线延伸,毛料刚好贴合模具且不产生过多的包覆。如图4所示。

图4 毛料与夹钳的包覆Fig.4 Blank and wrapping of jaws

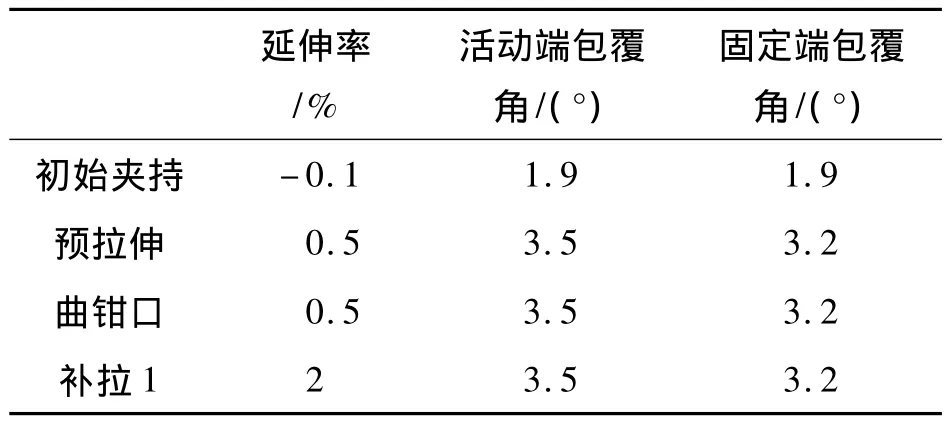

因为零件曲面较为平缓,因此其成形过程如下:初始夹持→预拉伸→曲钳口→补拉伸。按照以上的描述,设计蒙皮零件的加载轨迹参数如表1和表2所示。

表1 拉形工艺参数Table 1 Process parameters of stretch forming

表2 曲钳口角度Table 2 Angles of curving jaws (°)

将上述加载轨迹参数输入蒙皮拉形工艺设计与制造系统,输出有限元前置处理文件,导入有限元软件Pam-Stamp中进行模拟,模拟结果如图5所示。

从图5可以看到,毛料在拉伸过程中,与模具贴合良好,毛料内部区域没有大变形的发生,因此加载工艺参数设计合理。但是在毛料与夹钳的4个角上,即图中椭圆位置,发生了主应变为0.23的变形,此变形量已经超过了2524-T3铝合金材料的极限拉伸量。通过调整模具的高度,增加最终拉伸时夹钳的仰角,可以减小毛料两侧边与夹钳交叉的位置的拉伸量。将辅助工作台高度设置为500 mm,再采用上述拉形工艺参数进行有限元模拟,模拟结果如图6所示。

图6 修改模具高度后的拉形模拟主应变分布Fig.6 Distribution of major strain after increase the height of tool

从图6可以看到,增加模具高度后,最终毛料的最大主应变减少为0.072,已经属于2524-T3材料合理的变形范围。由于模具高度与模具顶部贴模情况有一定关系,如果再增加模具高度,毛料边缘与夹钳交叉位置应变会有减少,但会造成与模具顶部位置接触的材料发生起皱,因此500 mm的辅助工作台高度是最理想的高度。

3 典型零件生产性试验

按照优化的加载轨迹,在数控拉形机上进行1∶1的典型零件自动拉形,验证加载轨迹设计的合理性与有限元模拟的准确性,并积累工艺经验和实验数据。

3.1 生产试验过程

在进行生产性试验之前,需要对毛料进行网格印制(如图7所示),用于试验完成后,测量成形后的板料内的局部变形量,与设计的延伸率和有限元模拟结果进行对比。

图7 毛料印制网格区域Fig.7 Areas of grid in blank

根据优化后的零件加载轨迹,应用蒙皮纵拉工艺设计与制造系统生成设备的控制代码,按照数控代码自动执行拉形过程。成形过程中的零件如图8所示。

图8 试验中的零件Fig.8 The part in stretch forming process

由图8可以看出,在拉伸过程中,毛料与模具贴合情况良好。在模具两端,毛料刚好沿模具两端切线延伸,没有产生过度包覆和不贴模的情况。

3.2 试验结果测量

成形结束后,松开夹钳,将毛料卸载,通过测量零件中间和两边位置的毛料长度,可以对比优化设计的加载轨迹与实际轨迹伸长量,验证加载轨迹设计与数控代码的准确性。测量结果见表3。

表3 拉伸长度测量结果Table 3 The length measurement of stretched blank mm

由拉伸长度测量情况可以看出(如图9所示),有限元与加载轨迹设计的长度是材料没有发生回弹前的材料长度,考虑到零件回弹,板料伸长的计算精度满足要求。

图9 拉形板条试验结果对比Fig.9 The length comparison of stretched blank

在成形结束后,针对毛料上的印制的网格区域,采用网格应变测量系统GMAS软件测量应变[5],测量结果如图10和11所示。

图10 网格区域Fig.10 Areas of grid

图11 网格测量结果Fig.11 Strain measurement

由网格测量结果可以看出,有限元模拟的结果与实际网格应变测量结果一致,有限元的计算能够对实际生产起到指导作用。

由图12和图13可以看出,零件最终成形切边后,零件与模具的最大间隙约为3 mm,主要发生在模具两端最高处和模具中间最低的两侧位置。零件的贴模情况理想,且与实际情况相符,满足低应力装配的要求,不需要对模具型面进行回弹修正。

图12 试验有限元模拟贴模情况(mm)Fig.12 The fittability of FEM simulation

图13 实际零件贴模情况Fig.13 The fittability of actual part

4 结论

大型飞机蒙皮零件虽然零件曲面平坦,但是有着尺寸大、曲率分布复杂等特点,在成形过程中会存在不贴模和拉伸量过大的情况。文中通过应用蒙皮拉形工艺设计与制造系统,对典型蒙皮零件的加载轨迹进行了优化设计,采用有限元仿真对优化结果进行了评估;将优化设计后的加载轨迹应用于实际零件的成形,获得了满足质量要求的零件。通过研究得到了以下结论。

1)有限元模拟具有较好的精确度。通过正交试验方法设计有限元模拟试验,可以方便快速地找到较好的工艺参数组合,实现工艺参数优化。

2)对于大型飞机双曲率蒙皮零件,模具的高度位置的确定,直接影响成形结果的好坏;若模具设置太低,会使得到毛料两侧拉伸量过大,直接造成毛料断裂;若模具设置太高,会导致毛料中间与两侧产生不均匀的拉伸,导致毛料中间发生起趋。

3)一般情况下可以找到合适的拉形加载轨迹参数,使得回弹后的零件在小力作用下能够贴模,满足零件质量要求,即可不用对拉形模具进行回弹补偿,从而降低设计和制造成本。

[1]张彦敏,周贤宾.飞机蒙皮拉伸成形工艺参数优化[J].航空学报,2006,27(6):1203—1208.

ZHANG Yan-min,ZHOU Xian-bin.Parameter Optimization in AircraftSkin Stretch Forming Process[J].Acta Aeronautica et Astronautica Sinica,2006,27(6):1203—1208.

[2]韩金全,万敏,陈雪梅,等.飞机复杂蒙皮拉形工艺参数优化设计[J].塑性工程学报,2009,16(6):96—101.

HAN Jin-quan,WAN Min,CHEN Xue-mei,et al.Optimization of Process Parameters in Stretch Forming of Aircraft Complex Skin[J].Journal of Plasticity Engineering,2009,16(6):96—101.

[3]张晓静,周贤宾.板料成形回弹模拟[J].塑性工程学报,1999,6(3):56—62.

ZHANG Xiao-jing,ZHOU Xian-bin.Simulation of Springback in Sheet Metal Forming[J].Journal of Plasticity Engineering,1999,6(3):56—62.

[4]李卫东.飞机蒙皮数字化拉形技术研究与系统开发[D].北京:北京航空航天大学,2007.

LI Wei-dong.Technological Research and System Development of Numerical Stretch Forming for Aircraft Skin[D].Beijing:Beihang University,2007.

[5]吴向东,万敏,李盛.便携式板料应变测量系统GMAS[J],锻压技术,2005(z1):208—210.

WU Xiang-dong,WAN Min,LI Sheng.Potable Sheet Metal Strain Measurement System GMAS[J].Forging &Stamping Technology,2005(z1):208—210.

[6]彭静文,李卫东,万敏.机翼前缘蒙皮拉形工艺参数优化与试验[J].塑性工程学报,2011,18(4):74—78.

PENG Jing-wen,LI Wei-dong,WAN Min.Optimization and Experimental Research of Processing Parameters in Stretch Forming of Wing Leading Edge Skin[J].Journal of Plasticity Engineering,2011,18(4):74—78.

[7]韩金全.飞机蒙皮拉形模具型面与工艺参数优化研究[D].北京:北京航空航天大学,2009.

HAN Jing-quan.Design and Optimization of Tool Surface and Processing Parameters in Aircraft Stretching[D].Beijing:Beihang University,2009.

[8]BAHLOUL R,MKADDEM A,DAL SANTO P,et al.Sheet Metal Bending Optimization UsingResponseSurface Method,Numerical Simulation and Design of Experiments[J].International Journal of Mechanical Sciences,2006(48):991—1003.

[9]JANSSON T,ANDERSSON A,NILSSON L.Optimization of Draw-in for an Automotive Sheet Metal Part An Evaluation Using Surrogate Models and ResponseSurfaces[J].Journal of Materials Processing Technology,2005(159):426—434.

[10]MKADDEMA A,BAHLOUL R.Experimental and Numerical Optimization of the Sheet Products Geometry Using Response Surface Methodology[J].Journal of Materials Processing Technology,2007(189):441—449.

[11]HE De-hua,LI Dong-sheng,LI Xiao-qiang.Optimization on Springback Reduction in Cold Stretch Forming of Titanum-alloy Aircraft Skin[J].Transaction of Nonferrous Metals Society of China,2010(20):2350—2357.

[12]HE De-hua,LI Xiao-qiang,LI Dong-sheng.Process Design for Multi-stage Stretch Forming of Aluminum Alloy Aircraft Skin[J].Transaction of Nonferrous Metals Society of China,2010(20):1053—1058.

[13]O'Donnell M.Finite Element Modeling of a Multi-stage Stretch-forming Operation Using Aerospace Alloys[D].Belfast:University of Ulster,2003.

[14]HEUNG K,SEOK H.FEM-based Optimum Design of Multi-stage Deep Drawing Process of Molybdenum Sheet[J].Journal of Materials Processing Technology,2007,184(1/3):354—362.

[15]CAI Zhong-yi,WANG Shao-hui,XU Xu-dong.Numerical Simulation for the Multi-point Stretch Forming Process of Sheet Metal[J].Journal of Materials Processing Technology,2009(209):396—407.

[16]ESMAEILIZADEH Reza,KHALILI Kourosh,MOHAMMADSADEGHI Bagher,et al.Simulated and Experimental Investigation of Stretch Sheet Forming of Commercial AA1200 Aluminum Alloy[J].Transactions of Nonferrous Metals Society of China,2014,24(2):484—490.