生物质原料自动输送系统

2014-12-28车战斌李大平北京惠众实科技有限公司北京100085

车战斌,李大平(北京惠众实科技有限公司,北京100085)

随着社会经济的发展,人类对化石能源的需求日益增长,但化石燃料的大量消耗导致了严重的环境污染。因此,寻找一种可再生的替代能源,减少CO2等温室气体的排放,已成为世界各国关注的焦点。生物质能是一种可再生能源,其消耗量仅次于石油、煤炭和天然气,居第4位[1-2]。生物质能具有可再生和环境友好的双重属性。近年来生物质能的开发和利用越来越受到人们的重视[3-4]。同时,农业和林业生产过程中产生了大量的废弃物,例如,农作物收获时残留在农田里的农作物秸秆,这些废弃物松散地分散在大面积范围内,具有较低的堆积密度,给收集、运输、储藏和大规模应用带来了困难[5-6]。

由此,人们提出如果将农业和林业生产的废弃物压缩为成型燃料,提高能源密度,不仅解决了上述问题,而且可以形成商品能源。例如,将松散的秸秆、树枝和木屑等农林废弃物挤压成固体燃料,它的密度为1.1~1.4 t/m3,体积缩小6~8倍,能源密度相当于中质烟煤,火力持久,炉膛温度高,燃烧特性明显得到了改善[7-9]。生物质固体成型燃料的特点,决定了其加工技术与装备的设计必须在充分考虑生物质原料特点的基础上,对物料进行多次输送。我国生物质原料具有多元化、原料特性复杂多样等特点,输送过程较为复杂。该研究主要针对粉末物料及成品颗粒的输送方式及工艺布局进行研究,通过对物流系统的改造使整个生产环节物流的物料流衔接更加合理,从而提高生产效率,减少资源浪费。

1 研究思路

由于粉末物料本身的密度较小,具有流动性较差,易结拱等特性,从仓库的储存到输送都有一定难度,运输过程中,又很容易扩散至空气中,造成空气污染。所以笔者主要从粉末物料的存储、破拱和运输过程进行研究,对输送设备进行设计和试验,先从基础设备做起,再逐步实现从原料到成品包装的全自动化生产。

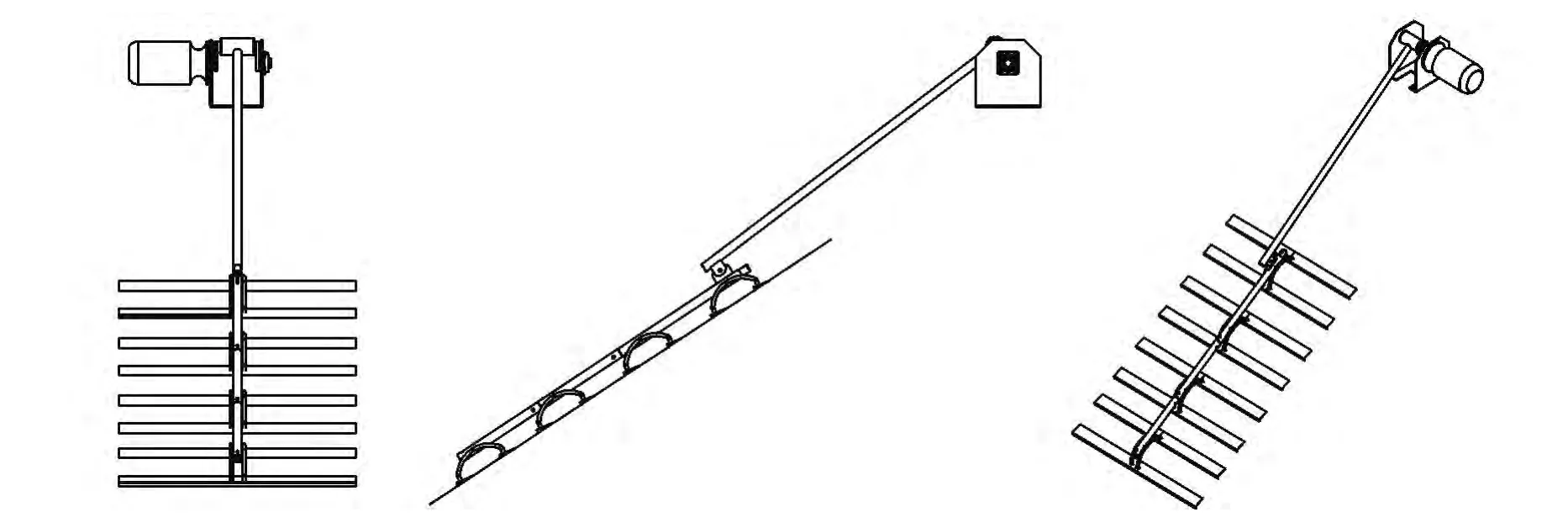

秸秆类粉末物料压成颗粒需要一定的湿度,即含水量,如果粉末物料含水量过低,在成型机内压制出来的成品颗粒会松散、易断,甚至不能压成条状颗粒。直接从成型机里出来很多粉末;如果粉末含水量过高,物料的粘稠度就会增大,粉末的整个输送过程中就很容易堵塞,亦压制不出有一定强度的合格的条状颗粒。所以,粉末物料在进入成型机之前需要把物料含水量调整到最适宜的范围,这首先就需要加水搅拌,在搅拌罐内让粉末物料与水充分搅拌后粉末物料的整体含水量也不会那么均匀,所以加水搅拌后的物料还需要输送到醒料仓内,在醒料仓内醒料几小时后,粉末物料含水量整体均匀,测量达到适合压制的标准值后才能输送到成型区开始生产。但是想要把料仓里粉末物料再输送到成型车间,第一个问题就出现了,由于粉末物料加水搅拌过,在醒料仓内堆积5 h以上,粉末物料极易结拱,虽然醒料仓设计成了上窄下宽的等腰梯形,但是粉末物料不可能自己像水流一样落到料仓底部的输送绞龙内,于是在料仓的斜坡上加装了辅助落料装置,组成了曲柄连杆机构,由电机驱动,示意见图1。

2 第1次空载与负载试验

安装完第一组装置后开始做第1次空载试验,即在醒料仓内没有物料时,按下电机按钮,电机转动可以带动辅助落料装置做往复运动,运行1 h后第一组辅助落料装置一切正常。于是准备做第1次负载试验,把料仓第一组辅助落料装置上打满加水搅拌后的物料,再醒料5 h后,先开启醒料仓给成型车间送料绞龙和醒料仓底部送料绞龙,再启动电机按钮,发现电机不能带动装置运动,分析总结主要原因是在辅助落料装置上压满物料时,辅助落料装置与料仓接触面摩擦力过大,于是在辅助落料装置底部加装了一对滑道,一是为了减小辅助落料装置与接触面的粗糙度,二是为了减小辅助落料装置与接触面的接触面积,因为料仓表面并不光滑,防止辅助落料装置的边角直接与地面接触,防止可能直接卡住的现象。加装轨道位置如图2所示。

图1 辅助落料装置

图2 加装轨道位置示意

3 第2次空载与负载试验

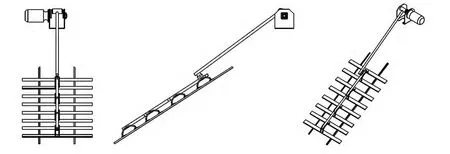

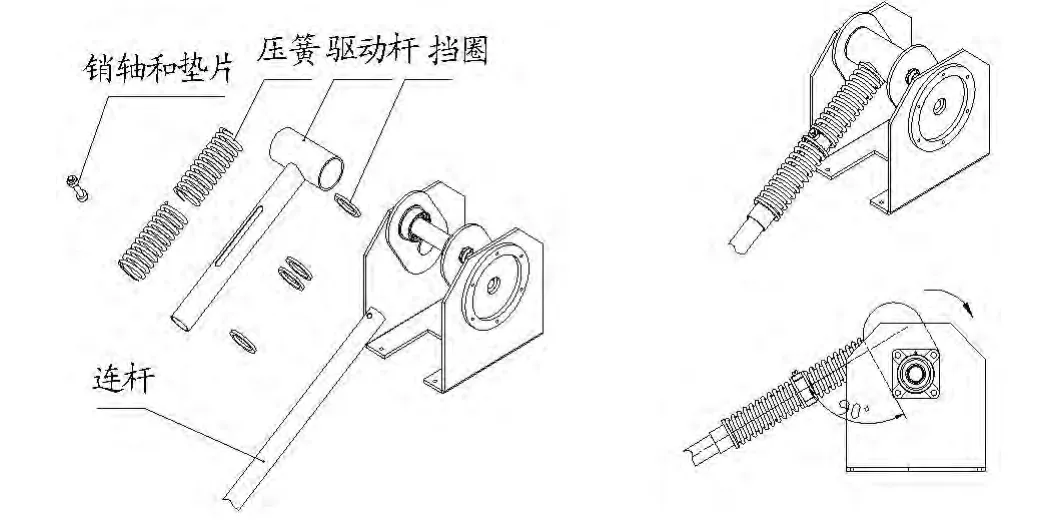

重复做第2次空载试验操作,即在醒料仓内没有物料时,按下电机按钮,电机转动可以带动辅助落料装置做往复运动,运行1 h后第一组辅助落料装置一切正常。于是准备做第2次负载试验,把料仓第一组辅助落料装置上打满加水搅拌后的物料,再醒料5 h后,先开启醒料仓给成型车间送料绞龙和醒料仓底部送料绞龙,再启动电机按钮,发现电机带动曲柄运动到与驱动杆装置运动到与连杆接近平行时电机带动连杆转动逐渐变慢,马上关掉电机开关。分析总结主要原因是当电机带动曲柄运动到与驱动杆装置运动到与连杆接近平行的过程中曲柄有效力臂逐渐缩短,导致扭矩逐渐减小到0,所以做了如下改动,把连杆与曲柄套筒直接焊接的结构改为连杆和驱动杆2个零件,把2个压簧套在驱动杆上,在2个压簧两端分别加一个挡圈,连杆插在驱动杆里面,再用销轴从中间2个挡圈依次穿过驱动杆的槽型孔和连杆的圆孔,这时托住连杆和最下面的挡圈,此时在2个压簧基本没压缩的情况下销轴应该在槽型孔中心位置,将最下面的挡圈下沿与驱动杆焊接牢固。电机启动如图3顺时针转动,当连杆与曲柄成90°角时上面压簧开始压缩,继续转动到与曲柄平行时,上面压簧被压缩到最大值,此时曲柄有效力臂逐渐缩短,导致扭矩逐渐减小到0,此时在惯性作用下,小曲柄可以继续运动一小段距离,此时在上面被压缩的压簧的弹力作用下,推动销轴带动连杆向下运动,同理当连杆运动到与曲柄接近平行下面的点时,下面压簧推动销轴带动连杆向上运动。

图3 连杆与曲柄套结构改进示意

4 第3次空载与负载试验

重复前面操作,第3次做空载和负载试验,试验后发现3个问题:①有时醒料仓底部绞龙不能正常启动,分析原因是当料仓满料时,绞龙上承受压力过大,电机无法带动绞龙转动。②料仓内的辅助落料装置运动时有小幅度的左右摆动。③辅助落料装置连杆移动距离较小,分析原因为经过上次改动后,虽然连杆运动到与曲柄接近平行位置时,在压簧的反作用力带动下,电机可以带动连杆继续转动,但是电机转动过程中,都是靠压簧所产生的弹力驱动连杆向上和向下运动。

为解决这些问题,依次做出了3个改进:①在料仓底部的绞龙的上方加装了挡板,在挡板中间焊接1个“U”形环,将6 mm钢丝绳一端系在“U”形环上,另一端系在醒料仓外部的电机支架上(图4)。②将辅助落料装置改为扰动落料装置,以两端挡扰动板挡板推动物料,具体方案是将现有4对拨料器,改为3对拨料器,拨料器除最下面一根不动外,其余的都分别做成3段,中间用销轴连接,并将两端各缩短100 mm,用拉簧拉住两侧的拨料器,另一端挂在上一组拨料器的中间段。③在下面增加一个“U”形限位钢筋,防止拨料器左右摆动(图4)。

图4 “U”形环与“U”形限位钢筋结构示意

5 第4次空载与负载试验

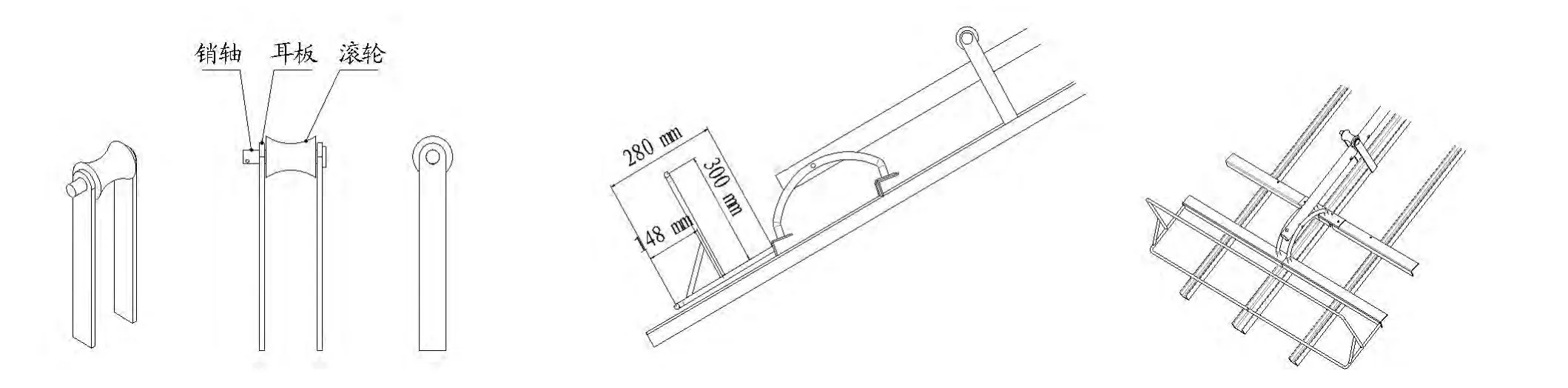

将扰动落料装置改进完毕后,开始做第4次空载试验,即在醒料仓内没有物料时,按下电机按钮,电机转动可以带动扰动落料装置做往复运动,运行1 h后第一组辅助落料装置一切正常。再准备做第4次负载试验,当给醒料仓上料前,拉起钢丝绳另一端将挡板拉起至绞龙槽板边缘,并将钢丝绳挂在料仓外的电机支架上,这时再上料,物料不会直接压在料仓底部的绞龙上,把料仓前3组扰动落料装置上也打加水搅拌后的物料,第一组扰动落料装置上也打满料,在第二、第三组扰动落料装置上只打一半物料,再醒料5 h后,开启醒料仓给成型车间送料绞龙和醒料仓底部送料绞龙,等送料绞龙运行平稳后再松开电机支架上的钢丝绳,放下挡板,启动扰动落料装置电机按钮。间隔10 min,依次开启第三、第二、第一组扰动落料装置,40 min后停止生产,再过2 h左右等醒料仓内漂浮的物料基本散尽,进入醒料仓内观察试验效果,发现由于第二组扰动落料装置下半部分堆积过多物料,拉杆上端与驱动杆连接处翘起,电机带动曲柄转动却不能带动连杆做直线往复运动。第一组扰动落料装置北侧物料基本都被推到绞龙内,南侧物料基本没有变化,观察发现第一组扰动落料装置南侧的挡板没有放下。在挡板上端与醒料仓的斜坡处有结拱现象。针对这3个问题分别做了技术改进:①在扰动落料装置第一和第二对推板之间加装了新的限位装置,同时将旧的钢筋限位更换为新的限位装置。②在第一组扰动落料装置靠近墙一侧的支架侧面焊接一块与支架侧面形状相同的2 mm铁板,防止向醒料仓打料时粉粒物料从支架侧面进入挡板下面的绞龙内,从而阻碍挡板落下,同时在扰动落料装置底部加装一根长度约3 m、内径20 mm的圆管,在圆管的下端面焊接一个内径15 mm左右的“O”形环,防止拉动钢丝绳时直接与圆管端面摩擦,将拉挡板钢丝绳穿过圆管再通过观察口挂在外面的电机支架上。③将扰动落料装置下端延长280 mm,用Φ14钢筋焊接,再用Φ14钢筋焊接一段高度300 mm的破拱钢筋,距离底部钢筋145 mm(图5)。

6 第5次空载与负载试验

图5 扰动落料装置下端改进示意

将扰动落料装置改进完毕后,开始做第5次空载试验,即在醒料仓内没有物料时,按下电机按钮,电机转动可以带动扰动落料装置做往复运动,运行1 h后第一组辅助落料装置一切正常。再准备做第5次负载试验,当给醒料仓上料前,拉起钢丝绳另一端将挡板拉起至绞龙槽板边缘,并将钢丝绳挂在料仓外的电机支架上,这时再上料,物料不会直接压在料仓底部的绞龙上,把料仓前3组扰动落料装置上打加水搅拌后的物料,第一组扰动落料装置上也打满料,在第二、第三组扰动落料装置上只打一半物料,再醒料5 h后,开启醒料仓给成型车间送料绞龙和醒料仓底部送料绞龙,等送料绞龙运行平稳后再松开电机支架上的钢丝绳,放下挡板,再启动扰动落料装置电机按钮。间隔10 min,依次开启第三、第二、第一组扰动落料装置,1 h后停止生产,再过2 h左右等醒料仓内漂浮的物料基本散尽,进入醒料仓内观察试验效果,发现在挡板上端与醒料仓的斜坡处没有结拱现象,料仓内粉末物料基本都被推入绞龙槽内,被醒料仓底部输送绞龙输送至提升绞龙入料口处,只有扰动落料装置和醒料仓斜面之间和第一组扰动落料装置和西侧墙壁之间有少量粉末物料,3组挡板都直接放到了最低点竖直位置。第二、第三组扰动落料装置拉杆上端与驱动杆连接处没有翘起,总体达到了预期效果。

7 小结

该研究主要针对粉末物料及成品颗粒的输送方式及工艺布局进行研究,通过对物流系统的改造使整个生产环节物流的物料流的衔接更加合理,降低了生产成本和原料的损耗,并且减少了废料造成的空气污染,又提高了原料的利用率,增加了收益。

[1]GONZALEZ J F,MGONZALEZ-GARCIA C,RAMIRO A,et al.Combustion optimisation of biomass residue pellets for domestic heating with a mural boiler[J].Biomass and Bioenergy,2004,27:145-154.

[2]PALLAV PUROHIT,ARUN KUMAR THIPATHI,TARA CHANDRA KANDPA.Energeties of coal substitution by briquettes of agricultural residues[J].Energy,2006,31:1321-1331.

[3]MARGARET K MANN,PAMELA L SPATH.Life Cycle Assessment of a Biomass Gasification Combined-cycle Power System[M].北京:中国环境科学出版社,2000.

[4]赵立欣,田宜水.农村绿色能源技术[M].北京:中国农业科技出版社,2007:113-118.

[5]TABARÉS J L M,ORTlZ L,GRANADA E.Feasibility study of energy use for densificated lignocellulosie material(briquettes)[J].Fuel,2000,79(1):1229-1237.

[6]赵立欣,孟海波,姚宗路,等.中国生物质固体成型燃料技术和产业[J].中国工程科学,2011,13(2):79.

[7]田宜水.中国生物质固体成型燃料产业发展分析[J].农业工程技术,2009(2):13-17.

[8]肖宏儒,陈永生,宋卫东.秸秆成型燃料加工技术发展趋势[J].农业装备技术,2006,32(4):11-13.

[9]欧阳双平,侯书林,赵立欣,等.生物质固体成型燃料环模成型技术研究进展[J].可再生能源,2011,29(1):14-22.