ZnS离子束抛光过程中的粗糙度演变*

2014-12-26刘卫国蔡长龙陈智利

武 磊,刘卫国,蔡长龙,陈智利,周 顺,郭 延

(西安工业大学 光电微系统研究所,西安710021)

ZnS作为宽禁带Ⅱ-Ⅵ族化合物半导体材料,属于直接跃迁型能带结构,与GaAs、ZnSe等半导体材料相比,具有机械强度高、物理化学性能稳定等特点;作为一种典型的红外光学材料,ZnS在3~5μm和8~12μm波段具有较高的红外透过率,并且具有优良的光、机、热学综合性能,是可见光和中波或长波红外传感器成像光学系统材料的理想选择[1].因此用ZnS制作的光学元件具有广阔的应用前景.

随着微电子技术、激光技术、空间应用技术和能源开发技术的高速发展,高精度光学元件向着阵列化及大口径化的方向发展。这样的趋势对ZnS光学元件的表面精度要求也越来越高,通常需要达到纳米级甚至原子级.目前对于光学元件表面加工的方式主要有干法刻蚀加工、湿法刻蚀加工和古典加工方法,文献[2]分析了真空等离子体抛光方式对∅25mm熔石英表面粗糙度的影响,获得最小表面粗糙度为0.89nm.文献[3]采用磁流变抛光方法,通过改变磁场强度的方式最终使初始表面粗糙(Ra)为400nm的K9玻璃表面粗糙度降低到0.86nm.文献[4]研究了大气等离子体技术在表面加工中的应用,使熔石英的峰值去除速率可达到82.9μm·min-1.对于ZnS表面加工工艺研究,许多科研机构都对做了一些报道.文献[5]采用磁流变抛光对CVD沉积的ZnS进行抛光工艺研究,在合适的参数下得到的表面粗糙度为2nm,而铁粉作为磁流变抛光液流变性能的基础,在抛光过程中不可避免的会嵌入或者损伤ZnS光学元件的表面,影响其性能.文献[6]对CVD沉积的ZnS用化学机械抛光法进行抛光工艺研究,经Zygo干涉仪测量后的表面粗糙度最小可达1nm左右,但该方法由于机械摩擦作用的存在,很容易在光学元件表面产生划痕和内应力等.文献[7]采用感应耦合等离子体刻蚀(Inductive Coupled Plasma Emission Spectrometer,ICP)工艺研究CVD沉积ZnS,得到较高的刻蚀速率,其表面最小粗糙度为6.3nm.

为了消除抛光过程中由于接触或者准接触造成的损伤,本文采用非接触式的离子束抛光方法对ZnS光学元件进行刻蚀抛光研究,抛光过程中不存在接触应力和应变.基于原子溅射效应,离子束抛光过程中材料的去除量可以控制到原子量级,使表面达到很高的抛光精度.晶片表面的材料去除函数稳定,中心和边缘的去除量一样,不会存在边缘效应,离子束抛光确定性高,面形收敛快.

1 实验装置及方法

实验采用自主研制并配备微波离子源的离子束刻蚀机,如图1所示.微波离子源可以提供稳定、离子能量低、密度大的离子束.离子束抛光的工作原理是利用具有一定能量的惰性气体离子束流轰击工件表面,通过能量和动量的传递,在离子束对样片进行均匀刻蚀的同时降低样片的表面粗糙度.其工作过程如下:把工作气体(惰性气体、氮气等)引入真空室中,采用放电或高频电磁振荡等方法对刻蚀气体进行电离,形成等离子体;在磁场的作用下电离中的正性离子会被聚焦成一细束,并在电场的作用下被加速而获得高能量;高能量正性离子细束轰击放置在高真空室里的工件表面;当离子束与基底表面接触发生碰撞时,会将本身的动量和能量传递给工件表面原子,促使一部分原子被剥离工件表面,形成对工件表面材料的去除并实现对工件表面的刻蚀抛光.离子束刻蚀抛光是基于原子的溅射理论,并且离子束对基片损伤小,刻蚀速率快.由于离子束刻蚀对材料没有选择性,刻蚀速率主要与离子束能量、离子束电流以及离子束入射角度有关[8-9].通过分析各个因素对ZnS刻蚀速率和表面粗糙度的影响,给出使用该设备刻蚀抛光ZnS的最佳工艺参数.

图1 离子束刻蚀抛光设备Fig.1 Ion beam etching and polishing equipment

实验选用50mm×5mm的CVD沉积ZnS晶片为基片,初始的ZnS晶片表面经过计算机辅助单 点 金 刚 石 车 削 技 术 (Simple Point Diamond Turning,SPDT)的加工,如图2所示.

图2 ZnS样片Fig.2 The sample of ZnS

在刻蚀抛光之前,需要对ZnS晶片进行清洗,提高其表面的清洁度,并用正性光刻胶作为掩膜制作合适的台阶,然后对ZnS晶片进行离子束刻蚀抛光实验.在ZnS晶片加工完成后,清洗掉用于制作台阶的光刻胶找到台阶,用刻蚀深度与刻蚀时间的比来表征刻蚀速率,表面粗糙度Sq表征加工后的元件表面质量.样片表面粗糙度和刻蚀深度均采用Taylor Surf CCI2000非接触式表面测量仪进行测量,最后结果是进行多次测量之后的平均值.

2 实验结果及分析

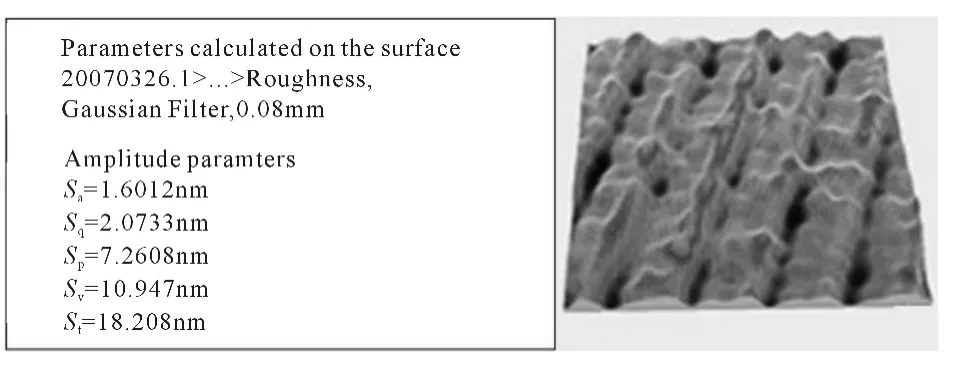

对ZnS晶片的初始表面形貌进行测量,如图3所示.由图3可知样片表面的初始表面粗糙度为2.07nm,从ZnS晶片表面三维形貌能够观察到明显的刀痕切削的痕迹,刀痕的分布比较规则,实验目的主要是将其刀痕进行二次抛光,进而获得超光滑表面.

图3 用 Taylor Surf CCI 2000白光干涉仪测得ZnS初始表面粗糙度及轮廓图Fig.3 Initial surface roughness and contour map of ZnS measured by Taylor Surf CCI 2000 white light interferometer

晶片的表面清洁程度会直接影响到抛光后表面的粗糙度,因此加工前需要对ZnS晶片进行清洗,步骤如下:用丙酮超声清洗15min后,然后用无水乙醇超声清洗10min,再用去离子水超声清洗6min,最后用高纯氮气把晶片表面吹干.

2.1 离子束能量对ZnS刻蚀速率及表面粗糙度的影响

刻蚀速率直接与轰击基片的离子束能量有关.固定离子束流大小为30mA,离子束入射角度为45°,刻蚀时间1h.分别采用离子束能量200eV、300eV、400eV、450eV、600eV、750eV 对 ZnS晶片进行刻蚀抛光,图4绘制出了不同离子束能量下刻蚀速率的变化曲线.图5绘制出了不同离子束能量下ZnS表面粗糙度Sq差值ΔSq的变化曲线.

由图4可以看出,随着离子束能量的增加,刻蚀速率不断增大.这是因为当离子轰击到晶片表面上时,随着离子束能量的增大单位时间内传递到晶片表面原子上的能量增大,会加快晶片表面材料原子的去除,但过大的离子束能量会对晶片表面造成一定的损伤.为了避免或者尽可能的减少离子束轰击基片时造成的损伤,离子束能量选择不能过大,由图4中可以看出当离子束能量大于400eV时,刻蚀速率增大较快,意味着材料表层原子受到作用力不断增强,很容易造成晶片表面损伤,所以需要控制离子束能量不大于400eV.

图4 刻蚀速率与离子束能量间关系Relationship between etching rate and ion beam energy

图5 ΔSq与离子束能量间关系Fig.5 Relationship betweenΔSqand ion beam energy

离子轰击过程中由于能量传递的影响,材料表层原子还会发生流动现象.表面粗糙度的变化就是由物理溅射和表面流动这两种物理现象所产生的综合作用.通常情况下物理溅射会增加样片表面粗糙程度,而表面原子流动则能够减小表面粗糙程度.当被碰撞原子获得的能量大于表面束缚能时,就会脱离工件表面进而产生凸凹不平的微观结构.但是随着热能和动能的传递,高处的原子很容易向低处流动而填补物理溅射所产生的凹坑[10-11].

由图5可以看出,当离子束能量增加时,表面粗糙度Sq的变化基本呈现出逐渐增大的变化趋势,意味着物理溅射作用强于表面原子流动,表面微观形貌的峰谷值增大.仅当能量为400eV时,Sq的变化量为负值,说明刻蚀之后样片表面粗糙度有所降低.

2.2 离子束流大小对ZnS刻蚀速率及表面粗糙度的影响

离子束流大小也是直接影响刻蚀速率的主要原因之一.固定离子束能量为400eV,离子束入射角度为45°,刻蚀时间1h.离子束流密度是指单位体积内的正离子个数,根据电流公式I=nqsv(n为正离子个数,q为正离子所带电荷量,s表示横截面积,v表示正离子速度),离子束流密度最终会在离子束电流上表现出来,并且当离子束流密度增大时,离子束电流也随之增大.当离子束能量为400 eV,设备可以达到的最大离子束流为37mA.当离子束电流设置为最大值时,不利于设备保护,因此分别采用10mA,15mA,20mA,25mA,30mA,35mA的离子束电流对ZnS晶片进行刻蚀抛光.图6绘制出了不同离子束电流下刻蚀速率的变化曲线,图7绘制出了不同离子束电流下ZnS表面粗糙度Sq差值变化曲线.

由图6可以看出,随着离子束电流的增加,刻蚀速率不断增大.这是由于随着离子束电流的增大,单位时间内轰击到基片上的离子数目增加,晶片表面的原子受到的作用力逐渐增强,导致刻蚀速率的增大.

图6 刻蚀速率与离子束电流间关系Fig.6 Relationship between etching rate and ion beam current

由图7可以看出,当离子束电流增大时,表面粗糙度Sq的变化量都在准线y=0以下.即随着离子束电流的增加,刻蚀之后样片表面粗糙度Sq均有所减小.当离子束电流改变时,样片表面原子的流动性增强,只是不同的离子束流大小对表面原子的流动效果不同,虽然表面粗糙度Sq都减小了,但是在离子束流大小为35mA时,表面粗糙度降低幅度最大.

图7 ΔSq与离子束电流间关系Fig.7 Relationship betweenΔSqand ion beam current

2.3 离子束入射角度对ZnS刻蚀速率及表面粗糙度的影响

离子束入射角度是影响基片刻蚀速率的又一主要原因.固定离子束能量为400eV,离子束流大小为30mA,刻蚀时间1h.选择离子束入射角度为35°,40°,45°,50°,55°对ZnS晶片进行刻蚀抛光研究.图8绘制了不同离子束入射角度下刻蚀速率的变化曲线,图9绘制出了不同离子束入射角度下ZnS表面粗糙度Sq差值变化曲线.

图8 刻蚀速率与离子束入射角度间关系Fig.8 Relationship between etching rate and ion beam incident angle

由图8可以看出,当离子束入射角度在35°~45°时,刻蚀速率不断增大;当离子束入射角度在45°~55°时,刻蚀速率不断减小.刻蚀速率曲线整体呈现一个开口朝下的类抛物线形状.

当离子束垂直入射时,表面微观形貌凹坑处的刻蚀速率要大于凸起处的刻蚀速率,导致峰谷值增大,表面微观形貌在离子束的作用下会向着粗糙的方向演变.然而在离子束能量和离子束流大小不变的情况,当离子束倾斜入射时,单位时间内轰击在表面微观形貌凸起处的离子数目要比凹坑处多.因此当入射角满足一定条件时,凸起处的刻蚀速率会大于凹处的刻蚀速率,并且也会促进表面凸起处的原子向着凹坑方向流动.这样峰谷值就会降低,表面微观形貌向着光滑的方向发展[12-13].由图9可以看出,在选择的离子束入射角度范围内表面粗糙度Sq的变化呈现类“M”形状曲线.当入射角度为45°和55°时Sq的差值变化为负值,在入射角度45°下刻蚀抛光后表面粗糙度降低幅度最大,加工后的ZnS晶片表面粗糙度为1.84nm,其表面粗糙度如图10所示,与初始粗糙度相比降低了0.23nm.

图9 ΔSq与离子入射角度间关系Fig.9 Relationship betweenΔSqand ion beam incident angle

图10 刻蚀后ZnS表面粗糙度Fig.10 Surface roughness of ZnS after etching

3 结 论

1)当离子束能量增大时,其刻蚀速率和表面粗糙度都随之增大;当离子束流大小增大时,其刻蚀速率不断增大,表面微观形貌向着平滑的方向演变;当离子束入射角度增大时,其刻蚀速率呈现出开口向下的类抛物线形式,表面粗糙度也因为凹坑和凸起处刻蚀速率的差异而呈现一种“M”型趋势.

2)刻蚀过程中材料表面会存在复杂的粗糙度演变过程,离子束抛光作为一种确定性加工技术,选择合适的工艺参数,会有效的减小晶片表面粗糙度,从而获得超光滑表面.

3)选用离子束能量为400eV、离子束流大小为35mA、入射角度为45°时,加工后的ZnS晶片表面粗糙度降低了0.23nm.

[1] 郝建伟,查钢强,介万奇.II-VI族化合物半导体量子结构材料和器件的研究与发展[J].材料工程,2011(6):87.HAO Jian-wei,CHA Gang-qiang,JIE Wan-qi.Development of II-VI Semiconductor Quantum Structure Materials and Devices[J].Journal of Materials Engineering,2011(6):87.(in Chinese)

[2] 刘卫国,田园.等离子体抛光对表面粗糙度的影响[J].西安工业大学学报,2010,30(2):108.LIU Wei-guo,TIAN Yuan.Research on Variation of Surface Roughness by Plasma Polishing Process[J].Journal of Xi’an Technological University,2010,30(2):108.(in Chinese)

[3] 阳志强,郭忠达,张明颂,等.磁场强度对磁流变抛光表面粗糙度的影响[J].西安工业大学学报,2007,27(6):511.YANG Zhi-qiang,GUO Zhong-da,ZHANG Mingsong,et al.Study on Influence of Magnetic Field Intensity on Surface Roughness in Magnetorheological Finishing[J].Journal of Xi’an Technological University,2007,27(6):511.(in Chinese)

[4] 惠迎雪,程媛,刘卫国,等.大气电弧等离子体技术在熔石英表面加工中的应用[J].西安工业大学学报,2014,34(8):609.XI Ying-xue,CHENG Yuan,LIU Wei-guo,et al.Application of Atmospheric Pressure Plasma Arc Jet in Machining of Fused Silicon Surface[J].Journal of Xi’an Technological University,2014,34(8):609.(in Chinese)

[5] JACOBS S D.Manipulating Mechanics and Chemistry in Precision Optics Finishing[J].Science and Technology of Advanced Materials,2007,8(3):153.

[6] DEGROOTE-NELSON J,DRUCKER J A,HAEFNER A A,et al.Varying Electro-Kinetic Interactions to A-chieve Predictable Removal Rates and Smooth Surfaces on ZnS[C]//Optical Manufacturing and Testing VIII.San Diego:Proc SPIE Int Soc Opt Eng,2009:74260A-1.

[7] 邢静,蔡长龙.工艺参数对电感耦合等离子体刻蚀ZnS速率及表面粗糙度的影响[J].西安工业大学学报,2013,33(2):103.XING Jing,CAI Chang-long.Influence of Process Parameters of ZnS Etched by Inductively Coupled Plasma on the Rate and Surface Roughness[J].Journal of Xi’an Technological University,2013,33(2):103.(in Chinese)

[8] KIM B Y,LEE J S,KIM K R,et al.Development of Ion Beam Sputtering Technology for Surface Smoothing of Materials[J].Nuclear Instruments and Methods in Physics Research B,2007,261(1/2):682.

[9] SCHINDLE A,HAENSEL T,FLAMM D,et al.Ion Beam and Plasma Jet Etching for Optical Component Fabrication[C]//Lithographic and Micromachining Techniques for Optical Component Fabrication.San Diego:Proc SPIE Int Soc Opt Eng,2001:217.

[10] 廖文林,戴一帆,周林,等.离子束作用下的光学表面粗糙度演变研究[J].应用光学,2010,31(6):1041.LIAO Wen-lin,DAI Yi-fan,ZHOU Lin,et al.Optical Surface Roughness in Ion Beam Process[J].Journal of Applied Optics,2010,31(6):1041.(in Chinese)

[11] INABA T,KURASHIMA Y,PAHLOVY S A,et al.Low Energy Ion Beam Machining of ULE Substrates:Evaluation of Surface Roughness[J].Microelectronic Engineering,2009,86(4/6):497.

[12] MAKEEV M A,CUERNO R,BARABASI A L.Morphology of Ion-Sputtered Surfaces[J].Nuclear Instruments and Methods in Physics Research Section B,2002,197(3/4):185.

[13] SAVVIDES N.Surface Micro-Roughness of Ion-Beam Etched Optical Surfaces[J].Journal of Applied Physics,2005,97(5):053517.