滚珠丝杠副轴向间隙量的调整

2014-12-25付云升孙宝庆

付云升 孙宝庆

(大连三洋压缩机整备中心 辽宁大连)

在检修日产松浦机械600VF设备时发现该设备加工精度不良,尤其在加工涡旋齿的Y轴方向。对设备进行相应检测,发现Y轴反向间隙过大,实际检测值0.07 mm。该设备为4轴联动精加工用设备,加工工件精度要求±0.015 mm。在输入系统电器参数补正反向间隙量后,加工精度仍出现不稳定情况。经综合分析,主要原因为Y轴丝杠轴向窜动量过大影响,决定对设备Y轴做全面检修。一般来说,丝杠部分的轴向窜动量由5部分组成。

(1)丝杠的丝杆、滚珠、螺母之间的间隙量;(2)丝杠支持轴承的外环、滚动体、轴承内环之间的间隙量;(3)丝杠两端轴承座在受力后产生的轴向位移量;(4)丝杠与伺服电机联轴器的间隙量;(5)伺服电机的旋转定位精度。

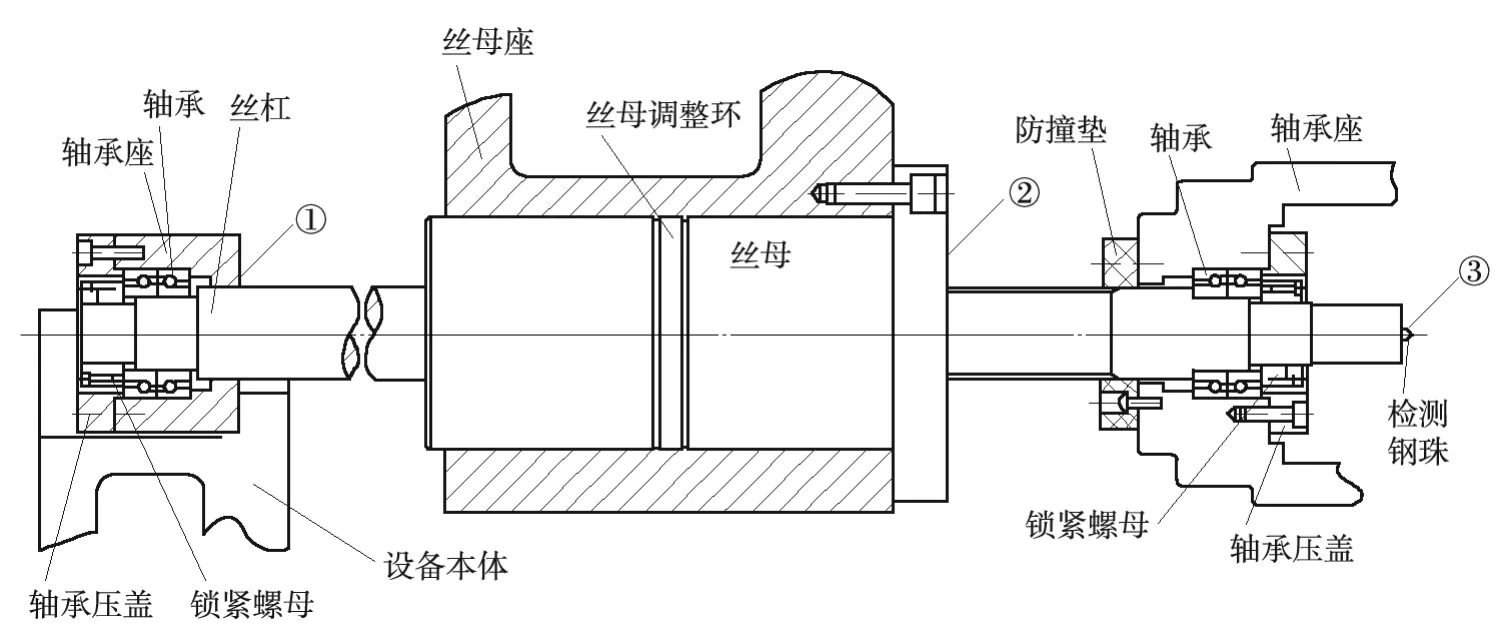

从机械方面入手,可调整的有3部分,滚珠丝杠与螺母的间隙量,丝杠两端轴承的间隙量,丝杠与伺服电机联轴器的间隙量。考虑到设备使用年限已久,8年未进行全面检修,决定将两端支撑轴承30TAC62BSUC10PN7B以及膜片式A3-20-YN-35S40/28S32联轴器更换,对Y轴丝杠副进行预压量调整,以减小反向间隙量;为确保丝杠副的预压量准确,首先对丝杠和螺母的间隙做出精准检测。该设备Y轴机械传动部分示意图见图1。

在图1的位置1、2、3处分别安装千分表,反复换向转动丝杠,观察各表指针变化情况。实测时,1号表指针始终为零,说明设备本体及轴套部分刚性良好,3号表读数0.01 mm,(该项精度检测时,检测钢球质量不能太大,过重的钢球受重力影响导致检测数据不准确,实测时使用的是80BNC轴承拆卸下的直径9.5 mm氧化锆陶瓷球)。2号表正反向换向空程读数为0.06 mm。初步判定丝杠支持轴承磨损,导致轴向窜动0.01 mm左右,丝杠丝母座与丝杠、滚珠与螺旋线磨损,导致0.06 mm左右间隙。更换两侧支撑轴承后(轴承外圈安装采用预压0.03 mm),发现3号表的指针基本不动,说明因支撑轴承造成的轴向间隙已经调整合适。2号表读数在0.055 mm,该项检测数据反映滚珠丝杠副的丝杠、滚珠、丝母的总间隙,由于长期使用已经磨损变大,可用调整滚珠丝杠副预压量的方法减小间隙。加预压的目的在于消除轴向间隙且降低因轴向力造成的弹性位移,亦可改善滚珠螺杆刚性(避免失步)。因滚珠螺杆承受轴向负荷,针对有预压牙型的设计通常为歌德式,此牙型具有独特的钢珠与珠槽接触方式,能消除任何可能的轴向间隙并能增加刚性。

图1 Y轴机械传动部分示意图

图2 歌德式牙型与预压力关系

歌德式牙型珠槽(图2)能产生约45°的钢珠接触角。由外部驱动力及内部预压力产生轴向力Fa能产生两种间隙,一种是钢珠与珠槽间制造余隙所产生的正向间隙Sa,另一种是由垂直于接触点的正向力Fn所产生的弹性变形Δl,由制造余隙所产生间隙能由内部预压力P消除,此种预压力可由双螺母、偏移节距的单螺母或以钢珠大小调整预压的单螺母产生。根据设备双螺母丝杠副的结构特点,采用拉伸预压法,即由过厚的丝母调整环,有效地挤压分开丝母,使丝母中段导程有δ值的偏移,来减小滚珠丝杠副的轴向间隙量。最简单的方法就是在其中增加垫片,即增加调整环厚度。实际施工时,将0.05 mm厚的垫片剪成环状安装在调整环与丝母之间。安装完毕后重新检测,2号千分表有明显变化,由调整前的0.055 mm变为0.004 mm,剩余的0.004 mm间隙通过设备参数进行电气校正。反复调整设备Y轴反向间隙参数,实际检测数据时,在Y轴反向间隙控制参数(#1552)输入6时(代表反向间隙补正0.006 mm),设备换向最灵敏且未出现超调现象。开机进行实际加工检验,设备加工精度明显改善,根据50台加工数据值抽样检测,制成能力指数CPK值为1.76,完全可以保证生产精度要求。至此,Y轴丝杠副间隙量调整完毕。