伺服液压缸压下系统动态特性测试方法研究

2014-12-25杨清华

杨清华

(江苏城市职业学院,江苏 常州 213001)

现代机械加工业的飞速发展需要高精度的传动技术,液压传动是重工业领域起主导作用的传动技术,这就对精确实现液压驱动提出了更高的要求。近几年来,拥有较快响应速度和较高控制精度的伺服液压缸在液压行业的应用日趋广泛[1]。

液压缸性能好坏很大程度上决定了整个液压系统的性能,因此探索液压缸性能的检测方法有着实用意义,液压缸只有经过性能检测,满足控制精度之后才能批量投产使用[2]。液压缸的测试分为静态测试和动态测试,静态测试反映液压缸的常规性能,而动态测试反映液压缸的控制精度。本文将结合某大型钢厂的液压压下伺服系统,运用PID控制理论研究伺服液压缸的闭环频域响应特性,此次采用无负载测试获取闭环液压系统动态特性,以实现精确的定位,要求压下系统位置控制精度±0.05 mm,超调量<10%,压下系统位置控制响应时间80ms,动态响应指标是在±0.1mm幅值下系统频宽7~9Hz。

1 系统测试方法

本系统采用伺服阀对测试系统实现位置闭环控制,通过在回油腔安装电液比例溢流阀的方法进行系统的背压加载,利用压力传感器和位移传感器实时测量和监测活塞位移和负载力,活塞的位移由传感器检测并反馈给PID控制器,此测试系统是位置闭环控制系统,可简单准确地测定液压缸频率响应特性。

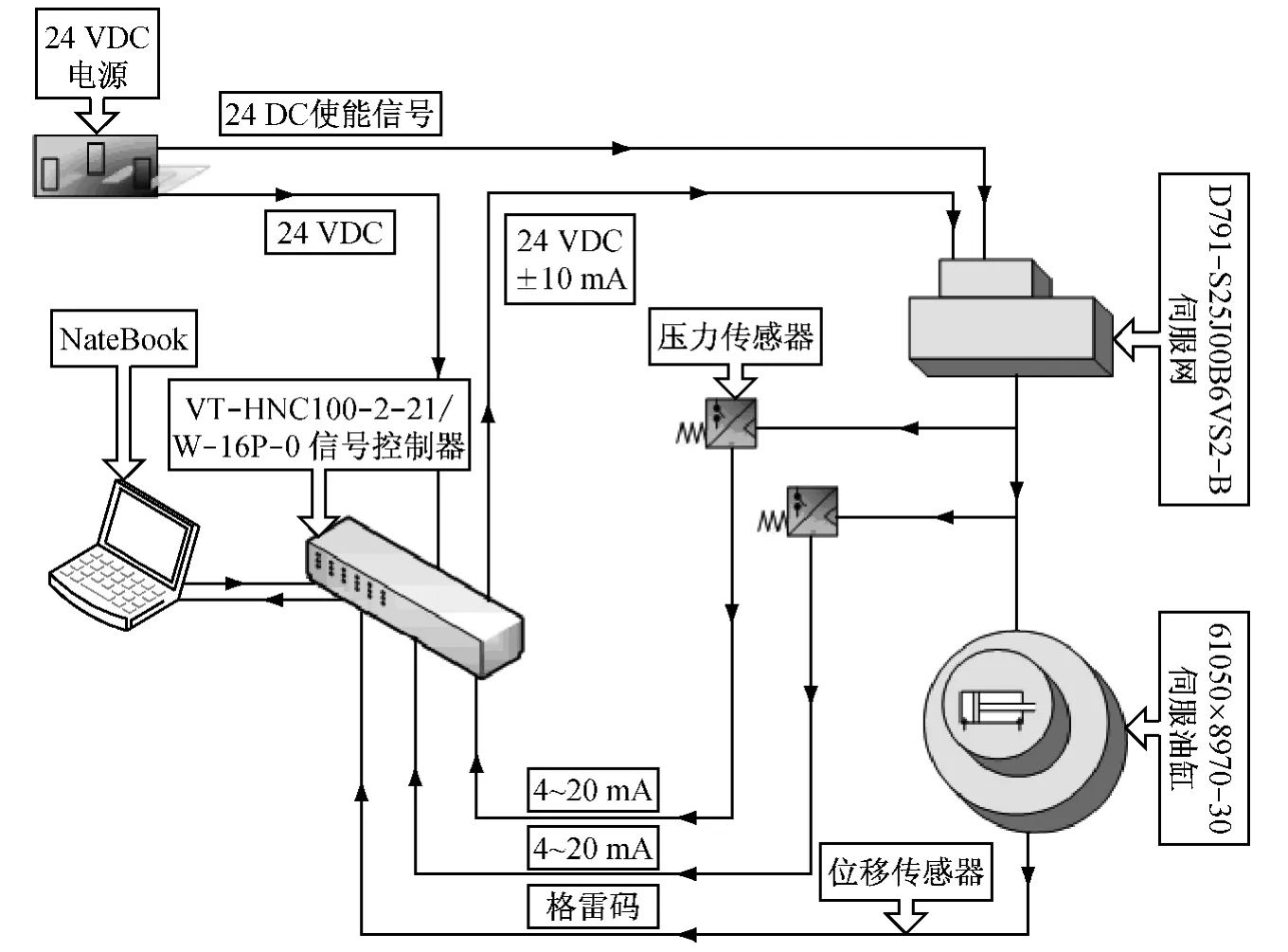

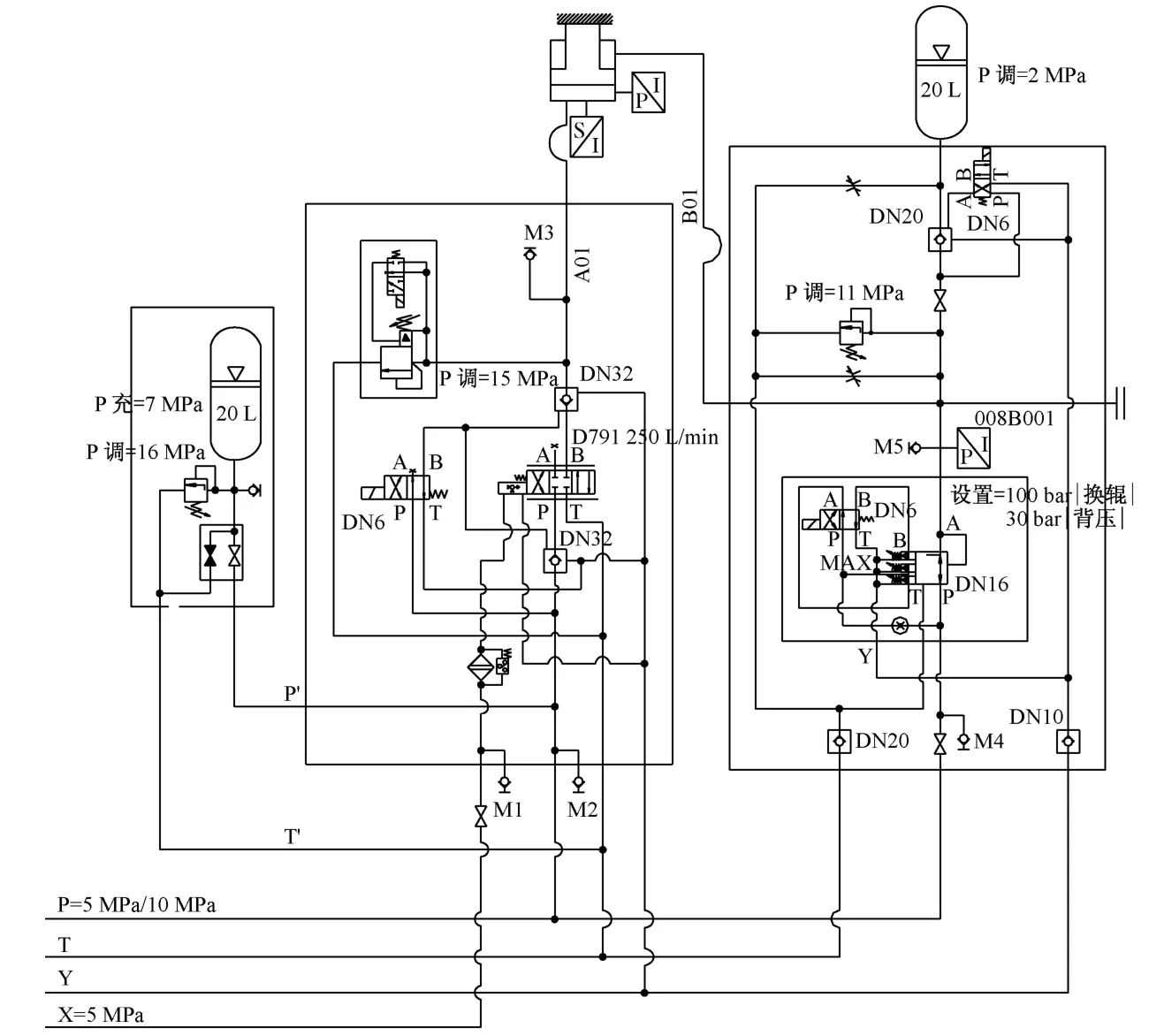

伺服液压缸规格:∅1050×∅970-30,工作压力无杆腔31.5MPa,有杆腔3MPa/10MPa(背压);信号控制器为数字式轴控制器,可实现闭环控制和NC编程控制;缓冲放大器的作用是连接PLC模拟输出和模块化的输出,另一侧连接的是位移传感器和伺服阀,缓冲放大器解决了PLC的输出与伺服阀的驱动不相容的问题,同时提供信号滤波功能。系统控制图和测试液压系统图如图1、图2所示。

图1 测试系统控制图

图2 测试系统液压原理图

在测试液压系统中,D791伺服阀用作四通节流型流量控制阀,最大流量可达到250L/min,此阀的作用是控制液压缸的位置和压力。本系统采用无负载测试,电液比例溢流阀控制液压缸反腔压力,对液压缸进行模拟加载。压力传感器和位移传感器实时检测液压缸反腔压力和液压缸的位移并向速度控制系统和模拟加载系统发出指令信号,实现闭环控制。

2 系统测试及结果分析

伺服液压缸的动态特性测试,所运用的主要方法是频率响应测试方法和阶跃响应测试方法[3]。

PID控制器的参数的确定是控制的关键技术,PID控制器参数整定的方法很多,本文采用凑试法整合出控制参数[4]。

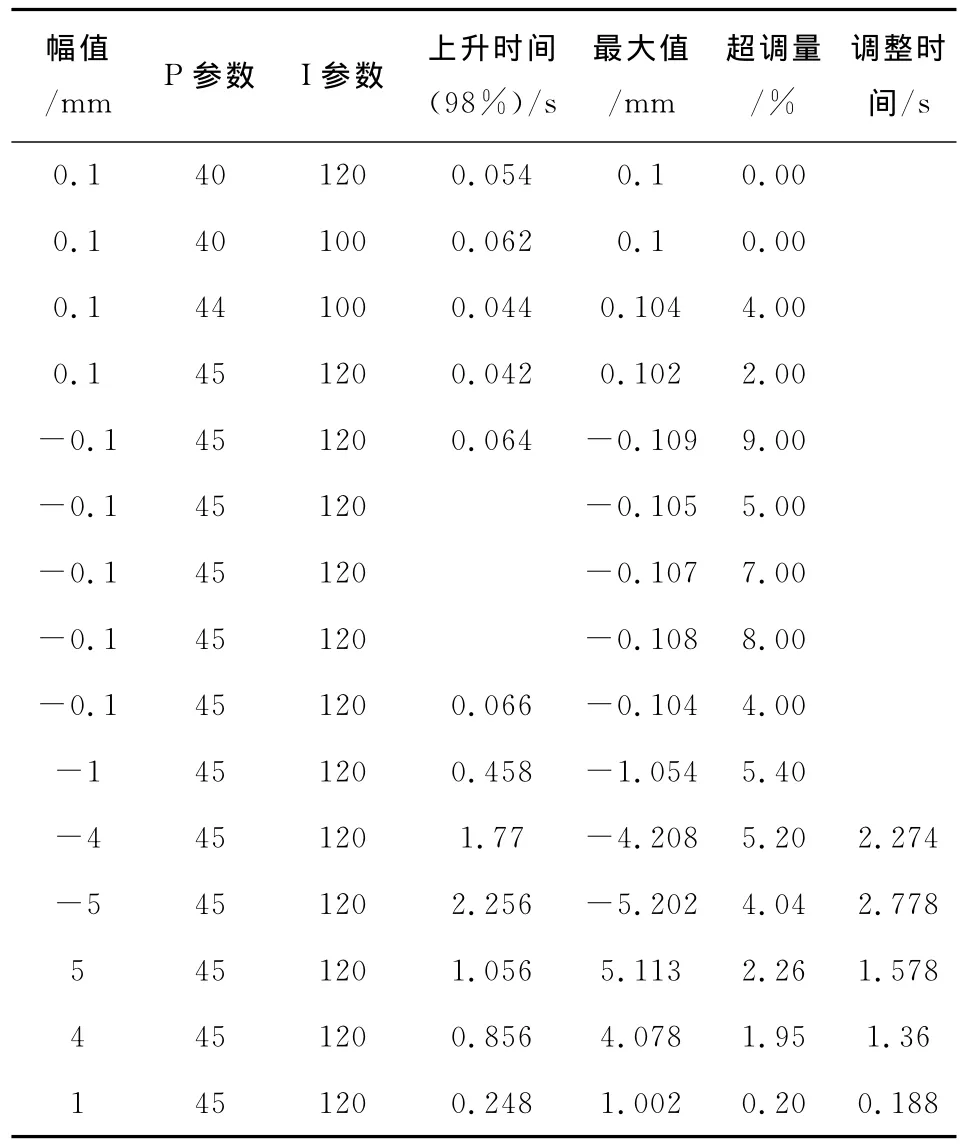

2.1 闭环阶跃响应测试

调节泵组压力分别为5MPa和10MPa时,将伺服液压缸的有杆腔背压调节为3MPa,调整系统P、I参数为最优值,最终确定P参数为45,I参数为120,并进行闭环阶跃响应测试。由实验结果可知压下系统在±0.1mm阶跃幅值下,响应时间42 ms,满足位置控制精度和响应时间的要求。表1为泵组压力为10MPa的实验数据

表1 泵组压力为10MPa的实验数据

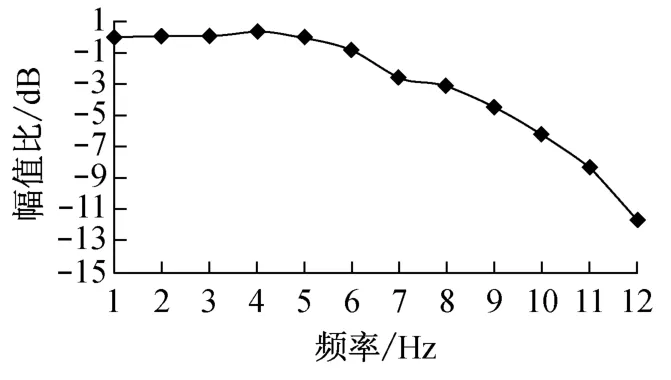

2.2 油缸闭环频域响应测试

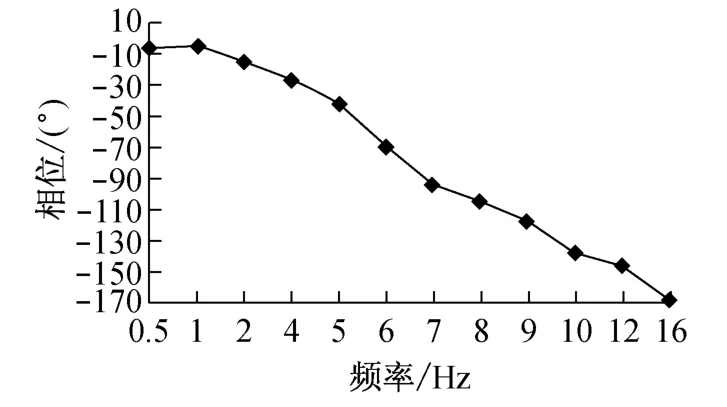

将恒压泵组的压力调节为10MPa,伺服液压缸有杆腔背压为3MPa,进行闭环控制,进行±0.1 mm幅值的频域响应测试,逐步增大激励信号的频率,直至幅值比≤12dB,相位差≤180°。根据测试数据以及曲线,绘制Bode图(幅频特性如图3所示,相频特性如图4所示),图3中特性曲线与-3 dB刻度线的交点值即为幅频宽,图4中相频特性曲线与-90°刻度线的交点即为相频宽,由此方法测出系统频宽为7~9Hz,满足系统的动态响应指标要求。

图3 系统幅频特性曲线

图4 系统相频特性曲线

3 结论

本系统采用在回油腔安装电液比例溢流阀的方法进行系统背压加载,并采用电液伺服阀实现了位置闭环控制,利用计算机辅助测试系统处理结果,并绘制出被测试伺服液压缸的动态响应特性曲线。

本测试方法克服了传统的对顶缸加载系统体积庞大、造价昂贵的缺点。实践证明该测试系统工作可靠,使用方便,测试效率高,该伺服缸测试系统已在某公司投入使用,具有一定的推广价值。

[1] 关景泰.机电液控制技术[M].上海:同济大学出版社,2003.

[2] 马廉洁.液压与气动[M].北京:机械工业出版社,2009.

[3] 孟继梅,韩晓明.基于闭环控制的压力控制系统研究[J].液压与气动,2009(9):31-33.

[4] 付曙光,陈奎生.伺服液压缸静动态性能测试系统研究[J].中国工程机械学报,2010(8):91-95.