汽轮机中间轴制造工艺方案改进

2014-12-23王丽红赵玉英董生权

王丽红, 赵玉英, 董生权

(1.哈尔滨汽轮机厂有限责任公司,哈尔滨150046;2.哈尔滨艾瑞汽车排气系统有限公司,哈尔滨150046)

0 引言

汽轮机组的中间轴是整个机组轴系的核心部件,中间轴用于联接高中压转子与低压转子以及低压1号转子与低压2号转子,起到传递传扭作用。在电厂现场装配时,经常出现中间轴两端的跳动值严重超差问题,造成机组轴系振动,机组无法正常运行,用户不满意。

1 结构分析及工艺改进

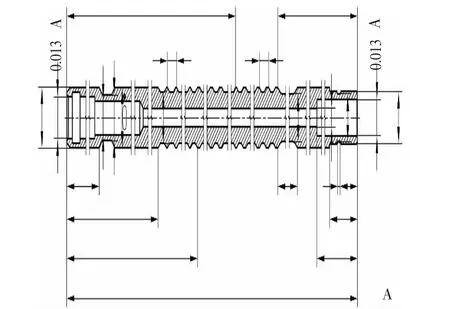

经过深入研究发现,中间轴设计图上两端均有止口,一端止口为凹止口,一端止口为凸止口(见图1),这两个止口分别联接高中压、低压转子,使两根转子联成一个整体。如果中间轴两个止口在加工时存在不同心问题,电厂装配后就会造成两根转子不同心,并且跳动量会随着转子的长度方向进行放大,对整体轴系跳动会有很大影响,跳动值过大就会造成机组轴系振动,严重影响机组运行安全。

图1 中间轴

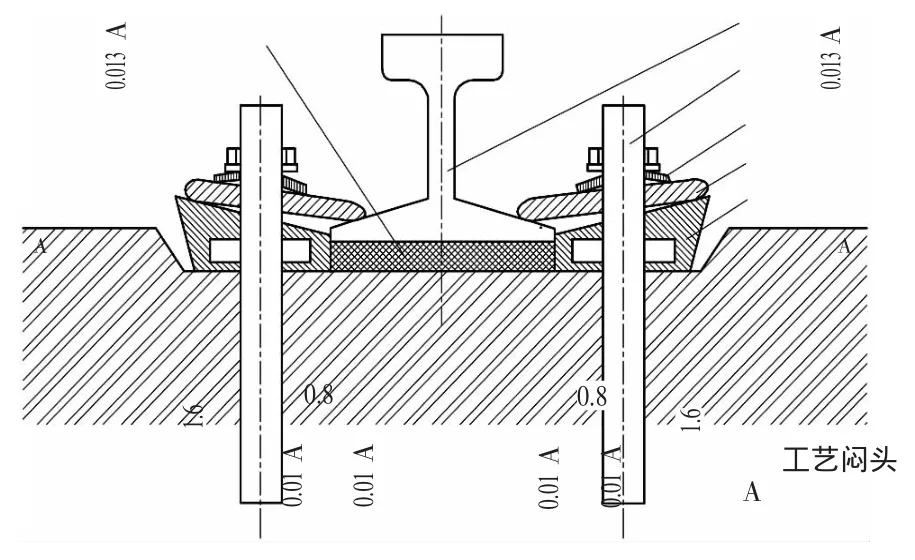

图2 两端闷头孔处镶入闷头

中间轴材质是锻件,轴中间存在一个中心孔,在制造厂加工制造中间轴时是先上镗床以中间轴的中心孔为基准,镗出两个工艺用闷头孔,再在两端各镶入一个闷头(见图2),在卧式车床上采用双顶进行加工,仅将凹止口留下暂不加工,其余部位均加工准,将中间轴从卧车上卸下,拆去两端闷头,再将中间轴吊入卧式车床上采用一夹一托方式加工准中间轴的凹止口(夹凸止口端,托凹止口端)。由于双顶加工方式已经将中间轴其它部位全部加工准,一夹一托需要按照双顶方式加工的位置进行找正,这样两次装夹,存在一定误差,由于中间轴止口跳动要求在0.013 mm之内,这给二次装夹找正带来极大困难,找正时间大约2天。若操作者责任心不够,找正不好,就会导致后续跳动超差,影响电厂装机质量。制造厂为什么要采用先双顶装夹,加工完其它部位再一夹一托装夹,加工凹止口呢?经过深入了解,发现其根本问题是中间轴凹止口尺寸精度要求高(尺寸公差一般为0~+0.013 mm,跳动值为0.013 mm)加工测量时必须要求精确,因此凹止口需要采用内径千分尺进行测量,双顶装夹方式两端都有工艺闷头,挡住了内径千分尺,内径千分尺无法进行测量,为了保证尺寸精度,只能放弃双顶装夹加工出全部,改成两次装夹找正加工。

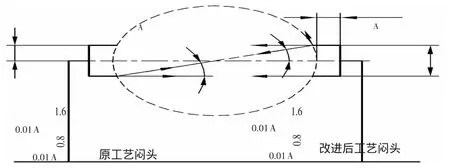

图3 在闷头上加工出工艺测量孔

为了解决由于二次装夹带来误差问题,我们进行了深入研究,制定了一套新的工艺方案,并将工艺闷头进行改进。具体如下:仍然采用双顶方式装夹,但是需要将现有的工艺闷头进行改进,即在原有的闷头上加工出一个工艺测量孔(见简图3),加工这个孔的目的是为了内径千分尺能够从这个孔内通过,使得闷头镶入中间轴后能够测量,所以闷头上的这个孔在闷头装入中间轴后要有一部分在中间轴内,一部分在中间轴外,并且在中间轴外的部分要能够使内径千分尺通过,这样才能满足测量要求。但是这个孔不能太大,否则闷头强度将会受到影响。

2 结语

通过在闷头上增加一个工艺测量孔,顺利解决了凹止口无法测量的问题,使得中间轴在加工中能够采用双顶方式完成全部工作量,避免了二次装夹找正问题,确保了两端止口跳动在0.01 mm之内,解决了电厂轴系跳动,机组震动问题。满足了电厂轴系接配要求;同时采用双顶方式加工中间轴,节约了大量的制造周期,降低了制造成本。