双吸泵吸入室挡板的数值模拟和正交试验

2014-12-23吕忠斌曹璞钰刘洁琼梁龙一

王 洋,吕忠斌,曹璞钰,刘洁琼,梁龙一

(1.江苏大学流体机械工程技术研究中心,江苏镇江212013;2.大连大耐泵业有限公司,辽宁大连116620)

当今世界,计算机硬件水平发展迅速,计算流体力学(CFD)技术日益完善,CFD软件如Ansys-CFX、Fluent等在模拟流体机械的内部流场的应用中也越来越广泛.近年来,许多学者都对流体机械的内部流场进行了数值模拟分析并且取得了一系列成果[1-8].而本研究正是采用 Ansys 软件中的 CFX[9]对双吸式离心泵进行数值模拟分析的.

目前,半螺旋型吸入室挡板的位置形状对双吸泵性能的影响还不太明确[10-12],相关研究成果报道不多.所以,对双吸泵半螺旋型吸入室挡板的设计方法和不同的挡板尺寸对双吸泵水力性能的影响有必要进行深入研究.

笔者以某公司的输油双吸式离心泵为研究对象,选取吸入室挡板的3个结构参数为试验因素,每因素取2个水平,制定标准正交试验方案,在4个不同的流量工况下,对每组试验方案进行数值模拟[13-14].通过对模拟结果进行分析,探讨挡板主要几何参数对双吸泵扬程、水力效率和功率等性能参数的影响,为双吸泵半螺旋型吸入室设计提供一定的理论依据.

1 研究对象与数值模拟

1.1 研究对象

本研究的双吸泵主要设计参数:设计流量QN=3 600 m3·h-1;扬程H=220 m;转速n=2 980 r·min-1;泵效率 ηb=67%;轴功率P0=2 760 kW;介质为石油.

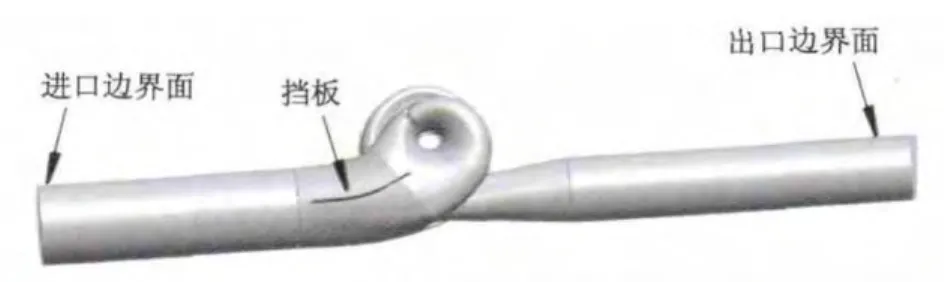

通过三维建模软件Pro/e5.0建立的该双吸泵的计算模型如图1所示,为了减少回流干扰,在进、出口处进行加长处理,从吸入室部分可以明显地看到挡板的位置.

图1 计算模型

1.2 网格划分

该双吸式离心泵模拟计算区域网格图如图2所示.

图2 模型网格划分

计算区域采用ICEM进行网格划分,进、出口直管延伸段采用结构性网格,由于吸入室、叶轮和蜗壳的结构复杂,采用适应性较强的四面体非结构网格.

网格的质量决定了计算的精度,为了确定合适的网格数,选取网格数为100~400万个之间的6组模型在额定工况下进行数值模拟,对计算结果进行比较分析后发现:网格数达到220万个后,水泵效率相对于试验值的波动稳定在1%以内,如表1所示.综合考虑计算机软硬件性能,最终选取网格数为220万个左右.

表1 网格数无关性数据分析

1.3 计算方法

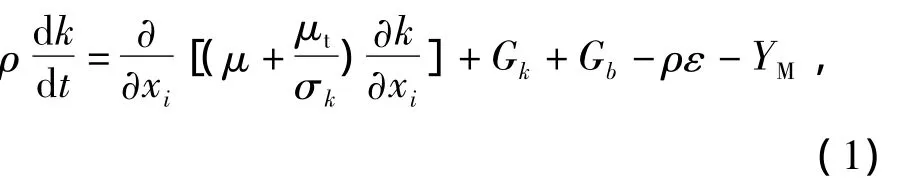

在用CFX进行数值模拟计算时,计算模型选择标准k-ε模型,该模型由Launder和Spalding提出,是从实验现象中总结出的半经验公式,具有适用范围广、精度合理的特点,因此成为应用范围最广泛的湍流模型.标准k-ε模型假定湍动黏度为各向同性,在湍动能k方程的基础上,引入了湍动能耗散率ε的方程,而k和ε方程为如下形式:

式中:ρ为液体密度;μ为流体动力黏度;μt为湍动黏度;Gk为由于平均速度梯度而引起的湍动能k的产生项为雷诺平均速度;Gb为由于浮力引起湍动能k的产生项,对于不可压缩流体,Gb=0;YM为可压缩湍流中的脉动扩张对总的耗散率的影响,对于不可压缩流体,YM=0.

式中:C1ε=1.44;C2ε=1.92;Cμ=0.09;σk=1.0;σε=1.3.

为得到较精确的计算值,边界条件设置如下:①进口边界条件,进口采用总压进口,参考压力设为0 Pa;②出口边界条件,采用质量流量边界条件,对比不同试验流量工况点,合理设定,以利于数值计算结果和试验值的对比.

此外,收敛判据为①所有指标的残差均小于10-4;②出口压力监测点的数值不再随迭代次数增加而继续变化.

1.4 性能对比

为验证数值模拟方法的可靠性,将原型泵进行真机试验,得到的试验值除去电动机部分再乘以机械、容积效率并经过相似换算处理,得到水力部分的相关真机试验性能参数,然后绘制性能曲线,与数值模拟所得性能曲线对比验证.双吸泵的模拟与试验结果性能曲线对比图如图3所示.数值模拟时进、出口测压断面分别为进、出口边界面;试验验证时进、出口测压断面分别取在进口法兰上游和出口法兰下游的2D(D为进口或出口的直径)处,且与模拟测压断面位置相差不大以利于比较.在 0.6QN,0.8QN,0.9QN,1.0QN,1.1QN,1.2QN和 1.4QN流量工况附近对双吸泵进行模拟与真机试验,得出模拟值与试验值绘制成流量-扬程(Q-H)、流量-水力效率(Q-η)和流量-功率(Q-P)的曲线.

图3 性能曲线对比

从图3可以看出:模拟值曲线与试验数据曲线两者拟合程度好,特别是在额定工况附近,二者的扬程H、水力效率η、功率P值相对误差均在2%以内,表明基于CFX数值模拟计算是可靠的.

2 正交试验

正交试验法是一种安排和分析多因素试验的科学方法,它利用正交表(根据数学上的正交性原理编制并已标准化的表格)来科学地安排试验方案,并对试验结果进行计算和分析,以找出最优或较优的生产条件或工艺条件.本研究采用数值模拟和正交试验法[15]研究半螺旋型吸入室挡板的结构参数对双吸泵性能的影响.使用正交试验法的优势:①通过科学合理地安排试验方案可以减少试验次数,缩短试验周期;②通过试验设计便于在众多因素中分清主次,找出影响指标的主要因素;③通过试验设计能尽快地找出要求的设计参数,迅速地找到优化方案.

试验目的:①探讨挡板的结构参数对典型工况点扬程、水力效率和功率的影响,找出影响泵性能的主要因素;②对原型泵提出吸入室挡板的最优设计方案,改善原型泵的性能.

试验指标:①设计工况、小流量和大流量工况下泵的扬程、水力效率及功率;②整个流量范围内泵的最高效率.

2.1 试验因素水平和试验方案

选取挡板的主要结构参数:挡板厚度S、挡板水平方向长度L和挡板出口与水平方向夹角θ为试验因素.每一试验因素选取2个水平,确定因素水平:A1(S=18 mm)为挡板的设计厚度;A2(S=36 mm)为挡板设计厚度的2倍,便于探寻挡板厚度的优化方向;B1(L=592 mm)为挡板水平长度设计值;B2(L=427 mm)与吸入室进口直管段长度相等(即从半螺旋吸入室进口到直管段与螺旋段交接处为止),便于探寻挡板水平长度的合理取值;C1(θ=28.11°)为吸入室挡板出口与水平方向夹角的设计值;C2(θ=0°)为挡板为水平方向直板,便于探寻挡板出口角度的优化方向.

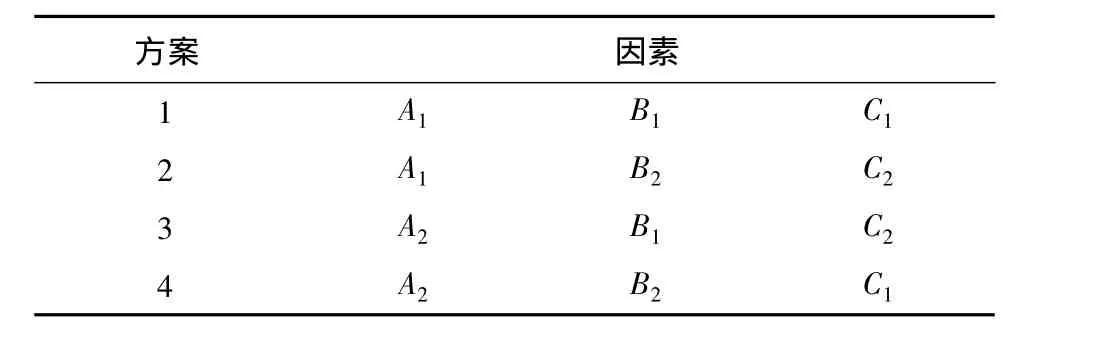

选用L4(23)正交表,具体试验设计方案如表2所示.按照试验方案修改水体模型后,必须严格按方案进行试验,不能随意改动.

表2 正交试验方案

2.2 数值模拟

选取 4 个典型工况点(0.6QN,0.8QN,1.0QN和1.2QN),在每个工况点下对所有试验方案进行数值模拟,得到各方案在不同流量工况下的扬程、水力效率和功率,模拟结果如表3所示,在0.6QN~1.2QN内,效率最高的为方案2.

表3 CFX模拟结果

3 正交试验结果分析

3.1 影响双吸泵水力性能的主要因素

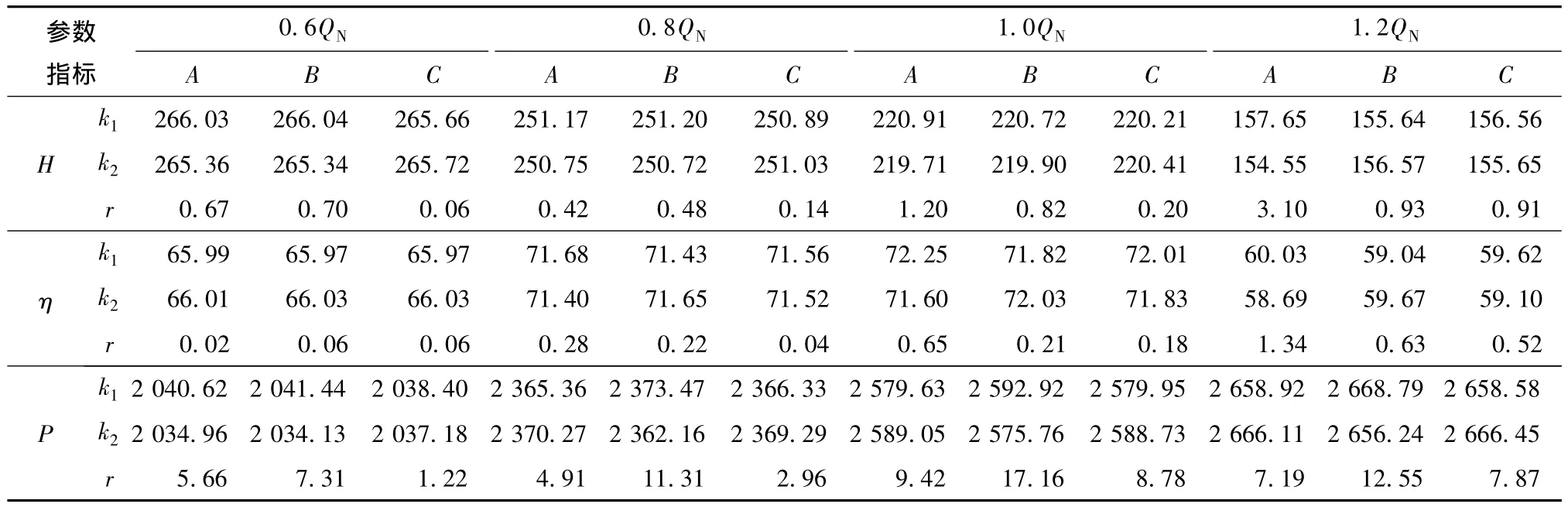

0.6QN,0.8QN,1.0QN和 1.2QN工况点下模拟结果的计算分析结果如表4所示,其中:k1,k2分别为1水平和2水平所对应的试验结果之和的算术平均值;r为极差[16],是k1和k2之差的绝对值.

极差的大小反映了试验中各因素对指标的影响作用.极差越大,表明该因素的水平变化对试验指标的影响越大,通常为主要因素.反之,极差越小,通常为次要因素.表4中极差的大小可以直观地反映各因素对双吸泵不同性能指标影响的主次顺序.

表4 正交试验结果

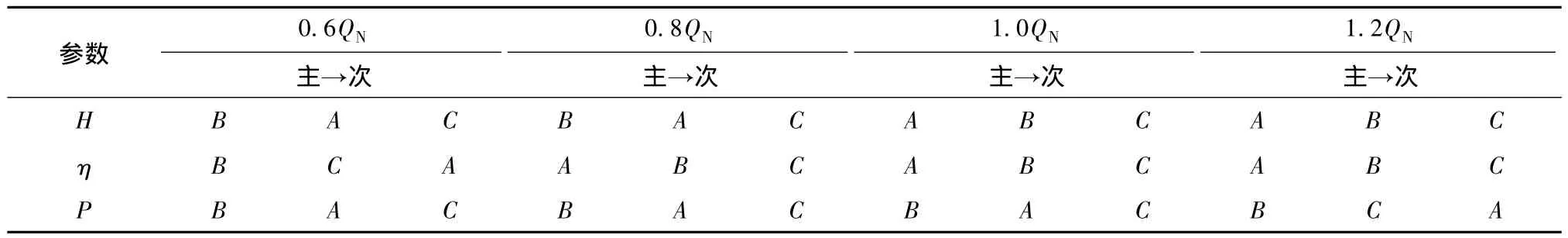

为更清晰地看出在 0.6QN,0.8QN,1.0QN和1.2QN工况附近各因素对试验指标影响的主次顺序,进一步分析得到因素对指标影响的主次顺序,如表5所示.

表5 因素对指标影响的主次顺序

从表5可以看出:当双吸泵在0.6QN~0.8QN流量范围内运行时,挡板水平方向长度L是影响水泵扬程和功率的主要因素;当泵在1.0QN~1.2QN流量范围内运行时,挡板厚度S是影响水泵扬程和效率的主要因素.

从表4可以看出:某一工况下,有的因素极差r很大,比其他因素高出1个数量级;而有的因素r之间相差却很小,甚至相等.所以在全流量范围内,分析因素对指标的影响程度必须结合表4,5共同进行.

综合考虑表4,5可以看出:整个流量范围内因素对扬程和效率的影响顺序都为ABC.而因素对功率的影响顺序为BAC,由于因素对功率的r值均在同一数量级,相差不大,所以对双吸泵总体而言,各因素对性能指标影响的顺序依次为挡板厚度S、挡板水平方向长度L和挡板出口与水平方向夹角θ.因此,挡板厚度是影响双吸泵水力性能的主要因素.

3.2 最优方案

在4个工况附近,扬程和效率指标应越大越好,功率指标应越小越好.于是对于扬程和效率指标,应选取使各因素的k1,k2最大的因素水平组合为最优水平组合;而对于功率应选取使各因素的k1,k2最小的水平组合为最优水平组合.各因素的水平分别在0.6QN,0.8QN,1.0QN和 1.2QN工况点下对双吸泵扬程、效率和功率的影响顺序如表6所示.

表6 在不同流量工况下因素的水平对指标的影响顺序

但是实际应用中,为得到挡板结构最好的设计参数组合,对于主要因素,要按照有利于指标要求选取;而对于次要因素,可以优先考虑其他条件,例如实际加工制造水平、生产成本和实际生产率等.结合表6综合分析可知:双吸泵在0.6QN~1.2QN流量范围内运行时,因素A对扬程、效率和功率的总体影响顺序为A1A2;因素B对扬程的影响顺序为B1B2,对效率和功率的影响顺序均为B2B1;因素C对扬程的影响顺序为C2C1,对效率和功率的影响顺序均为C1C2;对应双吸泵扬程的最优水平组合为A1B1C2,对应双吸泵效率和功率的最优水平组合为A1B2C1.因为正交试验中扬程基本都已达到设计值,所以主要考虑因素的水平变化对于双吸泵效率和功率的影响.综合分析可得提高双吸泵性能的最优水平组合为A1B2C1.

4 试验验证

为了验证正交数值试验得出的挡板结构参数组合A1B2C1确为最佳方案,按照挡板最优尺寸改进吸水室.调节阀门,在 0.6QN,0.8QN,0.9QN,1.0QN,1.1QN,1.2QN和 1.4QN流量工况附近,进行优化后的水泵真机试验,试验方法同上文的验证性试验,将所得试验值经过处理后与原泵的试验结果进行对比,优化后泵与原泵的性能比较如图4所示,优化后的双吸泵外特性较原泵得到了改善;在整个流量范围内,优化后的扬程提升不大,但均已达到设计要求;水力效率在各工况下均有提高,设计点的泵效率提高近2%;与此同时,功率在整个流量范围内都有所降低,设计工况降低近为24 kW,提高了大型水泵运行经济效益,有利于水泵节能减排.通过正交试验研究得出的半螺旋型吸入室挡板的最佳方案得以验证.

图4 优化后泵与原泵的性能比较

5 结论

通过计算分析得到挡板厚度是影响双吸泵性能的主要因素,对半螺旋型吸入室的设计具有一定工程指导意义.找到了半螺旋型吸入室挡板结构参数的最优水平组合为A1B2C1,为吸入室进一步优化提供理论依据.对吸入室挡板结构设计参数的最佳方案进行试验验证,结果表明:优化后的双吸泵在整个流量范围内效率均有提高,额定点效率提高近2%.同时,降低了全流量范围内的轴功率,最高减少近24 kW,这对大型水泵的节能降耗有重大意义.

References)

[1]Wang Xia,Sun Xiaodong.Three-dimensional simulations of air-water bubbly flows[J].International Journal of Multiphase Flow,2010,36:882-890.

[2]Wu Dazhuan,Yang Shuai,Xu Binjie,et al.Investigation of CFD calculation method of a centrifugal pump with unshrouded impeller[J].Chinese Journal of Mechanical Engineering,2014,27(2):376-384.

[3]Skrzypacz J.Numerical modelling of flow phenomena in a pump with a multi-piped impeller[J].Chemical Engineering and Processing:Process Intensification,2014,75:58-66.

[4]van de Bor D M,Infante Ferreira C A,Kiss A A.Optimal performance of compression-resorption heat pump systems[J].Applied Thermal Engineering,2014,65:219-225.

[5]Chuang Weiliang,Hsiao Shihchun.Three-dimensional numerical simulation of intake model with cross flow[J].Journal of Hydrodynamics,2011,23(3):314-324.

[6]Benhmidene A,Chaouachi B,Bourouis M,et al.Numerical prediction of flow patterns in bubble pumps[J].Journal of Fluids Engineering,2011,133:031302-1-031302-8.

[7]Kang Y H,Vu H H.A newly developed rotor profile for lobe pumps:generation and numerical performance assessment[J].Journal of Mechanical Science and Technology,2014,28(3):915-926.

[8]Posa A,Lippolis A,Verzicco R,et al.Large-eddy simulations in mixed-flow pumps using an immersedboundary method [J].Computers&Fluids,2011,47:33-43.

[9]张金凤,梁 赟,袁建平,等.离心泵进口回流流场及其控制方法的数值模拟[J].江苏大学学报:自然科学版,2012,33(4):402-407.Zhang Jinfeng,Liang Yun,Yuan Jianping,et al.Numerical simulation of recirculation control at centrifugal pump inlet[J].Journal of Jiangsu University:Natural Science Edition,2012,33(4):402-407.(in Chinese)

[10]陈铁军,郭鹏程,骆 翼,等.基于反转双吸泵的液力透平全特性的数值预测[J].排灌机械工程学报.2013,31(3):195-199.Chen Tiejun,Guo Pengcheng,Luo Yi,et al.Numerical prediction on over-all performance of double suction pump reverse running as turbine[J].Journal of Drainage and Irrigation Machinery Engineering,2013,31(3):195-199.(in Chinese)

[11]杨军虎,王 玥,郭 斌,等.双吸离心泵的性能分析及优化[J].甘肃科学学报,2012,24(3):107-111.Yang Junhu,Wang Yue,Guo Bin,et al.Performance analysis of the double-suction pump and its optimization[J].Journal of Gansu Sciences,2012,24(3):107-111.(in Chinese)

[12]钱方琦,张淑佳,毛鹏展.大比转速双吸泵吸水室CFD 数值模拟[J].轻工机械,2010,28(6):32-35.Qian Fangqi,Zhang Shujia,Mao Pengzhan.CFD numerical simulation on suction chamber in high specific speed double suction centrifugal pump[J].Light Industry Machinery,2010,28(6):32-35.(in Chinese)

[13]王 洋,刘洁琼.超低比转数离心泵叶轮切割的三维流场数值模拟[J].农业机械学报,2012,43(5):79-83.Wang Yang,Liu Jieqiong.Impeller trim of super-low specific speed centrifugal pump based on numerical simulation of 3D flow field[J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(5):79-83.(in Chinese)

[14]王 洋,刘洁琼,何文俊.无过载离心泵结构参数优化设计[J].农业工程学报,2012,28(3):33-37.Wang Yang,Liu Jieqiong,He Wenjun.Parameter optimization of non-overload centrifugal pump[J].Transactions of the Chinese Society of Agricultural Engineering,2012,28(3):33-37.(in Chinese)

[15]肖若富,吕腾飞,王福军,等.双吸式双蜗壳泵隔板优化设计[J].排灌机械工程学报,2011,29(6):477-482.Xiao Ruofu,Lü Tengfei,Wang Fujun,et al.Optimal design of double-volute splitter in double-suction pump[J].Journal of Drainage and Irrigation Machinery Engineering,2011,29(6):477-482.(in Chinese)

[16]袁寿其.低比速离心泵理论与设计[M].北京:机械工业出版社,1997.