全结构的5×5定位格架及棒束通道的三维流场分析*

2014-12-19张小英孙庆友乔磊卢冬华文青龙

张小英 孙庆友 乔磊 卢冬华 文青龙

(1.华南理工大学 电力学院,广东 广州510640;2.中科华核电技术研究院有限公司,广东 深圳518026)

燃料组件是核反应堆堆芯的重要结构,它对堆芯中流体流动及热量的传输有重要影响,而定位格架是燃料组件的关键部件.在燃料组件中,定位格架不仅起到定位和固定支撑的作用,同时能够加强搅混而增强传热,有效降低堆芯中热通道的温度,改善堆芯燃料组件的热工水力性能.

针对定位格架燃料组件的热工水力特性研究,一直是国内外堆芯燃料组件设计关心的重要问题.由于定位格架的几何形状非常复杂,特别是搅混翼对格架流场的影响非常大,因此目前国内外的文献主要研究带搅混翼的定位格架下游棒束通道的流动.文献[1]中采用CFD 方法研究湍流模型,对只有搅混翼的5 ×5 定位格架棒束通道下游的对流换热系数的影响,提出SST k-ω 模型为最优的近壁区湍流模型;文献[2]中采用STAR-CD 程序计算了一个5 ×5 棒束组件Benchmark 定位格架下游的流场,文献[3]中采用CFX 程序计算一个只有搅混翼的5 ×5棒束组件,定位格架下游的轴流速度和压力;文献[4]中采用STAR-CD 程序计算高温高压的5 ×5棒束通道,定位格架下游的横流与轴流速度,及偏离泡核沸腾点DNB 的位置.文献[5-8]中用CFX 程序计算了只有搅混翼的2 ×2 定位格架棒束组件的流场,得到格架上游和下游若干横截面的轴流速度和横流速度.文献[9-10]中用CFX 程序计算了一个5 ×5棒束组件定位格架上、下游若干横截面上的横流与轴流速度,文献[11]中采用Fluent 程序和四通道模型研究全尺寸定位格架棒束通道的流动与传热特性.

当前国内外针对定位格架流场的研究大都围绕只有搅混翼的定位格架进行计算分析,而实际应用中的定位格架包括了搅混翼、刚凸及弹簧等主要零部件.而且,目前的研究主要围绕格架下游的流场展开,对格架上游和格架中间的流场研究较少.实际上,格架入口和格架中间的流场非常复杂,这部分流场与格架下游流场的综合特征才能为其结构设计提供全面的参考信息.并且,现有的研究大多关注通道内流场的速度和压力特征,对传热和温度研究不充分.为详细地研究实际定位格架棒束通道的热工水力特性,文中对一包含搅混翼、刚凸、弹簧和条带的5 ×5 定位格架棒束组件Benchmark 试验本体采用CFX 软件,以格架前、格架中间和格架下游棒束通道的流动为研究对象,计算棒束表面有释热条件下各通道内的单相流动热工参数,得到组件内流动速度、压降及流体温度的分布.

1 几何模型和网格划分

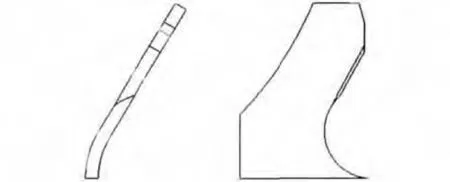

定位格架的结构由格架基体、搅混翼、刚凸、弹簧和条带构成.格架基体由纵横交错的条带构成,条带共有3 种类型,内条带上均设有装配孔,每种装配孔装载其对应的零部件,如图1所示.

图1 格架的3 种内条带Fig.1 Three kinds of stripes in spacer grids

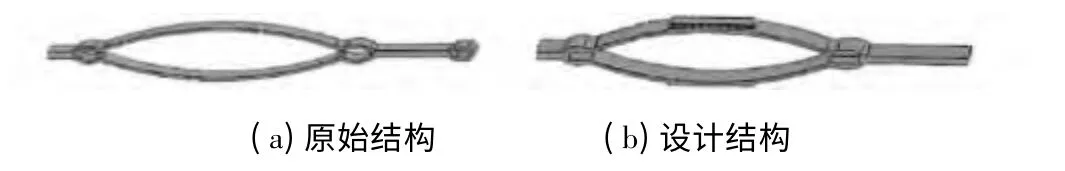

搅混翼是一系列装置在格架尾沿,对通道间流动和换热起强化作用的翼片,格架中间采用相背布置的双翼,外延采用面向格架中心的单翼,对翼片的形状简化如图2所示.刚凸和弹簧在格架中都是起着固定棒束作用的,刚凸是设置在条带上下两侧的凸状平顶结构,与棒束呈线状接触,网格生成时容易形成狭长网格,为避免这个问题,将刚凸顶部改为弧状结构,如图3所示.格架上安装了单弹簧和双弹簧,弹簧的原状如图4(a)、图5(a)所示,压紧状态下,弹簧与棒束呈面接触,因此将弹簧与棒束的接触面设计为平面结构,见图4(b)、5(b).

图2 搅混翼片的形状简图Fig.2 The size of mixing vane

图3 刚凸的原始结构及设计结构Fig.3 Primitive and designed structures of rigid dimple

图4 单弹簧的原始结构及设计结构Fig.4 Primitive and designed structures of single-spring

图5 双弹簧的原始结构及设计结构Fig.5 Primitive and designed structures of double-spring

针对文献[6]中实验研究采用的5 ×5 燃料组件,原试验格架为含有搅混翼、刚凸及弹簧的完整组件,文中根据燃料组件的实际结构建立分析模型,得到完整结构的燃料组件.根据前述对格架各部分结构的设计,所得到的5 ×5 定位格架整体结构如图6所示,该格架的外围尺寸为63.4 mm ×63.4 mm,基体部分高度33 mm(不包括搅混翼),燃料棒束的直径为9.5mm,栅距12.6mm,为研究格架及其下游的流场特征,计算区域的外围尺寸取为65 mm×65 mm ×520 mm.基于棒束及简化的格架结构,文中采用ICEM CFD 14.0(用于计算流体力学的计算机工程制造集成程序)生成网格.定位格架两侧的棒束形状规则,采用结构化网格;定位格架部分的几何较为复杂,结构化网格难以适应,采用几何适应性较好的非结构化网格.由此,文中采用混合网格生成的棒束及定位格架固体边界的流场网格如图7所示,得到的总网格数为2052809,节点数为456350.

图6 格架整体几何结构图Fig.6 Entire structure scheme of spacer grid

图7 格架处的混合网格Fig.7 Hybrid grid in spacer grid

2 计算条件参数及模型选择

计算所需的条件参数包括冷却剂的入口流速和温度,以及计算域出口压力.文中对完整结构燃料组件进行了试验工况的验证性计算和压水堆运行工况的模拟计算.验证性计算是冷态的,根据实验条件选取入口流速为6.79 m/s,冷却剂温度为25 ℃.运行工况模拟计算考虑燃料组件棒束功率的不均匀分布,根据功率大小将棒束由内而外分为中心棒束、中间棒束、边缘棒束,中心棒束的功率为1.0 MW/m2,中间棒束的功率为0.8 MW/m2,边缘棒束的功率为0.7 MW/m2,由于计算域很短,所以不考虑功率的轴向变化.运行工况模拟计算的入口流速为1 m/s,入口冷却剂温度为320 ℃.计算域的外围边界和棒束、格架表面都采用无滑移速度边界,两次计算在计算域出口都采用压力平衡边界.

采用ANSYS CFX14.0 求解,湍流模型采用SST k-ω模型,该模型能够模拟负压力梯度下的流体分离,适用于文中研究的壁面加热时有流体浮升的情况,求解收敛的残差取为10-6,采用的算法为Simple 算法.

3 冷态的验证性计算

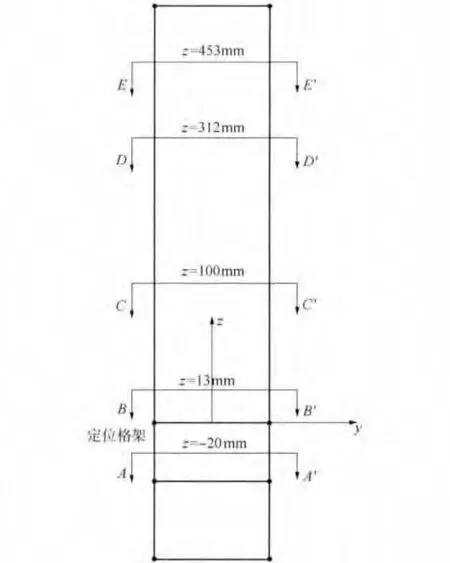

为验证文中对燃料组件的几何建模及CFD 分析方法,针对文献[6]中的燃料组件冷态试验工况,计算定位格架下游的横流和轴向流速.试验的入口冷却剂流速为6.79 m/s,温度为25 ℃,采用激光多普勒测速仪测量格架下游各横截面的横流与轴流速度.相应地,文中对试验采用的燃料组件进行了几何建模并对流场进行了CFD 分析,对应文献[6]的试验数据,将图8所示定位格架下游13、100、312和453 mm4 个横截面上计算的横流与轴向流速与试验结果进行对比.截面上的横流与轴向流速都在图9所示的区域取值,其中横流速度是横截面上的合速度,研究沿区域长度的各单元区域的面积平均速度.

在所计算的冷态条件下定位格架下游的4 个横截面上,界线I—I'的无量纲横向流速u/U 与实测值的比较如图10所示,其中u 为面积平均横流速度,U 为燃料组件的入口流速,y 为计算点坐标,P为燃料棒的间距.经比较,文中计算横向流速的数值以及沿界线I-I'的分布都与实测结果基本符合,但计算的横向流速较试验结果偏小,原因可能是文中在刚突、弹簧和条带的结构建模中采用一定简化而引起.

图8 各计算横截面的位置Fig.8 Position of calculating cross sections

图9 横截面上的计算界面及子通道Fig.9 Computational interface and subchannel of cross section

图10 验证性计算燃料组件的无量纲横向流速Fig.10 Nondimensional lateral velocity of fuel assembly in confirming calculation

沿界线I-I'的无量纲轴向流速w/U 与实测值的比较如图11所示.经比较定位格架下游各横截面上,文中计算轴向流速沿界面I-I'的变化特征与实测结果一致.但是在格架尾缘截面z =13 mm 处,所计算轴向流速的变化幅度较试验结果偏大,原因是搅混翼型面建模与实际形状存在一定误差所致.

图11 验证性计算燃料组件的无量纲轴向流速Fig.11 Nondimensional axial velocity of fuel assembly in confirming calculation

文献[5]中还测量了燃料组件中心通道的总压降P-Pout,Pout是燃料组件出口的压力.对此文中也将所计算中心通道的压降与文献[5]的试验值比较,如图12所示.经比较发现,文中计算的燃料组件压降的计算值比试验值大约低20%,主要差异在于定位格架的压降计算值较低.原因是定位格架的形状复杂,局部压降难以精确计算,导致总压降有一定误差.

图12 验证性计算燃料组件中心通道的压降Fig.12 Pressure loss of the central channel in fuel assembly in confirming calculation

4 运行工况的计算

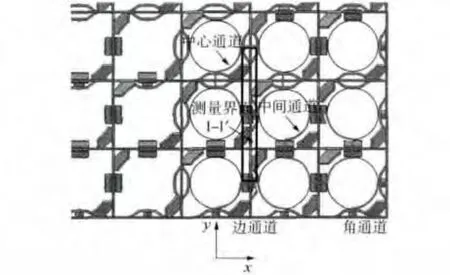

为获得图7的全结构5 ×5 燃料组件在压水堆运行工况下的水力特征,计算了工作压力15.5 MPa、轴向和径向不均匀功率分布、冷却剂入口流速1 m/s、入口温度320 ℃条件下,定位格架及其下游各子通道的流场参数.为分析不同子通道的流场特征,将对图9所示组件的4 种子通道(中心通道、中间通道、边通道及角通道)流场参数进行对比分析.

4 个子通道中心的流体压降沿组件高度的分布如图13所示.图中在定位格架的基体部分(z =-0.04 ~0 m),受格架结构的阻滞作用,4 个子通道的流体压力均呈直线下降.在格架的搅混翼部分(z=0 ~0.02 m),中心通道和中间通道受到搅混翼扰流阻滞作用显著,流体压力继续下降,边通道和角通道的搅混扰流稍弱,流体压力有所回升.在搅混翼的下游(z >0.02 m),各子通道的压力又趋于一致,沿组件高度继续下降.

图13 运行工况计算燃料组件子通道中心的压降Fig.13 Pressure loss of the subchannel in fuel assembly in confirmatory calculation

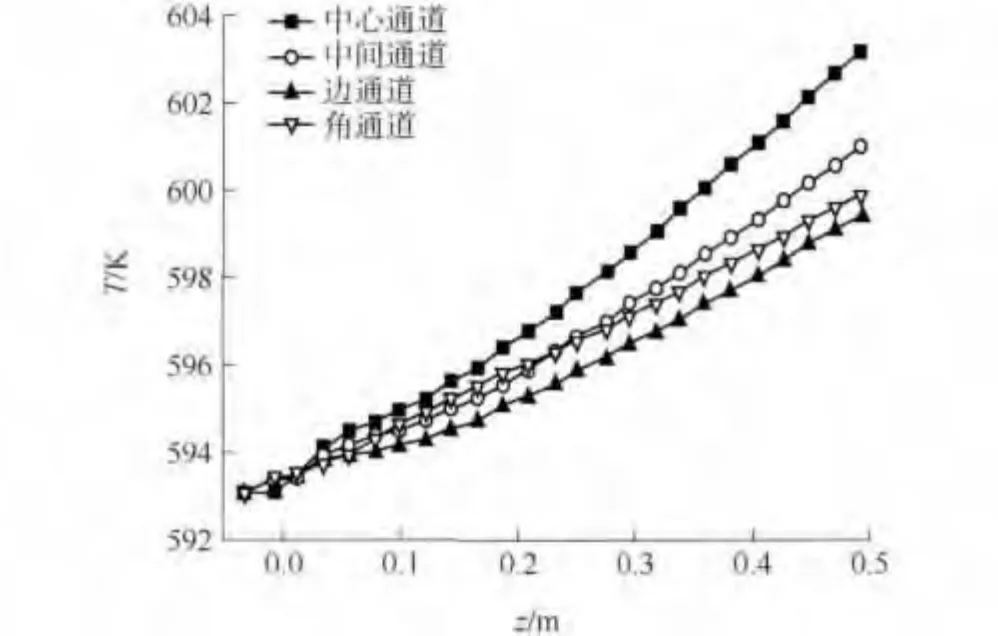

4 个子通道中心的流体温度沿组件高度的分布如图14所示.图中各子通道中心的流体温度都沿高度上升,起初角通道的流体温度上升较快,后面是中心通道的流体温度上升更快,计算域出口中心通道流体温度最高,其次是中间通道和角通道,边通道温度最低,最大温差接近7 ℃.文中分析起初角通道流体温度上升较快的原因可能是角通道流体的横向搅混比较弱,在燃料棒的加热下升温较快;后面则由于中心通道获得的加热功率一直比较大,温度升高得更快.

图14 子通道中心温度沿高度的分布Fig.14 Temperature distribution along the height of subchannel direction of subchannel

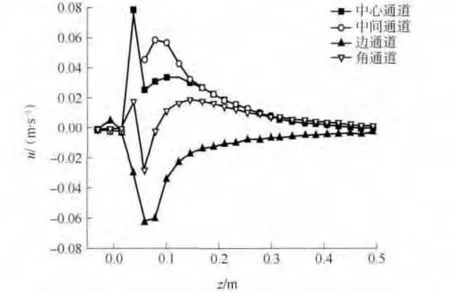

4 个子通道中心的横流速度沿组件高度的分布如图15所示.图中,格架基体部分(z = -0.04 ~0 m),由于格架的缩流且各子通道的压力接近,横流速度都比较小;搅混翼部分(z=0 ~0.02 m),子通道间的压差增大,横流速度显著上升,中心/中间通道的横流向外,边通道和角通道的横流向里;搅混翼下游(z >0.02 m),子通道间的压差减小,横流速度又逐渐下降.

图15 子通道横流速度沿轴向的分布Fig.15 Lateral velocity distribution along the axial direction of subchannel

4 个子通道中心的轴流速度沿组件高度的分布如图16所示.图中,格架部分(z= -0.04 ~0.02 m),由于流通面积减小,各子通道的轴流速度都上升,中心通道上升幅度最大,角通道受到外围固体边界阻滞较大,轴流速度升幅最小;搅混翼下游(z >0.02 m),流通面积突扩,各子通道的轴流速度在经历一个快速的下降后趋于稳定,中心和中间通道由于流体受热的浮升力明显,轴流速度也一直缓缓上升.

图16 子通道轴流速度沿轴向的分布Fig.16 Axial velocity distribution along the axial direction of subchannel

燃料组件上刚凸对流场的影响如图17所示,图中矢量线族为燃料组件中心棒所在单元通道横截面的横向速度矢量,图17(a)为无刚凸的结果,图17(b)为有4 个刚凸的结果.无刚凸时,该截面上几乎没有横向流动,有刚凸时,流体呈现明显的自条带向燃料棒表面的横向流动.

图17 通道内有刚凸和无刚凸时的横向速度矢量Fig.17 Lateral velocity vector in cross section with and without dimples

燃料组件上弹簧对流场的影响如图18所示,图中矢量线族为燃料组件中心棒所在单元通道纵截面的轴流速度矢量,图18(a)为无弹簧的结果,图18(b)为左条带装单弹簧、右条带装双弹簧的结果.无弹簧时,该截面的流动呈沿高度方向的轴向流动;有弹簧时,在弹簧的弧形区域,流动出现一定的偏向,在单弹簧上部还出现一些回流.

图18 通道纵截面轴流速度矢量图Fig.18 Axial velocity vector in longitude section

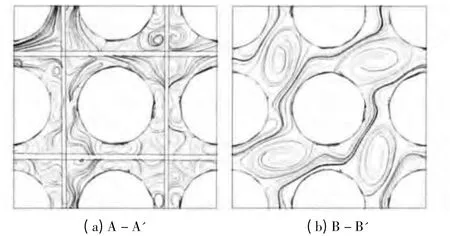

定位格架对燃料组件流场的影响以中心燃料棒周围子通道流线图表示,如图19所示,图19(a)为定位格架中部横截面流线图,图19(b)为搅混翼尾缘横截面流线图.在格架中部,格架将棒束间的空间分隔成相对封闭的单元通道,单元通道中的流线围绕燃料棒廓线排布,单元通道的四角形成一些小尺度涡.在搅混翼尾缘,棒束间的空间联为一体,流线受到搅混翼片排列影响,每个子通道中间都形成一个较大尺度涡.

图19 通道横截面的流线图Fig.19 Streamline on lateral sections

图20 横截面B-B'的速度云图Fig.20 Cloud picture of velocity in section B-B'

搅混翼尾缘横截面B-B'的横流速度和轴流速度大小如图20所示.图20(a)中,B -B'截面上搅混翼周围流体的横流十分显著,横流速度大小达到入口流速的40%,横流速度方向沿着搅混翼的伸张方向.图20(b)中,B -B'截面的轴流速度受搅混翼的增强作用也十分明显,搅混翼周围的横流速度大小达到入口流速的140%;无搅混翼的棒束间区域横流很小,轴流速度大小也有所下降.

搅混翼下游横截面C-C'的横流速度和轴流速度大小见图21所示.图21(a)中,在横截面C -C'上,流体的横向流动大大减小,主要出现在棒束间无搅混翼的区域,大小为入口流速的10% ~15%.图21(b)中,横截面C-C'中间的轴流速度均匀,略大于入口流速,计算域外围邻近固壁区域的轴流速度较低,为入口流速的60% ~70%.

图21 横截面C-C'的速度云图Fig.21 Cloud picture of velocity in section C-C'

5 结论

对完整结构的5 ×5 定位格架棒束组件用混合网格进行几何建模,用软件ANSYS CFX14.0 求解棒束加热情况下定位格架中间及下游的流场.研究表明:定位格架的搅混翼、刚凸和弹簧都对燃料组件棒束通道的流场有扰动,搅混翼的扰流最强,作用在其下游区域,横流速度沿搅混翼片的伸张方向,中心通道的横流速度最大,角通道的最小;刚凸和弹簧的扰流较弱,作用在其结构周围;定位格架中部棒束单元通道中的流线相互独立,通道四角有小尺度涡,搅混翼尾缘,单元通道的流线互相贯穿,在子通道中间形成一个较大尺度涡.

[1]Liu C C,Ferng Y M,Shih C K.CFD evaluation of turbulence models for flow simulation of the fuel rod bundle with a spacer assembly [J].Applied Thermal Engineering,2012,40:389-396.

[2]Michael E Conner,Baglietto Emilio,Elmahdi Abdelaziz M.CFD methodology and validation for single-phase flow in PWR fuel assemblies [J].Nuclear Engineering and Design,20010,240(9):2088-2095.

[3]Navarro Moysés A,Santos André A C.Evaluation of a numeric procedure for flow simulation of a 5 ×5 PWR rod bundle with a mixing vane spacer[J].Progress in Nuclear Energy,2011,53(8):1190-1196.

[4]Ikeda Kazuo,Makino Yasushi,Hoshi Masaya.Single-phase CFD applicability for estimating fluid hot-spot locations in a 5×5 fuel rod bundle[J].Nuclear Engineering and Design,2006,236(11):1149-1154.

[5]In W K,Oh D S,Chun T H.Flow analysis for optimum design of mixing vane in a PWR fuel assembly[J].Journal of the Korean Nuclear Society,2001,33(3):327-338.

[6]Yang S K,Chung M K.Spacer grid effects on turbulent flow in rod bundles[J].Journal of the Korean Nuclear Society,1996,28(1):56-71.

[7]Nematollahi M R,Nazifi M.Enhancement of heat transfer in a typical pressurized water reactor by different mixing vanes on spacer grids[J].Energy Conversion and Management,2008,49(7):1981-1988.

[8]熊万玉,陈炳德,肖泽军.棒束定位格架内单相流体三维流场研究[J].原子能科学技术,2005,39(4):326-329.Xiong Wan-yu,Chen Bing-de,Xiao Ze-jun.3-D flow field of rod bundles with spacer grids[J].Atomic Energy Science and Technology,2005,39(4):326-329.

[9]陈畏葓,张虹,朱力,等.CFD 方法在棒束定位格架热工水力分析中的应用研究[J].核动力工程,2009,30(5):34-38.Chen Wei-hong,Zhang Hong,Zhu Li,et al.Research on application of CFD method in thermal-hydraulic performance analysis of rod bundle grid[J].Nclear Power Engineering,2009,30(5):34-38.

[10]田瑞峰,毛晓辉,王小军.5×5 定位格架棒束通道内三维流场研究[J].核动力工程,2008,29(5):48-51.Tian Rui-feng,Mao Xiao-hui,Wang Xiao-jun.Study on 3-D flow field in 5 × 5 rod bundles with spacer grids[J].Nuclear Power Engineering,2008,29(5):48-51.

[11]锆冶,李小畅.压水堆四通道模型全高度上的单向流数值模拟[J].哈尔滨工程大学学报,2013,34(3):1-6.Gao Ye,Li Xiao-chang.Numerical simulation of singlephase flow for a PWR four sub-channels model with overall length[J].Journal of Harbin Engineering University,2013,34(3):1-6.

[12]陈杰,陈炳德,张虹.燃料组件格架几何建模及网格划分技术[J].核动力工程,2010,31(增1):88-92.Chen Jie,Chen Bing-de,Zhang Hong.Geometry model and mesh division technology of fuel assembly spacer grids[J].Nclear Power Engineering,2010,31(S1):88-92.

[13]熊万玉,陈炳德,肖泽军,等.定位格架对流场影响的可视化实验研究[J].核动力工程,2004,25(3):218-221.Xiong Wan-yu,Chen Bing-de,Xiao Ze-jun,et al.Visualization test for flow field of bundles with grid spacers[J].Nclear Power Engineering,2004,25(3):218-221.