导叶可调式液力变矩器导轮特性研究*

2014-12-19马文星王若仰才委

马文星 王若仰 才委

(吉林大学 机械科学与工程学院,吉林 长春130022)

导叶可调式液力变矩器具备调节灵敏、恒载稳定性好、可靠性高等优点,故国内诸多专家对其特性进行研究.闫国军等[1]对LB46 型导叶可调式变矩器进行深入研究,并取得了一定的研究成果,论证其在大功率风力发电机组传动系统上应用的可能性.毕强[2]利用CFX 软件的SST(Shear-Stress-Transport)两方程湍流模型对LB46 变矩器进行内流场数值模拟及分析,但是其计算模型采用的是单流道模型,而全流道数值模拟结果较单流道准确可靠.刘春宝等[3]为解决计算机在采用大涡模拟及直接求解计算变矩器瞬态流动时计算能力不足的问题,提出滑动网格计算方法,该方法在三元件变矩器内流场数值模拟中得到验证.

可调式液力变矩器与三元件液力变矩器在结构上存在较大差异:三元件液力变矩器循环圆一般采用圆形循环圆,其叶片基本采用空间扭曲型;可调式液力变矩器采用长方形循环圆,一般采用柱状单曲叶片,且同时存在固定与可调两种导轮,故内部流场形式不同.文中依靠计算机性能提升及计算流体动力学发展,建立导叶可调式液力变矩器三维模型,采用大涡模拟数值计算方法对变矩器进行全流道数值仿真,对可调式液力变矩器可调导轮导叶在不同开度下的内流场进行分析,研究固定导轮及可调导轮的作用.

1 液力变矩器流场数值计算方法

液力变矩器内部流场比较复杂,其实际的流动是非定常、三维、不可压缩、黏性流体的流动.对于不可压缩流体,在进行流场数值分析时,遵循流体连续性方程和动量方程.

流体连续性方程为

式中,v 为流体速度矢量.

动量方程为

式中,ν 为运动黏度,ν =μ/ρ,μ 为动力黏度,ρ 为密度,F 为流体的质量力,p 为压力,Δp 为压力梯度.

工程上把流体连续性方程(1)和动量方程(2)合在一起称为N-S 方程组,是不可压缩流体的基本方程组[4].

常用的湍流模型有:雷诺平均方法(RANS)、直接数值模拟(DNS)和大涡模拟(LES).由于湍流模型在物理上有无穷多漩涡流动和在数学上的强烈非线性,其理论试验和数值模拟很难解决湍流问题.雷诺平均方法数值模拟过程会形成湍流基本方程不封闭问题,失去流动细节信息.直接数值模拟计算量大,对计算机依赖强,难以预测复杂湍流模型.大涡模拟是一种较新的数值模拟方法,其方法是通过滤波处理,将小于某个尺度的漩涡过滤出来,对大尺度湍流进行直接数值模拟,小尺度湍流对大尺度湍流的影响通过近似模型考虑.此方法较雷诺平均方法得到的信息完整,而计算量比直接数值模拟小.

为保证在内流场的数值模拟过程中计算的准确性和信息的完整,可利用大涡模拟对可调式液力变矩器的内流场进行数值模拟[5].

2 模型建立及仿真

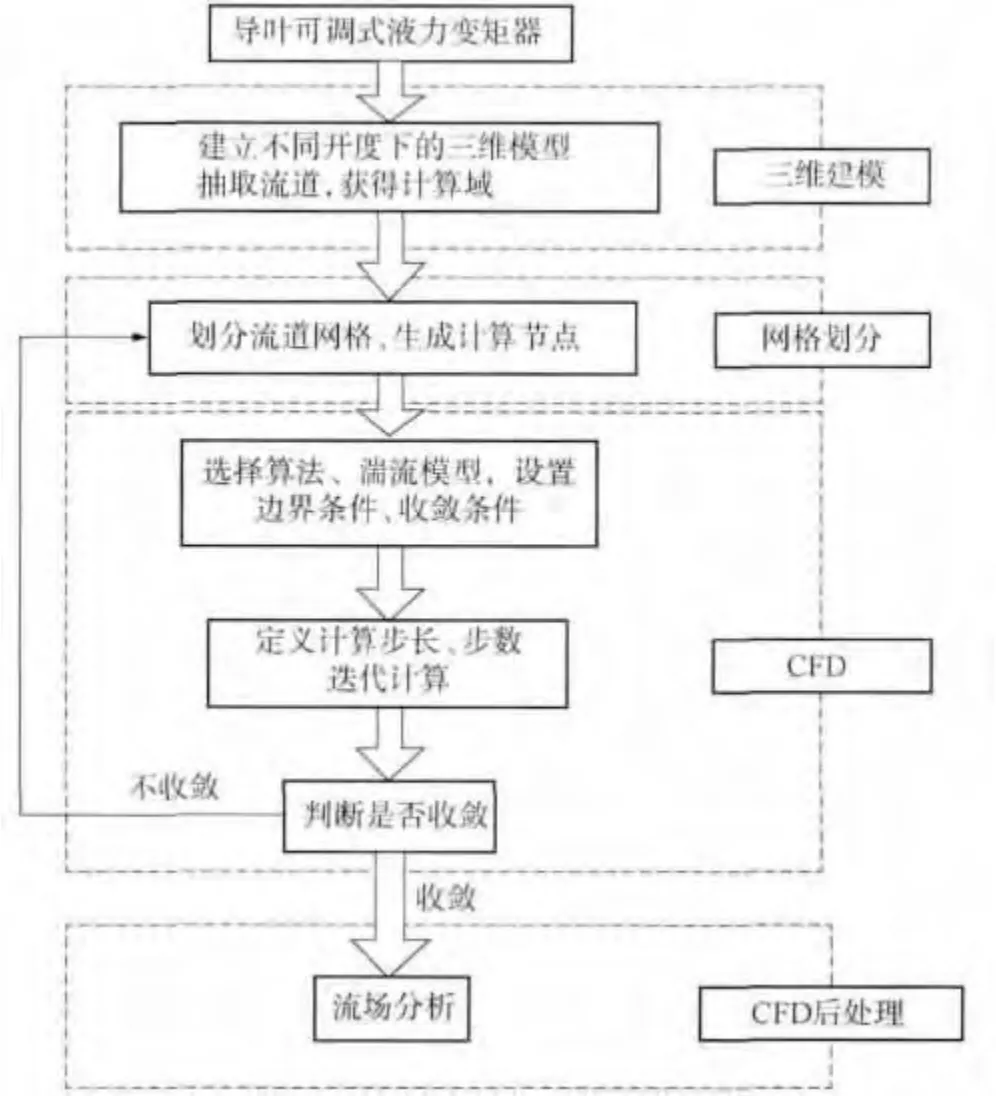

对导叶可调式液力变矩器进行全流道数值模拟,其仿真流程如图1所示[3-5].

图1 仿真流程Fig.1 Simulation process

2.1 模型建立及网格划分

以国内风电上使用的某型导叶可调式液力变矩器为数值模拟对象,建立其在不同开度下的叶片三维模型,图2为可调导轮导叶开度k=1.0 时的三维叶片模型[6].

图2 可调式液力变矩器叶片模型Fig.2 Blades model of adjustable hydrodynamic torque converter

导叶可调式液力变矩器可通过调节机构转动可调导轮导叶,使可调导轮导叶的进出口角发生变化,从而改变液力变矩器的特性.图3为不同开度下的可调导轮叶片位置.

图3 可调导轮的不同开度Fig.3 Different openings of adjustable guide wheel

分别抽取导叶开度k =1.0,0.8,0.6 下的全流道模型,并对其划分网格.

网格划分是数值模拟的重要步骤,网格质量直接影响到数值模拟的收敛程度;同时,网格数目过多会增加数值模拟计算量.在交界面上对应网格间直接交换流场信息,要保证数值模拟准确性与信息完整性,需在保证网格质量的前提下控制网格数量,同时边界周围的网格须在一定程度上加密[2,6-9].

泵轮流道网格如图4所示,泵轮流道网格采用六面体(体网格)进行划分,边界周围网格进行加密.该种网格具有生成质量好、数据结构简单、网格对曲面或者空间拟合度高、区域光滑、与实际模型更接近、计算精度高、更符合实际情况的特点.同时各边界附近流场流动较其他区域复杂,液流在此发生变化,故对边界附件网格进行加密,保证计算精度及信息完整.由此,分别对涡轮流道、固定导轮流道及不同开度下的可调导轮流道进行网格划分.

图4 泵轮流道网格Fig.4 Flow field grid of pump

2.2 Fluent 数值模拟设置

将流道网格导入Fluent 中,选用基于压力的分离算法,该算法对动量方程进行的压力修正源于Simple 算法.空间离散格式为一阶上游迎风格式,湍流模型选为大涡模拟(LES).边界条件的设定为各流道内外环及叶片为壁面,各轮相交面为交界面.计算收敛条件为迭代残差小于0.001.根据实际选用流体材料为engineer-oil,密度860 kg/m3,黏度μ为0.0258 kg/(m·s),泵轮输入转速nB为1500r/min,分别数值模拟可调导轮导叶在不同开度、液力变矩器在不同转速比下的流场情况[5,9].

3 数值模拟结果与分析

图5 k=1.0,i=0.8 泵轮进口流量变化曲线Fig.5 k=1.0,i=0.8 curves of pump impeller inlet flow

导叶可调式液力变矩器数值模拟时间步长为Δt=0.0005 s,监控泵轮进口的流量.图5为数值模拟过程中导叶开度k=1.0、转速比i=0.8 下泵轮的进口流量变化曲线,经过200 步计算后流量趋于稳定,流动时间t=200 ×Δt=200 ×0.0005 =0.1(s).

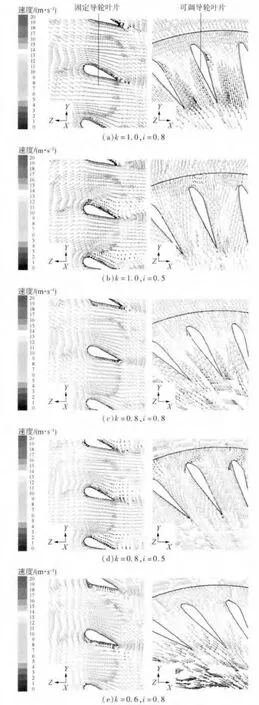

分别对可调导轮导叶开度在k =1.0,0.8,0.6下的全流道模型进行数值模拟.因为可调式液力变矩器叶片是柱状叶片,在不同叶高处液流流动方向与流动速度存在差异,故分别取固定导轮、可调导轮的流道中间位置,即50%叶高面为观察面,查看固定导轮、可调导轮的流场情况.经过数值模拟,该可调式变矩器可调导轮导叶开度k=1.0 时,在转速比i=0.8 达到该开度下的效率最高值;在其他开度下,变矩器最高效率点的位置没有发生明显变化,效率值发生改变.取开度k =1.0,0.8,0.6、转速比i=0.8,0.5 下固定导轮与可调导轮观察面的液流速度分布图及压力分布图,进行对比分析.

图6为可调导轮开度k =1.0,0.8,0.6,转速比i=0.8,0.5 时,固定导轮与可调导轮50%叶高附近液流速度分布图.对比流场图,固定导轮附近液流流动情况与三元件变矩器相似:高转速比下液流冲击导轮叶片非工作面,低转速比下液流冲击导轮叶片工作面.同一开度不同转速比,可调导轮导叶出口液流流动方大致相同,而导叶进口液流方向发生变化;不同开度相同转速比,可调导轮导叶出口液流流动方向发生变化,导叶进口液流流动方向大致相同[10-14].

图7为不同开度和转速比下可调导轮导叶叶片压力分布图.对比压力分布图可得,不同开度同一转速比,导叶叶片压力随着开度的减小而增大;同一开度下,转速比为i=0.8 时叶片承受的压力比i=0.5 时的大,且区域集中,最大压力区域主要集中在导叶非工作面进口处,主要原因是固定导轮出口液流的冲击,其压力分布与其液流速度分布相符合.

对变矩器可调导轮导叶局部液流速度分布图及叶片压力分布进行分析,可得:

(1)固定导轮流场流动与三元件变矩器相似,高转速比下,固定导轮导叶进口液流冲击导叶非工作面,导叶改变液流流动方向较小,使可调导轮进口处液流流动方向与其导叶之间的攻角较小,有效减少冲击损失;低转速比下,液流冲击固定导轮导叶工作面,在导叶非工作面出现流动分离.在固定导轮作用下,液流流动方向改变,其与可调导轮导叶进口的攻角变小,减少可调导轮进口冲击损失.提取导轮转矩,如表1所示.对比固定导轮与可调导轮所承受的扭矩,随转速比的提高,液流从冲击固定导轮工作面到非工作面,固定导轮承受的转矩逐渐变小并改变转矩方向,结合图6(a)-(f),可知改变液流方向所需提供的转矩主要由固定导轮承担,固定导轮能够有效减少液流对可调导轮的冲击损失,减少可调导轮承受的转矩.

图6 50%叶高液流速度分布Fig.6 Velocity distribution of flow in half of blades

图7 可调导轮导叶压力分布Fig.7 Pressure distribution of adjustable guide vane

表1 导轮转矩Table1 Guides wheels torque

(2)可调导轮导叶进口处液流方向由固定导轮导叶出口处液流方向决定.同一开度不同转速比,固定导轮进口处液流方向不同,导致可调导轮导叶出口处液流流动方向不同,在可调导轮的作用下,其出口处液流流动方向相同;不同开度相同转速比,可调导轮导叶进口处液流流动方向相同,出口液流流动方向不同.

同时,液流在通过可调导轮后,流动速度增加,开度越大增幅越小,相同开度下转速比i=0.8 时的速度增幅比i=0.5 时大.可调导轮导叶出口处液流方向由导叶出口角决定.可调导轮导叶可绕轴旋转改变导叶开度,即改变其进出口角,如图3所示.泵轮进口处液流流动方向和速度由可调导轮出口处液流决定,当可调导轮开度发生变化时,其导叶进出口角改变,泵轮进口处液流流动方向和速度及其进口速度环量发生变化,从而使泵轮效率改变,变矩器整体性能发生变化.故可调导轮可通过改变其导叶开度来改变变矩器性能,从而扩大其使用范围[15-16].

4 数值模拟结果与试验结果对比

根据相关试验数据,将测得的性能曲线与仿真曲线进行对比,如图8所示,两种曲线较为吻合.变矩比和能容系数曲线计算准确,效率曲线相对偏差较大,最大误差小于10%.故文中采用的计算方法能够提高流动仿真精度和准确性[2-3].

图8 开度k=1.0 时试验性能和仿真性能对比Fig.8 Comparison of experiment and simulation when opening k=1.0

5 结论

(1)数值模拟导叶可调式液力变矩器内流场流动,提出采用大涡模拟数值模拟变矩器内流场,在保证计算效率的同时,减小数值模拟过程中的计算误差,保持计算准确性和信息完整性.

(2)基于流场计算结果分析,得到了固定导轮、可调导轮在变矩器中作用以及变矩器内流场情况.固定导轮调节可调导轮进口液流方向,有效减少可调导轮进口冲击损失,降低可调导轮承受转矩.可调导轮调节导叶开度,改变其进出口角,对变矩器性能进行调整,使变矩器根据其负载情况改变其性能,扩大变矩器使用范围.

[1]闫国军,董泳,陆肇达.导叶可调式液力变矩器数学模型的建立[J].哈尔滨工业大学学报,2001,33(2):200-202.Yan Guo-jun,Dong Yong,Lu Zhao-da.A dynamic model for variable-speed torque converter with a-djustable guide blades[J].Journal of Harbin Institute of Technology,2001,33(2):200-202.

[2]毕强.LB46 型可调式离心涡轮变矩器内流场数值计算及分析[D].哈尔滨:哈尔滨工业大学能源科学与工程学院,2011.

[3]刘春宝,马文星,朱喜林.液力变矩器三维瞬态流场计算[J].机械工程学报,2010,46(14):161-166.Liu Chun-bao,Ma Wen-xing,Zhu Xi-lin.3D transient calculation of internal flow field for hydrod-ynamic torque converter[J].Journal of Mechanical Engineering,2010,46(14):161-166.

[4]马文星.液力传动理论与设计[M].北京:化学工业出版社,2004.

[5]王福军.计算流体动力学分析——CFD 软件的理论与应用[M].北京:清华大学出版社,2004.

[6]吴光强,王立军.基于CFD 的液力变矩器等效参数性能预测模型[J].同济大学学报:自然科学版,2013,41(1):121-127.Wu Guang-qiang,Wang Li-jun.CFD analysis-based torque converter performance prediction model with equivalent parameters[J].Journal of Tongji Universitey:Natural Science,2013,41(1):121-127.

[7]国成.大功率液力变矩器三维流场数值计算域分析[D].哈尔滨:哈尔滨工业大学能源科学与工程学院,2013.

[8]韩克非,吴光强,王欢.基于CFD 的泵轮叶栅关键参数对液力变矩器的性能影响预测[J].汽车工程,2010,32(6):497-501.Han Ke-fei,Wu Guang-qiang,Wang Huan.Prediction of the effects of key parameters of pump impeller cascade the performance of torque conv-erter based on CFD[J].Automotive Engineering,2010,32(6):497-501.

[9]褚亚旭.基于CFD 的液力变矩器设计方法的理论与实验研究[D].长春:吉林大学机械科学与工程学院,2006.

[10]Dong Y,Korivi V,Attibele P,et al.Torque converter CFD engineering(part I):torque ratio and K factor improvement through stator modific-ations[J].SAE Technical Paper,2002-01-0883.

[11]Dong Y,Korivi V,Attibele P,et al.Torque converter CFD engineering part II:Performance improvement through core leakage flow and cavitation control [J].SAE Technical Paper,2002-01-0884.

[12]Wu Guang-qiang,Yan Peng.System for torque converter design and analysis based on CAD/ CFD integrated platform[J].Chinese Journal of Mechanical Engineering,2008,21(4):35-39.

[13]Song K,Kim K,Park J,et al.Development of the integrated process for torque converter design and analysis[J].SAE,2008-01-0785.

[14]Kim Q Jang J.Effects of stator shapes on hydraulic performances of an automotive torque conver-ter with a squashed torus[J].SAE Paper,2002-01-0886.

[15]严鹏,吴光强.液力变矩器性能分析[J].同济大学学报:自然科学版,2004,32(11):1504-1507.Yan Peng,Wu Guang-qiang.Performance investigation of torque converter[J].Journal of Tongji University:Natural Science,2004,32(11):1504-1507.

[16]罗虹,王腾腾,李兴泉,等.液力变矩器性能参数的计算误差及其修正方法[J].西南交通大学学报,2012,47(3):471-476.Luo Hong,Wang Teng-teng,Li Xing-quan,et al.Calculation errors of performance parameters of hydraulic torque converter and their corrections [J].Journal of Southwest Jiaotong University,2012,47(3):471-476.