PTA加氢反应器堆焊层腐蚀、剥离原因分析

2014-12-19翁东山

翁东山

(福建省特种设备检验研究院,福建 福州 350008)

1 前言

PTA是精对苯二甲酸的简称,是一种用于生产聚酯的化工原料。目前世界上生产PTA的主流生产工艺是:首先将PX(对二甲苯)氧化成CTA(粗对苯二甲酸),再通过加氢还原法除去杂质,从而将CTA精制成PTA。生产装置中的主要生产单元是氧化单元和精制单元。加氢反应器是精制单元的关键设备,其内部工作环境较为复杂,产生的缺陷类型一般是:腐蚀、剥离、裂纹。

2 设备参数和缺陷概述

福建某石化企业一台PTA加氢反应器于2010年投用,2013年8月进行了首次开罐全面检验。在对其进行内表面检测时发现设备内表面上部堆焊层存在几处腐蚀和剥离现象。

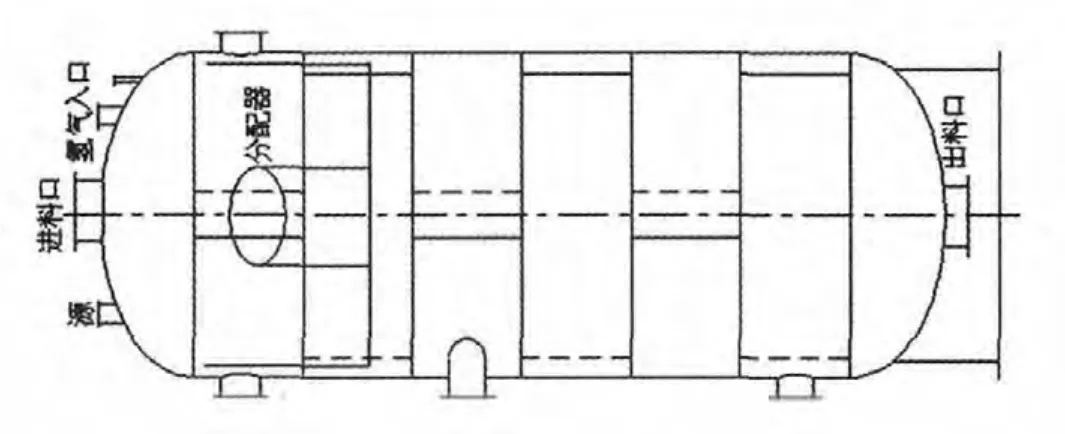

设备由中国第一重型机械集团公司制造,规格φ3300×(130/66+7.5),基体材质为SA387 Gr22 Cl2,堆焊层有两层,E309L过渡层,E347盖面,堆焊层总体厚度约7.5mm。介质是水、CTA、氢气,操作压力8.6MPa、操作温度286℃。反应器结构见图1。

图1 加氢反应器结构示意图

该加氢反应器共6个筒节,上下两个球形封头,每节有两条纵缝,氢气和CTA由上封头进气口、进料口通入,下部封头设出料口。

现场检验时发现设备上封头及第一个筒节内表面堆焊层存在几处腐蚀及剥离现象。堆焊层腐蚀照片见图2、图3。堆焊层剥离照片见图4、图5。

图2 堆焊层表面腐蚀

图3 堆焊层表面腐蚀

图4 堆焊层剥离

图5 堆焊层剥离

据了解,该设备运行稳定,使用3年来未出现异常状况。从现场检验的情况来看,该加氢反应器堆焊层表面腐蚀情况较轻微,只有少数几处表面均匀腐蚀,而且腐蚀深度在1.5mm以内,在下一检验周期内可以安全运行。但在设备上封头发现一处严重的堆焊层剥离缺陷(图5),可以看到堆焊层已基本剥离,缺陷大部分区域已露出基材表面(轻微锈蚀),小部分剥离到E309L堆焊层上。

3 检测结果分析

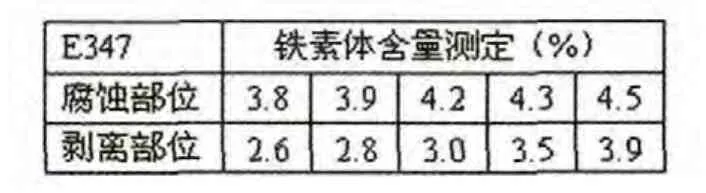

经过表面检测,发现的较大腐蚀点(腐蚀坑)共有四处,位置集中在上封头及其与筒节过渡段,最大腐蚀区域面积约130平方毫米。其它堆焊层表面状况良好,堆焊层表面平滑,焊带间过渡清晰。为了更好地分析腐蚀及剥离产生的原因,检验员在缺陷部位进行了铁素体含量测定和金相分析。根据腐蚀部位附近堆焊层铁素体含量检验(见表1)和金相试验(金相照片见图6)结果来看,堆焊层材料未见异常。而从腐蚀发生的位置来看主要集中在分配器上方,应考虑到进罐的CTA杂质较多,尚未充分接触到催化剂进行还原去除,从而对设备表面产生一定的腐蚀。另外进料口附近及分配器分布孔上方位置物料流速较快,对设备表面有一定的冲刷,可能加剧了腐蚀作用,严重的甚至导致堆焊层剥离。

表1 铁素体含量

图6 200×E347堆焊层金相照片

4 腐蚀成因分析

4.1 含Br-醋酸腐蚀

PTA生产工艺中由氧化反应器带来的CTA中有含Br-醋酸,在高温下Br-对不锈钢表面有强烈的腐蚀性,它能够强烈地吸附在钢材表面,破坏不锈钢的钝化膜,形成点蚀,Br-在蚀孔内进一步浓缩,点蚀就会向深处扩展[1]。在加氢反应器上封头位置氢气和物料的冲刷下,产生的点蚀表面会扩大,不是表现出单纯的点蚀现象,而显现出局部均匀腐蚀和点蚀共存的现象(图1较为明显)。

4.2 高温碱洗的影响

PTA加氢反应器的Pd/C催化剂床层运行一段时间后,杂质会覆盖在催化剂床层表面与内孔中,降低了催化剂的活性,国内外PTA企业普遍采用在线高温碱洗的方法对催化剂床层进行定期处理以恢复其活性和能力[2]。一般情况下PTA加氢反应器的碱洗NaOH质量分数1.5%~3%,温度约280℃。由于溶液中会少量带入CL—离子,因此CL—离子有可能进入不锈钢堆焊层中置换出氧原子,形成可溶性氯化物造成堆焊层表面腐蚀,这是典型的不锈钢CL—离子腐蚀现象,在高温下尤其严重[1]。

通常来说碳钢材料在高温碱性情况下容易发生应力腐蚀,而不锈钢材料较难发生应力腐蚀,但如果碱洗工艺控制不当,温度和NaOH溶液浓度升高就会加剧应力腐蚀,特别是导致原来就有的腐蚀缺陷扩展[3]。

4.3 冲刷腐蚀

在高速物料和气流冲刷下,不锈钢表面的腐蚀产物和钝化膜被破坏,从而使新的母材露出表面,又被腐蚀,这种不断进行的冲刷作用加速了腐蚀,形成了冲刷腐蚀[1]。图3是形成不久的表面均匀腐蚀,未受到冲刷腐蚀的影响,而图4就可以看出缺陷内的腐蚀产物已经不见,有可能被冲刷掉,现场实测腐蚀深度达到2.5mm。

5 堆焊层剥离原因分析

不锈钢堆焊层的剥离是加氢反应器内壁在使用中产生的主要缺陷,表现为堆焊层与基材的熔合部位发生剥离,一般出现在两条焊道的搭接位置(图4)。据国内各种文献记载,加氢反应器的剥离一般平行于堆焊层的熔合面,呈现为片状剥离,剥离产生的原因与制造过程和使用工况、开停车程序有关。

(1)堆焊层剥离也通常被认为是氢致剥离,是氢致开裂的一种形式。在焊接过程中如果热处理工艺不当,焊后没做消氢处理,有可能有少量氢进入材料内部,产生材料脆化,更严重地会产生开裂。

(2)在高温高压临氢运行环境下,不锈钢能大量吸收氢。在设备停工时,由于冷却速度较快,有少量的氢来不及释放停留在钢材内部造成韧性、塑性下降,材料脆化,在一些应力集中部位甚至会产生表面裂纹。

(3)从图5缺陷表面特征来看,缺陷部位有可能在制造中补焊过,由于补焊部位与周围材料不能很好地熔为一体,在使用过程中氢气渗透到补焊界面,在气流和物料冲刷下最终从基材上脱落下来。堆焊层的补焊影响因素较多,特别是这种两种材料的堆焊层补焊好的难度很大,实践中难以完美地解决。

6 缺陷处理和注意事项

参考国内通行的处理方法,对于腐蚀深度不深,未超过堆焊层厚度一半的缺陷不予处理,在下一个检验周期内注意监测其腐蚀情况。对于腐蚀深度较深或已经腐蚀或剥离到基材的缺陷应进行补焊处理,防止在运行中由于腐蚀到基材导致基材在高温高压临氢环境中迅速腐蚀从而严重危害到设备安全。在本例中的剥离缺陷部位应进行补焊修理,修理时应注意制订合适的修理工艺。

在加氢反应器宏观检验中对类似表面异常、应力集中、补焊过的部位要作为检验的重点。堆焊层的剥离通常采用超声波检测方法,应用单晶直探头从基材侧扫查,但是如果为了检测层下裂纹时还应增加纵波斜探头进行扫查。

在工艺控制上要注意:1、开停车时要严格按照工艺要求来操作,尽量让氢气逸出器壁外,避免非计划开停车。2、控制碱洗中CL—离子的含量,采购优质的NaOH或用纯水配置溶液以降低CL—离子含量并注意控制温度的影响。

7 结束语

PTA加氢反应器的内部工况相对于一般容器来说是较为苛刻,高温高压临氢又有碱腐蚀的影响,而且内部含有催化剂,因此检验员针对可能出现的缺陷和容易产生缺陷的部位首先必须制订一个详细的检验方案,然后选用合适的无损检测(RT、UT、PT、MT、TOFD)和理化检验方法(金相检验、铁素体含量检验、硬度测定、光谱试验等),最后根据实际检验检测结果对设备进行安全性分析、检验周期判断、安全状况等级评定。在确定检验周期时还应考虑到催化剂使用寿命对设备的影响。使用单位或检验单位在2014年开罐检修时应对缺陷部位进行复查,确认缺陷是否扩展。

[1]章炳华.PTA装置加氢反应器腐蚀及其控制研究[J].石油化工设备技术:2009,30(3):37-41.

[2]徐婉,张礼敬,孟亦飞,郑维宁,田建频.PTA装置加氢反应器在碱环境中的应力腐蚀分析及防护[J].化工机械:2006,4:248-250.

[3]孙松青,陈凌,蒋家羚.PTA加氢反应器在碱洗条件下的安全分析[J].合成纤维工业:2006,29(4):28-30.