一种动力锂电池均衡系统设计

2014-12-19杨立宏

杨立宏

YANG Li-hong

(中山火炬职业技术学院,中山 528436)

0 引言

锂离子电池由于具有能量密度高、自放电率小、循环寿命长、重量轻等优点,逐渐成为动力电池的主流,但动力锂电池工作电压一般在3.2V左右,而在电动汽车等动力设备上使用时,电压要求在48V~72V之间,因此需要将多节锂电池串联组成电池组使用。但锂电池对充放电要求很高,当锂电池串联使用于动力设备中时,由于各单节锂电池间内部特性的不一致,会导致各节锂电池充放电的不一致,一节性能恶化时,整个电池组的特性都会受到限制,因此需要对串联的电池进行均衡,保证在充放电过程中各单节电池的特性尽量保持一致,延长电池组使用寿命。目前锂电池组均衡保护电路主要有电阻均衡、电容均衡和电感均衡等。电阻均衡属于耗能式均衡,其均衡电流小,耗能高。电感式均衡电路比较复杂,成本也高。本文提出一种改进的开关电容法均衡电路,简化了原有的开关电容法均衡电路,并可有效提高均衡效率。

1 系统概述

1.1 车用锂电池组

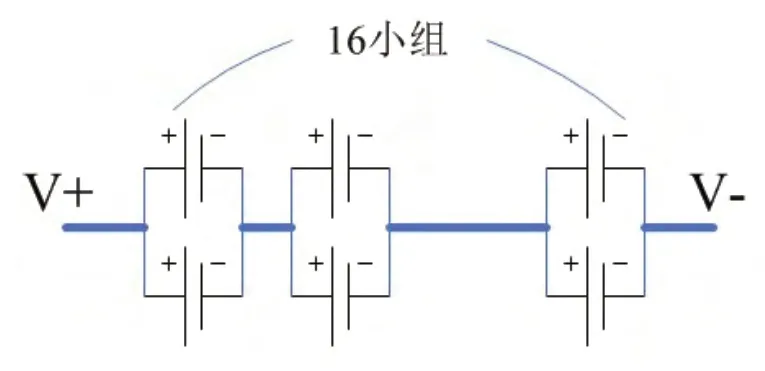

本文论述的动力锂电池组用于环卫车动力系统,采用32只标称电压3.2V,标称容量20AH磷酸鉄锂电池串并联组合作为动力源。应用时,将性能接近的32只磷酸鉄锂电池配容,2节电池并联为1小组,16个电池小组串联成整个动力电池组,这样电池组的额定总容量为51.2V,40AH的动力系统,如图1所示。

图1 串-并联锂电池组

1.2 锂电池组管理系统

锂动力电池管理系统功能包括:16个单体电池小组的电压、总电压、充放电电流和电池内温度检测与监视,以及电池组在充放电过程中的均衡。本文重点讨论的是电池组在充放电过程中的均衡。由于电池的开路电压和其SOC(荷电状态)有一定的对应关系,可以通过均衡开路电压来均衡锂电池的SOC。

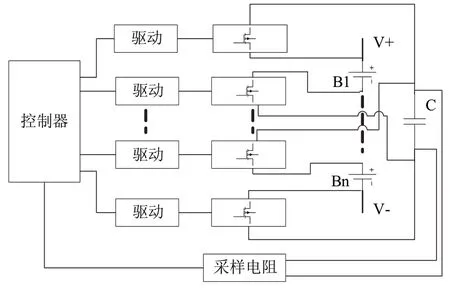

目前均衡电路所采用的开关电容法是在每两个相邻的单体电池之间通过开关器件与一个电容并联,这样将能量从第1节电池传递到第n节电池需要经过n次能量转移才能完成,这就限制了开关电容法的均衡速度。为此本文提出一种改进的开关电容电路,将电容C通过开关和单体电池并接,均衡电容可以从拥有最高电量的电池单元充电,然后将电量传递给最低电量的电池单元,这样可以显著减少电池组达到均衡的时间,尤其是当最高电量电池单元与最低电量电池单元位于电池组的两端时。其电路原理框图如图2所示。

图2 改进的开关电容均衡电路框图

图2中,使用MOS管作为开关器件,控制充放电电容和电池组中各单体电池的连接。在电池充放电过程中需要对电池组的单体电池均衡时,STM32控制器通过IO口控制驱动电路驱动MOS管,采用巡检的方式,将每节单体电池分时和电容接通C,检测各单体电池电压。STM32处理器根据检测电压值,从而制定均衡策略。工作过程如下:STM32控制器首先控制单体电池B1和电容C接通,对电容充电。充电完成后,通过采样电阻进行对电容两端电压进行采样,得到B1的单体电池电压,然后电池B2和电容C接通,采样得到B2单体电池电压,依此顺序检测到电池Bn结束。STM32处理器对采集的n个单体电池电压进行比较,得到电池电压由高到低的一个排序V1,V2,…,Vn。STM32根据这个排序,进行均衡。首先将电压为V1的电池给电容C充电,充电完成后,电压为V1的电池和电容C断开,然后电容C接通电压为Vn的电池,将电压V1的电池能量传递到电压Vn的电池,完成一次能量传递,依此重复多次,完成由电压高的电能向电压低的电池能量的传递。

2 均衡策略

2.1 均衡电容的选择

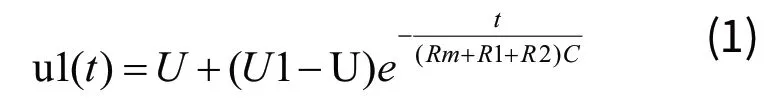

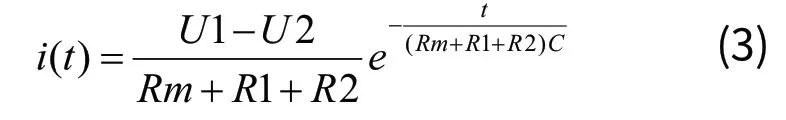

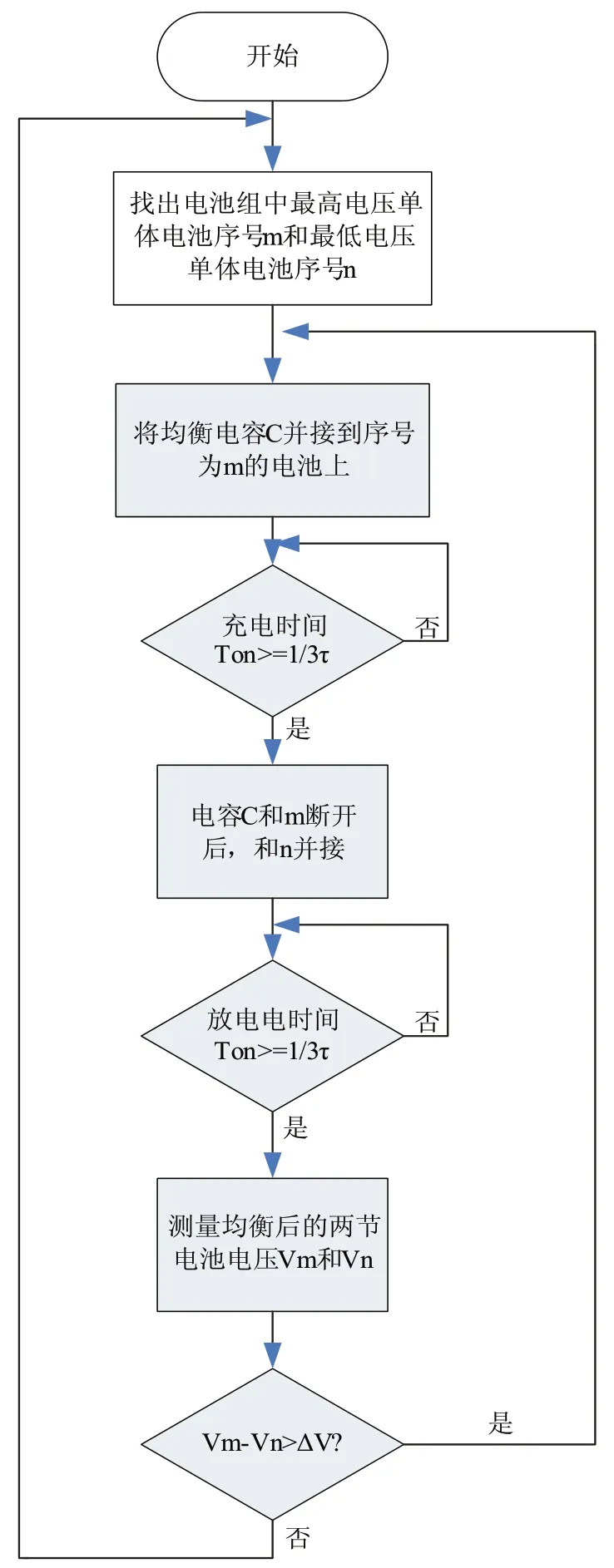

均衡时要通过MOS管开关器件将均衡电容C并联到对应的某一单体电池上,设线路上的电阻忽略不计,MOS管内阻为Rm,均衡等效电路如图3所示。R1为电池小组等效内阻,U1为电池在开关闭合前的初始电压;C代表均衡电容器容量,R2为其等效内阻,U2为电容在开关闭合前的初始电压;设U为开关闭合后电池和电容稳定的电压值。这里设定U1>U2,采用一阶电路的三要素法可得到单体电池小组和均衡电容C两端的电压随时间变化的函数。

图3 均衡等效电路

电池电压时间函数:

电容电压时间函数:

则充放电电流为:

由上面的公式可以看出,电池能量转移的速度与开关管内阻、电池的内阻、均衡电容内阻及电容容量有关,对于已选定的锂电池,其内阻是已经固定了,开关管内阻选用合适的即可,那么可以通过选择均衡电容器来提高均衡,由式(4)、式(5)可以看出,均衡电容的内阻不仅影响充放电时间常数,而且影响电容变化的初始速度。从式(2)可以看出,内阻越小,其衰减的时间常数也越小,初始速度越大,电压变化速度的也越快。

根据以上分析,在选择均衡电容时,应选择内阻尽可能小的,这样可以提高均衡的初始速度;对于容量的选择,不能过大也不能太小。容量越大,由式(4)可知,电容充放电时间常数会增大,则均衡电容电压变化速度越慢。由于均衡电容是将电压高的电池部分电量转移到电压低的电池中,当电压高的单体电池小组释放能量给均衡电容充电时,我们希望电压增长速度越快越好。

2.2 均衡控制算法

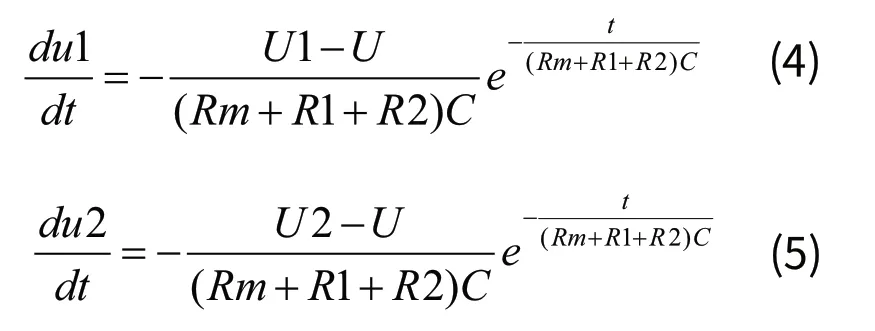

整个电池均衡管理系统应该包括数据采集,均衡控制和数据通信等,本文只针对均衡控制算法进行论述。当电池处于充放电状态时,控制流程图如图4所示。

图4 均衡控制算法流程图

电池组处于充放电状态时,均衡控制算法流程图如图5所示,m是锂电池组中当前电压最高的单体电池B(m),n是锂电池组中当前电压最低的单体电池B(n),Ton是单体电池B(m)或B(n)并联接通的时间,τ为接通时的充放电时间常数,其值为图4中等效电阻和均衡电容容量C的乘积,即τ=(R1+R2+Rm)×C,ΔV为设定的均衡结束时允许的单体电池间的最大电压差,Vm为单体电池B(m)的电压值,Vn为单体电池B(n)的电压值。

在充放电时,均衡控制算法首先通过巡检各单体电池,找出电池组中电压最高和电压最低的单体电池的编号,并求出两节单体电池的平均电压Va。首先将均衡电容并联到电压最高的单体电池B(m)上,吸收电能,然后断开均衡电容C和电池B(m),将电容C和电压最低的单体电池B(n)并联为其充电。由电容充放电特性曲线可以知道,在其充电常数的1/3时间之前电容充电速度最快,而后充电速度变慢,为了保证均衡速度,均衡电容无论是与电压高的还是电压低的单体电池并联,都不是直到两电池电压接近时才断开,而是设定接通时间为充放电时间常数的1/3时就断开。均衡电容一次充放电之后,再次采集均衡的两节单体电池电压,并求出电压差,如果得到的电压差大于设定的电压差ΔV,则均衡电容依然在之前的两节单体电池间进行能量转移,否则重新巡检电池组中各单体电池,找出新的电压最高和最低的单体电池编号,重复上面的步骤进行均衡即可实现电池组中各单体电池的均衡。

3 实验结果

测试中将32节单体锂电池两两并联,再进行串联,组成51.2V/40Ah的锂电池组。单体锂电池参数为:标称电压3.2V,标称容量20Ah,充电截止电压3.65V,放电截止电压2.0V,标准恒流充电0.3C,最大持续充电电流1.0C,最大放电电流3.0C。为了验证均衡效果,在实验前对各单体锂电池进行了处理,选择不同内阻和不同初始电压的电池组成电池组。并且在相同的条件下进行了电池组不带均衡的充放电实验,以便进行对比。

在充电阶段,先将锂电池组0.3C恒流充电至58.4V,然后转为恒压充电,当充电电流降到0.02C时充电结束。在放电阶段,直接使用环卫车的500W的直流电机作为负载进行放电。为保护个单体电池不被损坏,各单体电池均有过充和过放保护。在没有均衡和有均衡两种情况下分别进行充放电实验,充放电时每隔20分钟测量一次单体电池电压。图5和图6分别是采集了电池组中的的8节单体电池的不同时间的电压值绘制的曲线图,图5为没有加入均衡电路电池组充放电时各单体电池情况,图6为加入均衡电路后电池组充放电时各单体电池情况。

图5 没有加入均衡电路的单体电池电压变化曲线

图6 加入均衡电路的单体电池电压变化曲线

从图5可以看出,没有加入均衡电路的电池组在充电过程中,个别电压高的或者容量小的电池较快达到充电截止电压,出于对单体电池的保护,充电截止,此时有些电池却还未充满,使得整个电池组储能减少。同样,在放电过程中,个别容量低的电池较快的达到了放电截止电压,出于对单体电池的保护,放电截止,使得其他电池能量没有得到充分利用。电池组加入均衡电路后,如图6,充电阶段不同状态的电池随着充电的进行,各单体电池电压趋于相同,基本同时达到充电截止电压,电池储能增加;在放电阶段,各单体电池电压同步下降,基本同时达到放电截止电压,各电池能量得到充分利用。

4 结束语

本文设计的动力锂电池均衡电路,从实验结果来看,在电池的充放电过程中,能够将能量从高电压的单体电池转移到低电压的单体电池中,使各单体电池电压趋于一致,达到了均衡的效果。但从数据分析看,均衡后各单体电池电压差还有一定幅度,均衡效果还有进一步提升空间。另外,尽管电池电压基本能够反映电池的储能情况,但它们在整个充放电过程并不是完整的线性关系,因此均衡系统还要进一步的完善,能够达到较理想的均衡效果。

[1]逯仁贵,王铁成,朱春波.基于飞渡电容的超级电容组动态均衡控制算法[J].哈尔滨工业大学学报,2008,40(9):1421-1425.

[2]王震坡,孙逢春,张承宁.电动汽车动力蓄电池组不一致性统计分析[J].电源技术,2003,27(5):438-442.

[3]李平,何明华.一种锂电池组均衡电路及其控制策略设计[J].电源技术,2011,35(10):1214-1217.

[4]LINZEN D,BULLER S,KARDEN E,et al.Analysis and Evaluation of Charge-Balancing Circuits on Performance,Reliability and Lifetime of Super-capacitor Systems[J].IEEE Transactions on Industry Applications.2005,41(5):1135-1141.