基于Creo Parametric的风机叶片建模方法研究

2014-12-19杨剑宇

杨剑宇

YANG Jian-yu

(内蒙古工业大学 轻工与纺织学院,呼和浩特 010080)

0 引言

风能是一种清洁能源,具有取之不尽用之不竭的特点。在人类历史中,对风能的利用可以追溯到很早以前,它与常规的化石能源相比,价格低廉,并且不会对周围的环境造成破坏和负担,具有许多独到的优势。而且它的发展前景非常广阔,因此世界各个国家都提高了对风能利用的重视程度。风力发电机就是一种利用风能的装置,它通过风机叶片捕捉风能,并将风能间接的转换为电能。在叶片设计中,叶片的三维建模具有很重要的地位,因为它是将理论的设计参数转化为实体过程中的重要一环,为后期的有限元分析及虚拟装配等工作提供了一种最便捷的途径。因此,叶片三维建模质量的好坏,将会影响风机整体的品质。

另外,目前关于叶片三维建模方法研究的文献相对较少。文献[1]将叶片离散后再进行组装的方法操作相对复杂;文献[2]仅仅提供了叶片的外型线框建模方法;文献[3]虽然能够完成叶片截面的拟合,但是需要采集大量的离散点云数据,工作效率较低。这些方法缺乏普适性,随着各类建模软件的大量使用,叶片建模方法的研究应该成为风机研究的重点之一。

当前,在三维建模方面,Creo Parametric软件因它的强大功能得到了业界的广泛认可[4]。Creo Parametric软件可以处理复杂的曲面设计,创建精确的几何图形,并且它基于特征建模和参数化设计,拥有友好的用户界面和便捷的操作,提高了产品设计中三维建模的工作效率。文章通过利用Creo Parametric平台强大的建模功能,对风机叶片进行了建模的方法研究。

1 叶片翼型参数确定

风机叶片的参数众多[5],其中威尔逊优化设计方法[6]主要是基于叶片特征参数中的弦长和安装角的优化。另外,这些参数也是建模过程中不可缺少的重要数据,它们将会对风机的工作效率和安全可靠性等诸多方面造成直接的影响。

1)叶片直径的确定

风机叶片直径D可由公式(1)确定:

式中,P为风机的输出功率;Cp为风能利用率;为空气密度;v为额定风速;D为叶片直径;为发电机和传动效率;

文献[7]~[9],取=1.205kg/m3,,Cp=0.42,P=1.3MW,以获能最大化原则取v=12m/s。

所以得:

2)叶尖速比的确定

风机叶尖速比λ是叶片叶尖的速度与设计风速的比值,并和风机的效率有关。通常风机在较高叶尖速比下工作时,具有较高的风能利用率。

式中,n为风机转速,由文献[6]取23.94 r/min;

得:尖速比λ=7。

3)翼型的确定

对风机来说,风机的风能转换效率很大程度上会受到风机翼型选取的影响。通常现代高速风机都选取流线型的叶片。由于NACA翼型具有阻力小、空气动力效率高和雷诺数大的特点,翼型通常会从NACA航空翼型系列中选取。如NACA44系列和NACA230系列,具有最大升力系数高、最小阻力系数低等特点。本文在翼型截面建模时选用NACA 4415翼型,如图1所示。

图1 NACA 4415翼型截面图

表1 NACA 4415翼型基本参数

4)安装角的确定

本文应用10个截面对叶片进行三维建模,为此需确定叶片各个截面的安装角。

首先需要确定叶片入流角:

公式(4)中,λ为入流角;v1、v2分别为入流风速沿轴向和周向的分量;为轴向诱导因子,通常取;

风机在稳态下,当尖速比确定时,对于诱导因子和入流角都是确定的。经过计算,入流角λ=38o。

同时攻角i需满足方程:

5)弦长的确定

弦长Lr由以下公式确定:

式中,B为叶片数量,通常取3;r为截面至叶根的距离;λr为在r处的叶尖比,且;;

通过在Mathematica软件中编程计算,分别得出了10个截面的安装角、弦长及气动中心参数,如表2所示。

纵观西方国家财务管理的相关经验而言,西方国家尤为重视专业队伍和组织的构建,发挥队伍的专业性带头作用,以提升财务管理的综合水平。因此,对于我国而言,在大数据新型时代背景下,有必要借鉴国外西方国家的经验,构建专业队伍和组织,邀请行业的专业带头人和企业内的经验丰富人员带队组建专业队伍,为其他财务人员营造良好的学习氛围和环境,同时能够提供专业知识和技能的指导,帮助更多的财务人员增加知识面,丰富大数据下财务管理的相关经验,其他人员能够通过提高自身能力和技能以更快地融入该团队和队伍之中。

表2 各截面安装角、弦长及气动中心

2 叶片的三维建模

1)翼型离散点数据的导出

本文选择NACA软件来导出翼型离散点数据。该软件拥有庞大的翼型数据库。通过输入翼型的型号,可以直接生成并保存翼型的点数据。另外还可以修改翼型特征点的数量。图2为基于NACA软件翼型截面示意图。表3为软件生成的NACA 4415翼型点数据。

2)各截面点的空间坐标计算

在获取了翼型点数据后,需要对各截面点的空间坐标进行计算。基于齐次坐标方法[7,10~12],对空间点变换几何坐标。

图2 NACA软件的操作界面

表3 NACA 4415翼型点数据

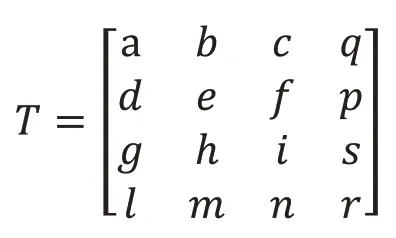

式中,T为4×4阶变换矩阵:

通过矩阵变换,可以实现图形的对称、平移、透视和全比例变换,具体需要进行一系列的复合变换,操作如下:

实现翼型点数据沿坐标轴平移,变化比例为t。变换矩阵为:

实现预弯和平移。由于采用NACA翼型,所以预弯程度应稍大一些,距离为m,平移距离为n。变换矩阵为:

由上可得空间点坐标公式为:

应用Mathematica进行坐标点矩阵变换,比传统的计算方式更加简捷。应用Mathematica软件进行上述的矩阵变换,可得各截面上点的空间坐标值。计算得出的部分截面空间坐标值如表4所示。

3)Creo Parametric中截面点坐标的导入及曲线绘制

Creo Parametric软件主要通过2种点文件格式实现导入,分别是通过.pts格式和.ibl格式。在得到各个截面的空间点坐标后,导入到Creo Parametric,从而绘制出叶片的截面曲线。

表4 部分截面空间坐标值

(1).pts文件格式的编辑

.pts文件格式形式比较简单,只需要将计算出来的截面点数据保存至文本文件,再将文本文件后缀名更名为.pts即可。.pts文件格式如图3所示。

图3 .pts文件格式

(2).pts文件截面曲线绘制

通过Creo Parametric,选择“打开”命令,选择保存的.pts文件,如图4所示。

图4 导入.pts文件

通过.pts文件格式导入的是点的空间坐标,所以各个截面在Creo Parametric中以离散点的形式生成,由于离散点截面无法进行后续的特征操作,需利用“通过点的曲线”命令,依次连接离散点,生成光滑的封闭截面曲线。

图5 将离散点生成光滑的封闭曲线

(3).ibl文件格式的编辑

.ibl文件编辑方法与.pts文件类似,流程如下:首先新建一个文本文件,打开后先进行编辑,然后把文件的后缀名更改为.ibl。具体的格式如下所示。

由于计算得到的数据量较大,本文中仅展示了部分数据。在.ibl格式中,open arclength语句只需要在文本开头处输入一次即可,而begin curveX!语句在之后每个截面参数之前均需要输入。

(4).ibl文件截面曲线绘制

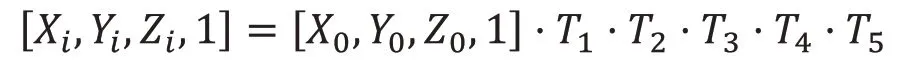

导入.ibl格式文件,在Creo Parametric中生成曲线。与.pts格式相比,可以提高效率,节省时间,导入后如图6所示。

图6 导入.ibl文件后生成的各截面曲线

3)叶片三维建模

叶片的三维建模是对叶片进行切割修型及有限元分析计算的关键步骤。在三维建模以前,需要生成的10个封闭叶片截面曲线,分别旋转至各自截面相对应的安装角度,并移动各截面,使气动中心能重合至一点。

建模时,首先沿叶展方向在叶片截面曲线上分别建立10个基准面,每个基准面都与截面曲线重合。然后选择其中一个基准面进入草绘模式,在草绘模式中,按Alt键单击截面曲线,并使用“旋转调整大小”命令,将截面曲线旋转至与其对应的安装角度。完成之后,依次将其他剩余的截面调整至相对应的安装角度。在调整完扭转角度后,需要将各个截面的气动中心移动至一点,如图7所示。

图7 调整完毕的截面曲线

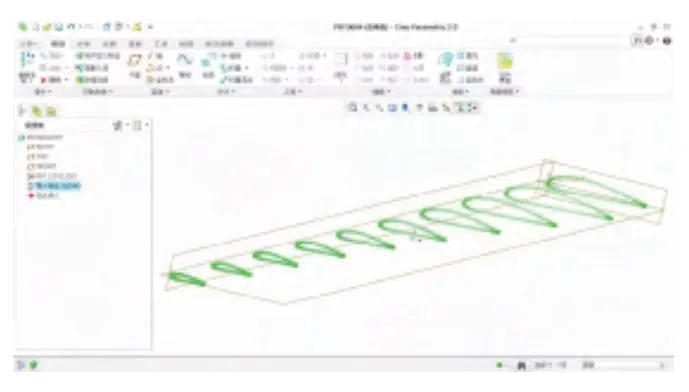

使用“混合”命令,依次选取已经调整完毕的截面曲线,生成叶片的三维模型。生成完毕的三维模型,如图8所示。

图8 叶片的三维模型

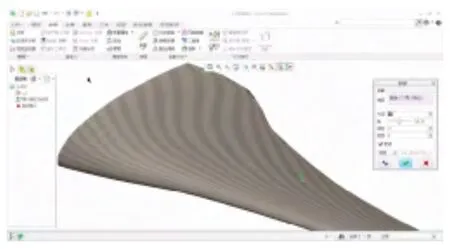

4)叶片曲面分析及检查

通常,由于数据精度的问题,经常会造成曲面在过渡部分曲率大幅变化。有时候会发生扭曲现象。通过使用Creo Parametric软件的“着色曲率”和“反射”命令,找到曲面质量不好的区域,进行针对性的调整,可以得到比较理想的曲面,如图9所示。

图9 曲率检查后翼型曲面

3 叶片的流体仿真及模态分析

叶片的流固耦合分析采用了Flow Simulation软件,它是以SolidWorks作为平台的CFD分析软件;叶片的模态分析采用了Simulation软件,它是一款嵌入SolidWorks中的有限元分析模块,采用了快速有限元算法(FFE),在计算速度上得到了极大的提升[13]。

叶片流体力学仿真利用连续性方程进行计算。它的微分形式为:

对于定常流,密度不随时间变化,因此,连续性方程为:

而模态分析实质就是将一个弹性连续体的振动问题,离散为一个或者有限个节点位移为广义坐标的多自由度系统的振动问题,其运动微分方程可以表示为:

式中,[M]表示构件的总体质量矩阵;[K]表示构件的总体刚度矩阵;{X}表示节点位移列阵;{X''}表示节点位移对时间的二阶导数。

在计算中,流体仿真的风速初始条件设置为12m/s;模态分析中约束条件设置叶根部位为固定约束,即六个自由度均设置为固定,以模仿叶片在风机上的实际情况。通过软件计算,得出了风机叶片流体仿真与模态分析的结果。其中,表5为流体仿真的计算结果;表6为模态分析的计算结果;图10和图11为叶片上、下表面静压力分布图;图12、13为叶片在2阶和4阶的振型情况,这两阶在叶片形变中最为典型。

表5 流体仿真计算结果

图10 叶片上表面静压力分布图

图11 叶片下表面静压力分布图

由图10、11和表5中可以看出,叶片压力最大值为101449.320Pa,在叶片的设计承受范围内。

表6 模态分析计算结果

图12 叶片2阶振型

图13 叶片4阶振型

由公式:

推算出转动时频率f=0.399Hz。而叶片一阶频率为63.742Hz,远大于风机转动时的频率,所以叶片发生共振的可能性很小。

4 结束语

探讨了一种较快捷创建风机叶片的建模方法,并利用Flow Simulation软件对叶片的建模结果进行验证。得到以下主要结论:

1)根据空气动力基础理论,结合威尔逊优化设计方法,计算出了叶片的重要参数;

2)提出了两种不同的方式,将计算出的离散点数据导入Creo Parametric软件,并结合其他参数,使用混合等命令,将多段翼型截面曲线生成光滑的叶片曲面模型,并对生成的实体表面进行了曲面分析与检查,为以后的叶片建模提供了一种行之有效的思路和方法;

3)利用Flow Simulation等软件,对叶片进行了流体仿真及模态分析,通过分析结果,得出了叶片压力最大值在叶片的设计承受范围内,且叶片一阶固有频率远大于风机转动时的频率,叶片发生共振的可能性很小的结论。另外,仿真分析结果验证了建模方法的可行性,并将会对叶片的优化设计及改型研发提供重要的理论数据。这将会大大缩短叶片设计的时间和研发成本。

[1]杨自栋,杜白石.风力机叶片三维线框图的设计和显示[J].西北农林科技大学学报,1997,25(6):69-74.

[2]郭克希,黄文俊,李录平.基于SolidWorks的汽轮机扭曲叶片造型研究[J].机械设计与制造,2007(5):67-69.

[3]杨海成,陆长德,余隋怀.计算机辅助工业设计[M].北京:北京理工大学出版社,2009.

[4]杨涛,李伟,张丹丹.风力机叶片气动外形设计和三维实体建模研究[J].机械设计与制造,2010(7):190-191.

[5]陈云程,陈孝耀,朱成名.风力机设计与应用[M].上海:科学技术出版社,1990.

[6]李伟.风力机叶片设计及气动特性分析[D].呼和浩特:内蒙古工业大学,2010.

[7]包飞.风力机叶片几何设计与空气动力学仿真[D].大连:大连理工大学,2008:26-27.

[8]徐燕飞,席德科,田彬等.风力机设计与数值模拟分析[M].机械设计与制造,2006(7):18-20.

[9]Tony Burton.Wind Energy Hand Book[M].New York:John Wiley&Sons Ltd,2001.

[10]陈家权,杨新彦.风力机叶片立体图的设计[J].机电工程.2006,23(4):37-40.

[11]杜晓增.计算机图形学基础[M].北京:机械工业出版社,2004.

[12]GuanpengXu,LakshmiN.Sankar.ComputationalStudyo fHorizontalAxisWindTurbines.J.Soul.Energy.February 2000,Volume122,Issuel:35-40.

[13]王福军.计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2004.