CCD曝光工艺常见缺陷及解决办法

2014-12-18高建威向鹏飞杨修伟袁安波

高建威,向鹏飞,邓 涛,杨修伟,袁安波

(重庆光电技术研究所第1研究室,重庆 400060)

随着电荷耦合器件(Charge Coupled Device,CCD)[1]技术的发展,同等芯片面积的CCD像元数不断增加,像元尺寸不断缩小,光刻特征尺寸随之不断减小[2]。在工艺制作过程中引入的各种图形缺陷将更易导致器件直流和交流参数的下降,使得器件电学功能、光学性能不正常,比如导致多晶硅同层、层间漏电甚至短路,器件成像产生黑点、黑条、亮点、亮条等缺陷,最终导致器件可靠性下降甚至报废。在光刻的整个工艺过程中,涂胶、曝光、显影[3]3个步骤中,曝光工艺是重点,决定了光刻工艺质量的优劣[4]。因此,确定CCD曝光工艺中的图形缺陷类型,分析其形成的原因,提出相应的消除缺陷的措施,对提高器件成品率具有重大意义。

本文以像元尺寸为9μm×9μm的10 000×10 000元可见光CCD作为研究对象,就CCD曝光工艺缺陷及其原因进行了分析,并提出了相应解决办法,使产品的成品率得到提升[5]。

1 实验方法

10 000×10 000元可见光CCD的像元为9μm×9μm,而其沟阻、势垒、多晶硅、抗晕漏等多个层次的最小线宽为0.5μm,且具有线条分布密集、线条形貌要求高等特点。曝光工艺缺陷给器件带来的影响更大,更易导致器件性能的下降。采用的实验方法为利用清洗过的硅片进行涂胶、曝光、显影等工艺,然后采用显微镜、CDSEM、硅片表面缺陷探测等设备进行缺陷检测和分析。硅片表面缺陷探测采用以光散射为基础的缺陷识别技术[6]。缺陷的尺寸、外型、成分、表面状况直接影响到散射的光强,对光散射过程加以修正便使测量设备能区分出是缺陷散射光还是图形边缘散射光。该技术利用重复图形的规律性来识别此特定的散射光并用滤光器将其挡住,剩余的散射光便为缺陷散射光,从而捕获到硅片表面缺陷形貌。

2 曝光中产生的缺陷及解决方法

对于小线条而言,当线宽差异在10%以上就会影响后续工艺的稳定性[7],尤其是像多晶硅、接触孔等在光刻后需要刻蚀的层次,因此需线条满足圆滑清晰、均匀性好和台阶覆盖性好等要求。解决缺陷的应对方法主要分为3部分:(1)原始工艺优化。(2)机台和工艺的日常监控。(3)产品的监控和处理[8]。由于工艺条件都是成熟工艺,所以本文主要针对后面两条问题进行。

2.1 线宽均匀性差

线宽均匀性差是曝光过程中常见的问题,占到了统计缺陷总量约62%,这种缺陷对小尺寸的管芯影响较小,但对大尺寸管芯的影响却是致命的,会影响CCD光响应均匀性和各输出抽头之间的一致性。导致线条均匀性不好的原因有:(1)光刻胶膜厚不均匀,由此产生的不均匀主要是中间和边上的线条线宽不同,或硅片中间窄两边宽,或中间宽两边窄,这就需要调整涂胶的预转速。这是造成线条均匀性不好最常见的原因[8]。(2)若线条线宽表现为一边宽一边窄,其原因应是焦平面不平,这时需要做 IQC(Image Quality Control)确认机台中石头或承片台的角度是否偏差过大。(3)线条线宽表现为个别固定区域线条不均匀,其原因应是承片台个别区域有凸起或光的均匀性不好。此时应检查承片台上是否有异物导致片被吸住后不平,检查光的均匀性是否异常。

根据以上原因,经过试验对QC(Quality Control,质量控制)规范[9]进行以下完善:(1)每天检验胶膜厚度和均匀性,偏差在5%以内为可接受。(2)每天检验光刻机IQC,调整各参数偏差。(3)每周用专用器具对承片台进行清理,并用专用片检验承片台的清洁度。

2.2 显影不净有底膜

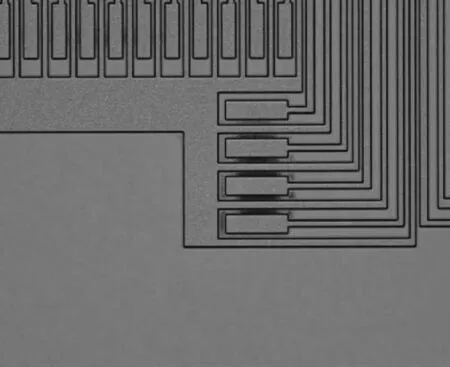

显影不净有底膜的情形如图1所示,这种缺陷占到缺陷总量约9%。底膜的产生原因从根本上说就是硅片上有部分区域在曝光时无法曝光完全而形成的,这对后续的注入或刻蚀工艺都有破坏性的影响。当有底膜时首先应该检查承片台上是否有异物使得硅片局部凸起而无法曝光完全,如果有异物将其清理即可。如果曝光设备经确认正常,则应检查光刻胶,比如光刻胶内是否有浓度不同的杂质,检查光刻胶是否过期或有颗粒[10],涂胶时的回吸是否正常,是否需要清洗胶泵和管路等。

图1 台阶较低处有大范围底膜

根据上述原因对QC规范进行的完善为:每天做片前曝光专用监测图形,然后经缺陷检测扫描,若发现类似问题就对光刻机和涂胶机进行检测并排除问题。

2.3 散焦

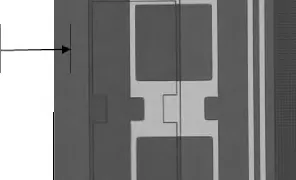

缺陷占到缺陷总量约8%,曝光完成后胶的线条应该是清晰的,其底边角度要>85°,尤其是一些细线条尤其要注意角度,角度达不到要求则会影响后续的刻蚀等工序,在显微镜里观察则会看到线条的边较粗,如图2所示。在线宽测试仪下看则是线条的上下表面间斜坡大,如图3所示。

图2 散焦引起的图形变模糊

图3 线宽测试仪下观察线条的边缘倾斜度差

引起线条斜边达不到要求的主要原因是:(1)光的聚焦程度不好,光线的离散程度过大或光的镜头距离硅片聚焦较近或较远,这时就需要调整镜头的位置以及光路使光可聚焦在测试图形上。(2)硅片表面台阶过高,这时就需要手动调节焦距来使条件达到要求。(3)硅片本身平整度差导致局部变形或承片台有沾污,此时就需要清理。

根据以上原因,对QC规范的完善为:首先每次更换曝光光源要对光路进行重新校准。其次对厚度异常的硅片在随片单上进行明确的标注,然后手动做出补偿。随后对制作的芯片在投片时和做多晶硅时进行平整度检测。当硅片没有问题而曝光散焦时,则进行承片台的检测和清理。

2.4 对位偏差

这种缺陷占到了缺陷总量约17%,曝光的图形未对准在原来的图形上,形成了偏移,这种状况主要发生在工艺流程的后段[11]。图4中的图形向右偏移了20μm。

图4 金属布线层偏离原位置

形成偏移的原因有以下几种:(1)标记位置将产生损伤或扭曲,这使得光刻机对准产生扭曲,影响对准精度。此时需先将标记所在区域整体曝光出来刻蚀掉,这可减少标记上覆盖的薄膜厚度。(2)光刻机的步进精度异常,该原因引起的对位偏差通常较小,但在整片上的不同区域偏差则可能会不同,这时就需要重新校准曝光机的步进精度。(3)曝光程序异常,使得管芯分布位置改变,光刻掩膜版上的区域选择产生位移,这时就需要检查曝光程序的各参数。

根据以上原因,对制作和QC规范的完善为:首先当硅片制作到多晶硅层次时进行标记清理,将标记上的薄膜进行一定程度的清理,然后每个月对光刻机的步进进度进行校准。最后,程序做好后由2~3人进行检验,并曝光进行再检验。

2.5 线条呈不规则形状

该种缺陷占缺陷总量约3%,曝光所得线条应两边相同,但偶尔会遇到线条在不同方向上所得形貌差异较大,这对线宽控制的影响较大,一旦疏忽则不易发现,且容易在腐蚀时产生浮胶现象,如图5所示。

图5 线条的右边呈波浪形

图5是因为光刻机光路角度不正导致的异常,需做光刻机保养来校准机器参数,甚至需调节光路。

根据以上原因,对QC规范的完善为:每个季度对光刻机进行FEM(Focus and Energy Marix)校准,在每次换完光源后对光路进行检测。

3 结束语

通过对曝光工艺引起的各种图形缺陷的产生原因进行分析,发现图形缺陷主要是由工艺条件变化[11]、设备参数变化、硅片表面材料及应力损伤、表面沾污和人员操作失误引起。本文针对不同缺陷类型,找出了消除曝光缺陷的有效方法,并将这些方法形成规范,该规范主要针对操作、维护、检测、维修等方面。实施以上规范后,器件曝光过程中的缺陷经验减少了约97%,这使器件的成品率和可靠性得到了显著提高。

[1]JANESICK J R.Scientific charge-coupled devices[M].Bellingham:SPIE Press,2001.

[2]肖啸,刘世杰.光刻技术发展现状分析[J].乐山师范学报,2004(5):24-29.

[3]刘德雄.光刻基本原理[M].浙江:浙江大学出版社,2011.

[4]邓涛,李平,邓光华.光刻工艺中缺陷来源的分析[J].半导体光电,2005(3):229-231.

[5]PETER V Z.芯片制造—半导体工艺制程实用教程[M].5版.韩郑生,赵树武,译.北京:电子工业出版社,2010.

[6]姜耀东.基于激光散射光分布的表面粗糙度在线测量方法[J].仪器仪表与分析检测,2013(1):22-24.

[7]MICHAEL Q.半导体制造技术[M].北京:电子工业出版社,2009.

[8]张赞彬.光刻区缺陷管理[J].集成电路应用,2006(11):40-42.

[9]盛柏桢.ASML和清华大学合作开展光刻技术研究[J].半导体信息,2003(2):2.

[10]张故万,袁安波,雷仁方.颗粒对CCD光刻图形完整性的影响分析[J].半导体光电,2012(1):53-56.

[11]王阳元,关旭东,马俊如.集成电路工艺基础[M].北京:高等教育出版社,1991.