基于ANSYS的高压加热器应力应变分析

2014-12-18李小汝覃才友

李小汝,黄 娟,覃才友

(四川工程职业技术学校 机电工程系,德阳 618000)

0 引言

高压给水加热器(高加)是核电和火电提高热经济性的重要铺机。由于高加承受的汽水参数较高,工作环境恶劣,因此高加的设计、材质、制造、检修和运行都提出了很高要求,一旦发生故障停运,将会影响电厂安全经济发电,甚至造成设备和人员伤亡。高加作为一种大型的高压高温的换热设备,其设计制造存在一定的技术难度,所以大多数从国外引进相关技术,甚至材料和零部件等也是从国外购入,大多数的技术数据和指标来源于国外,缺乏对我国具体情况的验证性分析和实验[1,2]。

随着高压加热器向着大型化、高参数、复杂化方面发展,常规的靠经验公式设计压力容器零部件的方法受到了限制[3],使用有限元方法进行压力容器的设计和分析已经越来越普遍。许建民,王晓清[4]等人模拟了波节管换热器的应力分布情况,并与试验进行验证分析。杨宏悦,蔡纪宁[5]对某大型固定管板换热器管板进行了温度场和热应力场的数值模拟,并提出了温度场和热应力场迭代计算的必要性。为简化带膨胀节固定管板换热器的有限元计算,周林探讨了简化膨胀节的计算方法,其计算结果与全模型相差约2.6%,表明了其简化模型的可行性[6]。马永其VC++语言构建了固定管板式换热器的有限元应力分析系统框架,为换热器的开发设计人员提供了有力工具[7]。文献大多数都只涉及应力分析,对大型高压加热器的应变分析较少。本文以日本三菱生产的JG1420高压加热器为对象,分析高压加热器在3种不同工况下的应力应变,以期为高压加热器的设计和开发人员提供指导意见和参考价值。

1 高压加热器有限元模型的建立

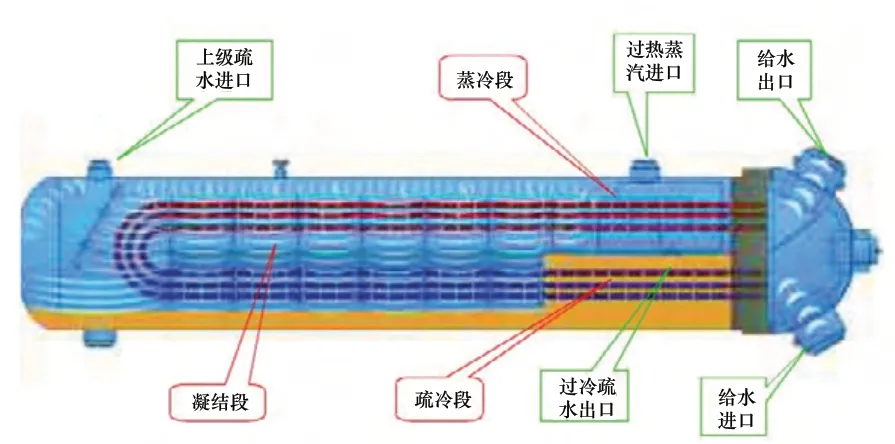

本文研究的JG1420高压加热器属于三段式U型换热设备,如图1所示。

图1 高压加热器模型

其基本运行参数如表1所示。

表1 高压加热器的运行参数

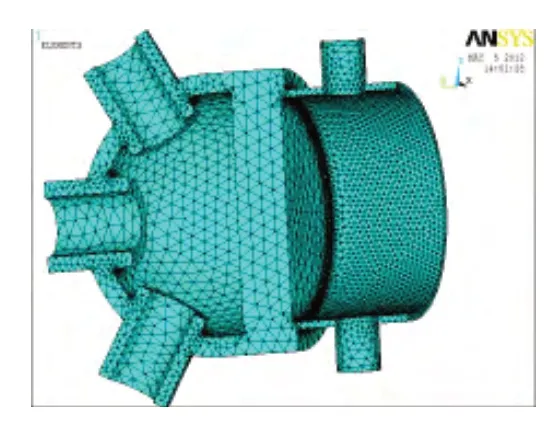

由于模型很大,需要对模型做适当的简化处理。由于整个前后对称,分析时取模型的一半计算,在壳程侧,根据边缘效应[7],外伸长度取为500mm。根据GB151将管板上的孔和换热管简化掉,等效为均质各向同性实心板,根据GB151和部标JG4732,确定管板的刚度和强度削弱系数,等效后的管板泊松比ν*=0.3,刚度削弱系数λ=0.45,强度削弱系数β=0.4。利用ANSYS的APDL直接建立高压加热器的三维简化模型,并用SOLID87划分网格,其模型如图2所示。

图2 高压加热器的有限元模

2 高压加热器的应力应变分析

该高压加热器壳程材料为SA516M-Gr485,管板材料为SA266-C2,表2列出了两种材料在不同温度下的屈服极。

表2 管板和壳程材料屈服极限

由于高压加热器在运行过程中,压力载荷和温度载荷可能同时作用或者单独作用,因此,本文分别分析了温度,压力和温度压力耦合作用下高压加热器的应力应变情况。

2.1 温度作用下的应力应变

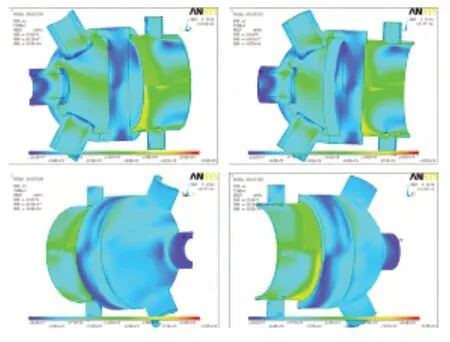

为了获得高压加热器的热应力及应变,需要对高压加热器进行温度场的模拟,再将温度场作为结构分析的载荷施加到模型中,施加相应的约束条件即可,分析结果如图3所示。

图3 只有温度作用下的应力分布

图4 只有温度作用下的应变分布

从图3中可以看出,热应力主要集中在管板和壳体的连接处,最大热应力是242MPa,主要原因是管板和壳体连接处的不连续以及此处的温度梯度较大,壳体和管板的线性膨胀率不同导致的。实际工程中,高压加热器发生故障最多的地方也是管板和壳体连接的地方,经常因为应力过大,塑形变形失效后发生泄漏的事故。从图4中的应变图中可以看出,应变的主要区域位于管板和壳体连接处,在壳侧隔板上半部分应变明显大于下半部分,最大应变发生在壳侧隔板的上半部分区域,最大应变值是2.91×10-2。

2.2 压力作用下的应力应变

施加对应的约束和边界条件后得到的应力云图如图5所示,从应力云图看出,最大应力为313MPa,发生在疏水出口的尖角出,这里实际上是由于模型几何形状导致的,从整体来看,在过渡圆弧出的应力都比较大。壳侧与管板相连接处,倒角过渡圆弧地方应力达到215MPa。

图5 只有压力作用下的应力分布

从图6中可以看出最大的应变发生在管板管程侧的过度圆弧处,最大应变值为1.12×10-2,应变的主要区域在过渡圆弧处,在过渡圆弧处的应变分布比较均匀,并且管板的应变明显高于封头和管壳。

图6 只有压力作用下的应变分布

2.3 温度和压力耦合作用下的应力应变

图7 耦合作用下的应力分布

在温度和压力耦合作用下的分析中,结合只有压力和只有温度情况下的约束和边界条件,即可得到耦合作用下的应力场。其应力分布云图如图7所示。

从图7中可以看出,温度和压力共同作用下,其应力分布和单独热应力作用下的分布情况大致相同,温度热应力的影响不容忽视。对于管板,在管板圆心处相对其他要稍大,而球形封头应力主要集中在相惯的几个过渡圆弧处,平均都达到了200MP。

图8 耦合作用下的应力分布

从图8可以看出,应变的分布区域和应力分布区域有些不一样,最大的应变在壳体和管板连接处,其最大应变值为1.96×10-2,最大应变值小于只有热载荷作用下的应变,这说明耦合作用下并没有导致应变的继续增加,反而舒缓了应变。应变的分布规律和热应力分布规律大致相同。封头和管板接触的地方应变明显小于只有热载荷的情况,这种差异是由于热应力和压力耦合作用的结果。

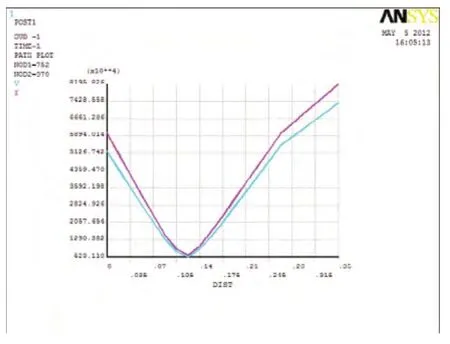

根据上面的应力分布图,选取以下几个路径观测其应力随着路径的变化情况。

PATH1:管板和壳体接触的倒角圆弧圆周方向。

PATH2:管板厚度方向,由管侧指向壳侧。

图9 PATH1上的Von Mises Stress和Stress Intensity

从图9中看出,在路径1上,在靠近管板的壳体厚度方向,由于连接处的过渡圆弧的影响,应力出现几个小的峰值,最大的Von Mises Stress应力是155.3376MPa,最大Stress Intensity应力为162.5181MPa。

图10 PATH2上的Von Mises Stress和Stress Intensity

从图10中看出,在路径2上在管板的两侧应力稍大,最大的应力发生在壳侧,最大Von Mises Stress为73.53MPa,最大Stress Intensity为81.95826MPa,没有发生塑形变形。可以看出Stress Intensity曲线和Von Mises Stress变化规律相同,但是Stress Intensity比Von Mises Stress曲线高,所以用第三强度理论对高压加热器进行校核是偏于安全的。

3 结论

本文通过ANSYS软件模拟了JG1420高压加热器在只有温度、只有压力和温度压力耦合作用三种情况的应力应变,得到如下三个结论。

1)不同载荷对高压加热器的作用下,其应力应变分布大致上相似,危险的区域主要在管板和壳体接触的区域和管板的过度圆弧处,实践证明,这些地方也是高压加热器最容易产生裂纹而导致泄漏的地方。

2)只有热应力下最大的应变和压力与热应力耦合作用下发生的位置大致是相同的,但是并不是耦合作用下应变最大,相反是耦合作用下应变减小了48%,这主要是在耦合作用下,热应力是二次应力,使得应力重新分布,并且协调了变形。

3)热应力和压力耦合作用下不是最危险的工况。比如在管板和壳体接触的区域只有热应力下的平均应力和温度压力耦合作用下相当,平均为230MPa左右。热应力在结构不连续处危害起到了主导作用,对结构连续处热应力的二次应力效果使得变形得到缓和。

[1]郑津洋.我国承压设备学的研究现状和优化研究领域[J].石油机械,2005,33(3):21-25.

[2]薛明德,黄克智,等.中国管板设计方法的研究进展[J].压力容器,1991,8(5):73-79.

[3]支浩,汤惠萍.换热器的研究发展[J].化工进展,2009,28(增刊):338-342.

[4]许建民,王晓清,等.波节管换热器管板应力分析[J].石油化工设计,2006,24(1):28-30.

[5]杨宏悦,蔡纪宁,等.大型固定管板式换热器管板稳态温度场及热应力场分析[J].化工设备与管道,2006,43(1):11-15.

[6]周林,张小平.含膨胀节固定管板换热器管板的简化计算探讨[J].炼油技术与化工,40(12):33-36.

[7]马永其.面向对象的固定管板式换热器有限元应力分析系统[J].计算机与应用化学,2001,18(1):48-51。

[8]GB151-1999.钢制管壳式换热器[S].