基于机器视觉的螺栓智能装配系统

2014-12-18钟佩思吕晓东吝伟伟梁中源

葛 旋,钟佩思,吕晓东,吝伟伟,梁中源

(山东科技大学 先进制造技术研究中心,青岛 266590)

0 引言

螺栓连接是零件之间的一种重要的连接方式。它在装配作业中占有相当大额比重。螺纹装配的好坏直接影响到零件的稳定性和整体的质量。传统的手工装配,对于繁多的零件装配起来效率低下,需要人工一一识别螺纹孔位置手工装配。现阶段的机器螺纹装配,虽然在生产效率上相比人工装配大幅度提高,但大多只能完成点对点的同一类零件的螺纹装配,生产柔性化低,不能满足多类零件的小批量生产的需求。针对机器人螺纹装配柔性化的需求,提出了一种采用机器视觉识别出零件螺纹孔位置,计算出螺纹孔坐标,分析出螺纹孔排列规律,从而引导装配机械手完成位姿旋转变化,完成对螺纹孔的装配。本文利用OpenCV完成对零件的检测和识别、测量。OpenCV是Intel开源计算机视觉库。它由一系列 C函数和少量C++类构成,实现了图像处理和计算机视觉方面的很多通用算法。

1 螺纹智能装配系统

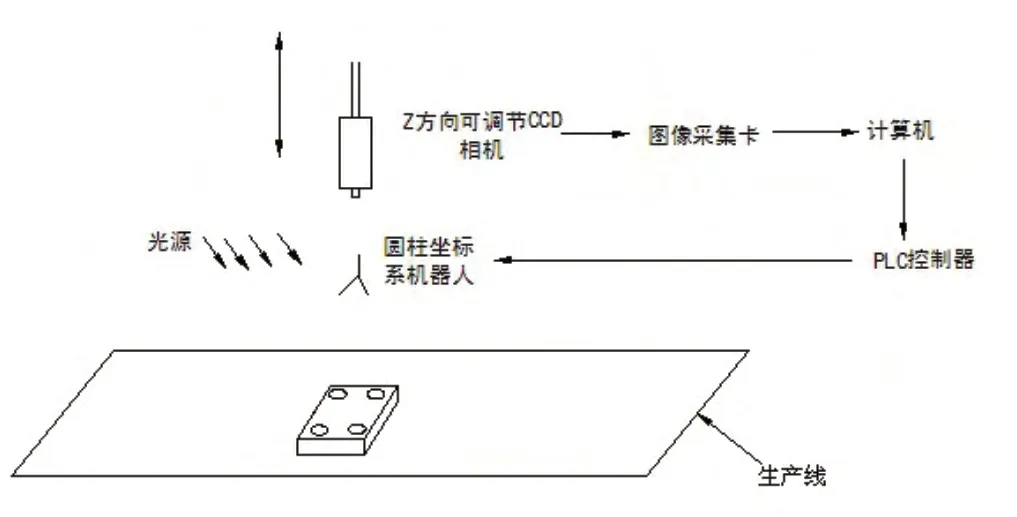

系统主要有视觉系统和圆柱坐标系机器人系统构成。视觉系统由一个Z轴向可移动且XY平面固定的CCD相机、图像采集卡、图像处理计算机构成。对某类零件的首次螺栓装配,需预先调整CCD相机Z方向位置,保证测量精度最好。当生产线上零件到达相机识别区域中心后,传送带停止运动,由CCD相机拍摄图像,经过图像采集卡采样、量化以后转换为数字图象信号并输入、存储到计算机,由计算机处理后识别计算出螺孔中心位置。在识别和定位出螺孔中心坐标后,控制器首先控制圆柱坐标系机器人从螺栓存储机处夹取螺栓,然后控制机器人完成回转运动和直线运动,使螺栓中心位置对准螺孔中心、释放螺栓,并由螺栓拧紧机械手完成拧紧动作。系统图如图1所示。

图1 装配系统示意图

1.1 零件信息测量与定位

传输给电脑的图像信息,经图像处理、图像分析、图像,通过滤波、二值化化、数学形态变化、特征提取等方法,从图像中获取有用的零件信息。对于不同大小的零件,摄像机与零件的距离远近,会直接影响到测量的精度,选择合适的距离尤为重要。采用相机方向Z方向距离可调节,对某一类零件的首次测量进行分析比对,选择出最合适的测量距离。固定相机,完成后续同一类零件的装配。

1.2 零件的装配

首先装配前需要选择合适的夹具和、零件锁紧机构,夹具和零件锁紧机构保证零件中心在摄像机光线中心附近。当零件运动到摄像机目标区域后,经分析处理提取出零件信息。然后机械夹紧定位,螺栓装配机械手将螺栓引导进去螺纹孔中,然后拧紧机械手完成螺纹拧紧。我们只需要对不同类的零件更换不同的引导夹具和零件锁紧机构,不要对螺纹装配机器人进行点对点的示教工作,大大的提高了生产柔性化,节约成本。

2 装配过程关键技术

2.1 生产线同一类工件,首次相机Z方向位置调整

在测量系统中,物距常发生变化,从而使像高发生变化,所以测得的物体尺寸也发生变化,即产生了测量误差[1]。为保证相机测量精度和结果的准确性,对于不同种类零件的螺纹装配,在进行第一次装配前需要进行相机位置调整,选择出测量精度最高相机位置。因为螺纹孔中心测量误差对结果影响很大,当摄像机距离工件较远时,测量精度就会产生较大的偏差。当某类工件第一次到达检测区域时,相机在零位置进行工件孔径测量,测量完成后CCD相机Z方向位置调整,首次相机位移△Z(△Z的选取不宜太小),然后再次进行测量。将相机位移前后两次测量的孔径值相减,如果差值小于误差允许范围ε,则继续向。如果差值大于允许范围ε,则沿刚才搜索反方向继续位移△Z/2并测量结果,计算此次与前一次测量结果差值,如果小于允许范围ε,则搜索停止。此处位置为最佳位置。如果差值大于允许范围ε,继续沿刚才方向位移△Z/4并测量,直至差值小于允许范围ε,则此处位置为最合适测量距离,CCD相机被固定。

生产线开始生产,零件到达相机检测区域进行图像处理,测量中心位置坐标和螺纹孔分布规律。从而引导机械手完成装配。此搜索迭代放法,移动迭代公式为△Zk=2k。其迭代搜索原理图如图2所示。

2.2 孔类直径圆心检测方法

本文采用OpenCV自带函数cvFindContours对零件进行轮廓检测,cvFindContours函数功能:对图像进行轮廓检测,这个函数将生成一条链表以保存检测出的各个轮廓信息,并传出指向这条链表表头的指针。对轮廓检测得到的所有内轮廓进行分析,分析出哪些轮廓是螺纹孔。在生产线开始工作前可以预先设定生产线加工最小螺纹孔直径为dmin,最大螺纹孔直径为dmax。这样可以减少后面的检索量。

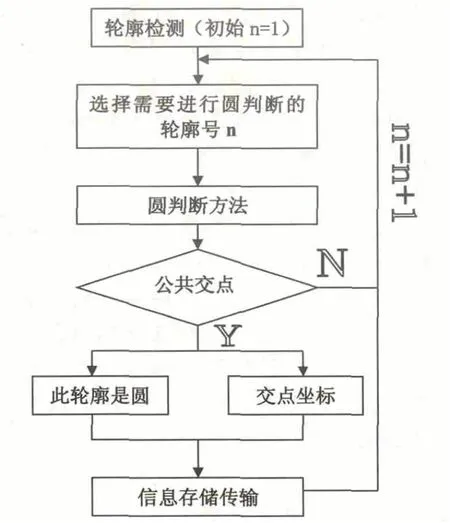

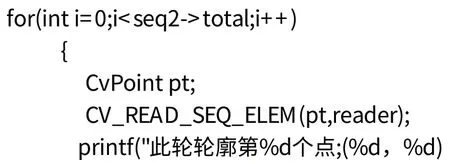

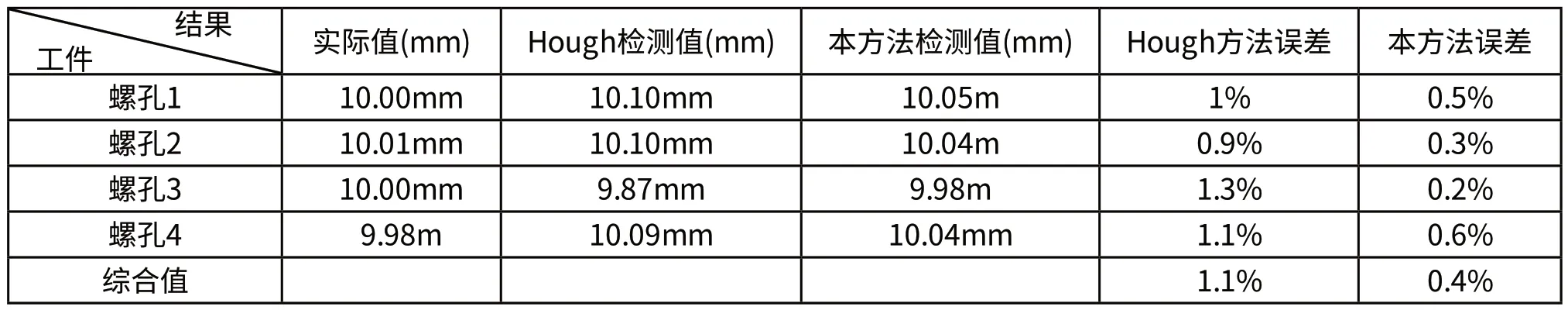

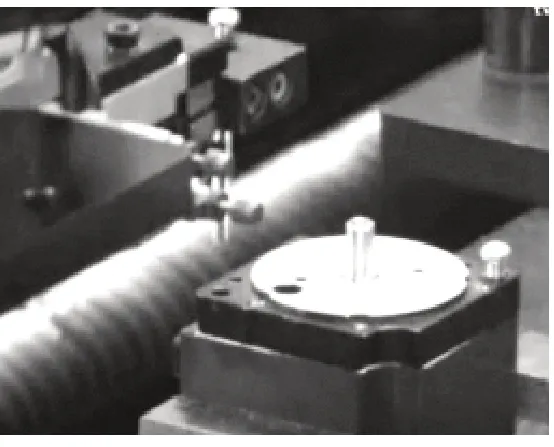

具体方法是首先进行轮廓点坐标相减运算,若有大于螺孔最大直径dmax的,则不是螺孔。直接剔除,重新排列轮廓序列。然后对检测出来的内轮廓连进行一一分析比对,筛选出螺纹孔轮廓,然后显示其坐标。圆轮廓具体筛选方法,对某一轮廓上随机采样图像点P1(X1,Y1)和图像点P2(X2,Y2),且dmin<| P1P2| 图2 图像的二值化处理可以很好的区分背景和零件,减少了一些无用信息。因此阈值在图像处理过程中被调整到合适范围,通常灰度255为背景,灰度值为0为零件。轮廓检测结果如图4(a)和4(b),其中4(a)为零件俯视图,4(b)为将轮廓检测的轮廓加粗显示。左上孔为孔1,左下孔为孔2,右上孔为孔3,右下孔为孔4。 图3 检测流程 图4 零件图 轮廓检测的部分代码: for循环对cvFindContors检测出来的轮廓分别进行提取,得出轮廓上所有点坐标。结果如图5所示。 图5 运算结果 传统的圆检测方法主要运用Hough变换,Hough变换是一种利用图像的全局特征将特定形状的边缘连接起来,形成连续平滑边缘的一种方法。它通过将源图像上的点影射到用于累加的参数空间,实现对已知解析式曲线进行识别。此检测方法运算复杂,难以满足生产线高效率的需求,而且Hough检测方法误差较大。本文采用的方法,运算简单,实时性较高,可以满足生产需求。表1是对同一零件的两种不同方法检测结果的对比,从表格后两列可以看出本文方法明显优于Hough检测的方法。 在装配线上进行零件的螺栓装配实验,如图6所示圆柱坐标系机器人正在进行螺栓装配实验。实验过程下位机使用CPMIA 型PLC 控制器,图像输入设备是采用东芝泰力 CS8310Bi 2/3"型轻量黑白相机模拟形,41万像素,图像采集卡选用MVE8100 PCI-E四路高清实时图像采集卡,其数据传输速率可达250MByte/S,使用的4线3D梳状滤波器能自动消除噪点、抗混叠滤波等技术,使图像清晰度更高、图像采集的实时性能更强,采样频率更高。系统各部分运作过程是电脑负责将图像采集卡采集的图像信息处理和识别,并将识别的结果转化为PLC信号反馈给下位机PLC,PLC将位移角度位置等参数传给机器人控制器,控制机械手完成移动和转动运动,完成螺栓的装配过程。 表1 不同方法检测结果对比图 图6 装配实验图 实验表明,系统可以快速而精确地测量工件。系统可以根据生产需要预先设定一些参数,减少工作量。对传统的点对点的装配动作结合机器视觉和图像处理技术,使装配生产具有更高的柔性化,减少了人工的工作量和大量的示教工作。 [1]魏宝,陈玉成,户凯,陈明山.机器视觉系统在连接器自动装配中的应用[J].机电元件,2013. [2]廖维.基于机器视觉的工件加工尺寸在线测量方法与系统研究[D].武汉理工大学,2012.

3 图像测量结果和装配实验

4 结束语