高效自动攻丝机的设计及控制研究

2014-12-18刘本学

刘本学,申 俊,董 刚

(郑州大学 机械工程学院,郑州 450001)

0 引言

建筑工程热水管道的安装所使用管道材料为玛钢材料,该材料的性能特点为:抗断性能优良、抗脱性能好、抗锈蚀能力强和抗滑性能强。并且相对于钢材材料来说,玛钢材料价格低廉,因此在水暖工程上应用广泛。水暖安装在安装时,管路的密封需要用到相应的堵头,依据行业标准与实际的安装情况:R1/2型堵头应用最为广泛(其为入户水暖管道最后密封部件),市场需求量最大。生产此类堵头的设备须满足低廉快捷的要求,现有的堵头攻丝设备,在使用过程中存在如下问题[1~3]:

1)生产效率低;现有的加工机械为单机操作,单台机器一次仅能加工一个堵头,生产效率低。

2)自动化水平低;在生产过程中,现有攻丝机需人工根据肉眼判断攻丝深度,然触动开关实现电机正反转工作,整个加工过程,人员劳动强度大,生产效率低。

3)电机损坏大,单件用电量高;由于堵头在加工过程中,需要工人开动按钮操纵电机的正反转才能实现攻丝和退丝的功能要求。电机的正转向反转快速转换过程中,电流增大,发热量增多,导致耗电增多,电机寿命降低。

基于现有堵头攻丝机的诸多缺点,本文进行了一种新型高效自动攻丝机的设计。

1 新型自动攻丝机结构特点

为了克服现有堵头攻丝机的不足,新设计的自动攻丝机结构如图1所示。

图1中,1为机架,2为动力总成系统(主要包括电动机与减速机),3为换向总成系统,4为刀具加工总成系统,5为电器控制系统与气动执行元件,6为毛坯输送总成。

图1 攻丝机机构图

该结构的显著特点为:1)采用机械、气动和自动化组合,自动化程度高,加工精度高;2)采用新型结构保证在加工和卸料过程中电机不正反转交替,延长使用寿命并节约能源;3)采用传感器及执行元件降低工人劳动强度;4)一次可以生产多个堵头(本方案为四个,数量可以根据现场布置添加),生产效率高。

自动攻丝机采用全自动模式进行生产,并通过相应的传感器来满足工艺精度、加工效率和工作可靠性要求,利用传感开关等来控制自动攻丝机的加工与退刀过程[4]。全自动攻丝机生产过程如图2所示。

图2 攻丝机加工原理图

工件在传送带的带动下前行,走到位置传感器5时,传送带停止,攻丝机刀具下行对工件进行加工,加工至设定深度(加工完成或其他)时,攻丝机刀具位置传感器2感应到相应加工距离,并通过控制器控制攻丝机换向机构进行换向。同时,在攻丝机的加工刀具离开工件之后,传送带开始运行,已加工工件被输送走,为加工工件到达加工位置等待下一循环。这样整个过程中操作人员只需要在工作台左侧将工件逐个安放于工作槽中即可。

2 不停机换向机构的设计

自动攻丝机在加工完成后应具有相应的退刀过程,以此来保证工件的合理取出与自动加工的延续性。与现有攻丝机技术相比,本文所设计攻丝机在工件加工完成后的退刀,不需要电动机的反转,通过中间换向机构即可实现退刀,其优点在于可以避免电动机的频繁启停,提高了电机的使用寿命,并降低能耗。图3所示为所设计的相应的不停机换向机构图。

图3 换向机构图

自动换向的实现主要通过:正转时,花键套与上部轴连接,反转时,花键套与下部机构连接,正反转的输出装置装有中间惰轮实现转动方向的改变。如图3所示,在轴系的空间布局中,通过合理的轴系布局使动力输出轴2、惰轮轴14、中间轴9上面的齿轮:动力输出轴齿轮15、中间惰轮12、中间齿轮11啮合,同时保证动力输入轴齿轮7与中间齿轮10啮合。

具体的工作过程为:

动力输入由联轴器输送至换向机构输入轴8,输入轴带动输入轴齿轮7运转。通过啮合传递带动中间齿轮10、中间轴9、中间齿轮11运转,之后,中间齿轮11带动惰轮12运转,啮合传递带动输出齿轮15,输出齿轮15固定安装于换向外花键。在气缸活塞位于行程下端时,拨叉杆带动拨叉与连接构件6,是输入轴与输出轴通过外花键与花键套直接连接,此时动力由输入轴8直接传递到输出轴2,从而带动带轮1运转,使动力输送至进给系统。此过程中,输出齿轮15与换向外花键在轴承上面空转,不传递动力。当气缸位于行程上端时,拨叉杆带动拨叉与连接构件6上行,输入轴与输出轴不再直接相连,此时,输出轴2与换向外花键16相连,此时由于输入轴输入的动力带动相应的齿轮与轴系运转,齿轮15固定连接在换向外花键16上面。动力的传递路径为:输入轴→中间轴→惰轮→输出轴。传递过程中经过三次齿轮外啮合传递,此时,输出轴带动带轮的转向与气缸活塞位于下止点时带轮转向相反。这样通过控制气缸的活塞位置就可以调节相应的动力输出方向,以此来达到控制自动攻丝机的加工与退刀过程。

3 自动攻丝机的基本控制设计

3.1 毛坯工件在传送带上面的控制

工件在传送带上面运行过程中,通过位置传感器来感触毛坯工件位置,在毛坯运行至攻丝机加工刀具正下方时,相应的位置传感器发出信号,通过控制单元令输送机停止运行,以保证工件加工的精确度,在加工完成后,控制单元指令输送机继续运行,以此保证后续工件的加工[5]。

3.2 自动攻丝机动力部分及工件加工的控制

攻丝机的动力部分由电动机与气动元件提供,其中,电动机为刀具的进给与退刀过程提供动力,完成相应的加工流程,气动元件为工件加工时毛坯的定位提供相应的动力。

攻丝机床工作循环:工件在传送带上位置确定以后,气动元件带动挺杆,顶住毛坯工件以保证在加工过程中毛坯不可移动。此时,机床控制中心发出刀具下行信号,攻丝机刀具下行并完成相应的加工过程,到达攻进终点后,控制中心启动换向机构完成换向,使刀具反转,攻丝机回到原位,自此过程中气动部分收回挺杆,完成一个工作循环。攻丝机操作循环示意图如图4所示。

图4 攻丝机操作循环

自动攻丝机自动控制的设计与实现:根据设计要求,在控制器的作用下实现各工作装置的动作[6,7]。基于加工零部件的精密要求程度,在攻丝过程中不涉及到反馈信号,各工作装置的动作依靠位置传感器来进行相应的控制。

通过应用PLC来控制电动机的启动等一系列操作,来实现在攻丝过程中加工循环的连续性。当前,PLC作为一种工业控制计算机来完成相应控制,具有系统构成简单,工程造价低,编程方便等优点,易于推广应用[8]。右图5是基于PLC所做的控制流程图,以此来实现攻丝机的攻丝操作。

在毛坯工件有输送带输送至准确位置并静止后,控制中心发出相应指令,以此令气动系统执行进给系统总成中气缸活塞下行,带动挺杆运动,以此来使毛坯工件固定于工作台面上,保证在加工过程中,毛坯工件不随刀具移动。与此同时,控制单元控制换向机构气缸活塞下行,使得换向机构输出动力传递至刀具进给系统中,令刀具下行,对工件进行相应的攻丝加工。工件的加工深度由刀具位置传感器来控制,在工件加工至合适深度后,传感器接感应刀具位置,发出信号至控制单元,控制单元控制换向机构气缸活塞上行,以此来完成退刀过程,在刀具上行过程中挺杆收回。挺杆收回后,控制单元控制输送机运行,传递下一工件至合适位置再进行相应的上述循环。

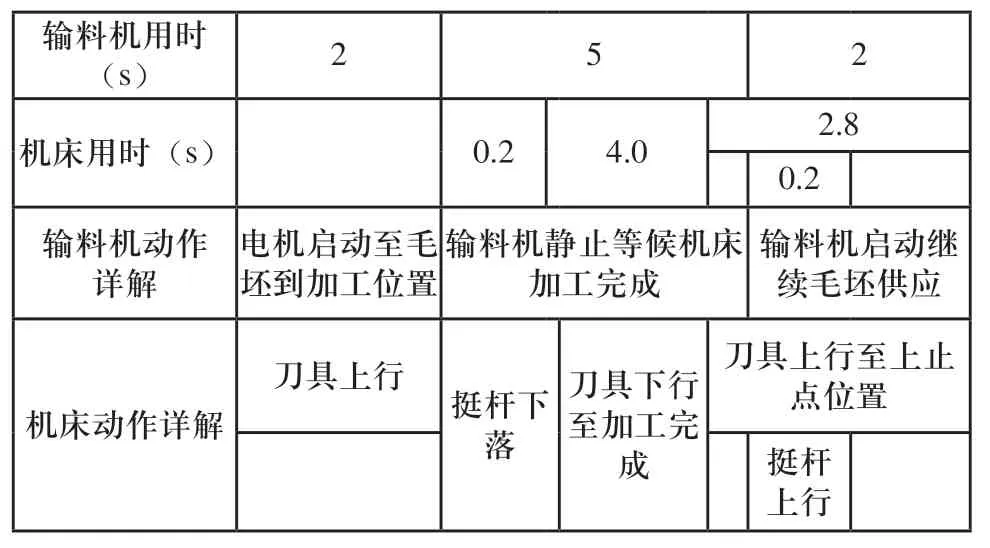

为了保证自动攻丝机的加工效率,具体的工作流程时间安排为(以加工R1/2型堵头为例)如表1所示(整体加工节拍为7s)。

表1 攻丝机各动作时间分配值(单位:秒)

图5 攻丝机控制流程图

4 结束语

本设计从提高攻丝机加工效率与合理延长机床电动机寿命着手,进行不停机换向机构的开发设计,通过对自动攻丝机的控制进行相应的方案设定,保证机床能够高效率、准确的进行加工。

相应的设计产品相对于现有的攻丝机床具有以下优势:

1)可以大幅提高相应产品的生产效率,单台机床的日加工量可达到15000以上,相较于现有设备4000左右的日加工量,效率提升明显。

2)自动化程度高,工人劳动强度低,同时基于不停机换向机构,电动机不需要进行频繁的启动,提高了电动机及整个机床的寿命。

3)废品率低,采用单一电动机带动组合刀具的加工方式,以此来保证刀具运行的一致性,同时,输送机构的自动控制提高了加工的精确度。

[1]张银保.立式轴承座钻孔组合机床设计[J].湖北工业大学学报.2005(06).

[2]孙正义.攻丝机的改造攻丝机的改造[J].科技创新与应用.2013(6).

[3]叶大鹏.何聪惠.新型振动攻丝机[J].机械工程师.2002(1).

[4] 梁应选,杨明亮.复合振动挤压攻丝机的设计[J].铸造技术.2011(11).

[5]张传林,徐世许,王世红.伺服系统在自动攻丝生产线上的应用[J].机械制造与自动化,2010(1).

[6]张鹏万,孙剑峰,李占平.机电一体化中的接口技术[J].矿业工程,2005,3(6):48-49.

[7]夏际金,方凯,昂勤树.CAN 总线在遥操作机器人运动控制系统中的应用[J].电子技术,2003,30(9):4-7.

[8]陈青.PLC控制步进电机进行位置控制浅析[J].动力与电气工程.2013(15).