精益制造执行系统(LMES)的研究与开发

2014-12-18邹强强石宇强

邹强强,石宇强

(西南科技大学 制造科学与工程学院,绵阳 621010)

0 引言

传统的推式生产方式已经不能满足多品种、小批量市场需求,企业对市场反应的迟钝造成过多的库存,使得企业资金大量挤压,已经严重影响企业的正常运作。由于精益生产对市场的快速响应以及零库存的追求等诸多优势,许多企业已经开始采用这种科学的管理理念。同时,随着信息技术在企业生产中的不断成熟,企业信息化建设已经是实现企业车间高效生产的又一有效途径。制造执行系统(MES)作为车间生产的管理信息系统,能够快速有效地执行企业层下达的生产任务。从产品工艺、生产资料、产品质量、设备监控等多个方面指导车间生产。

1 LMES总体构架方案

1.1 LMES系统模型

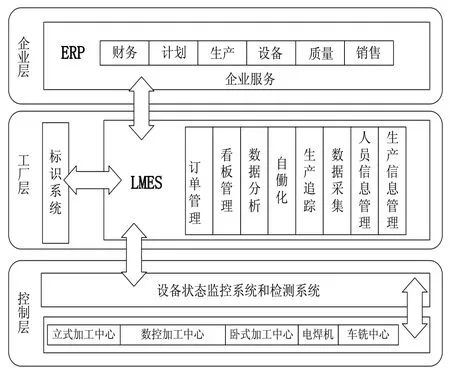

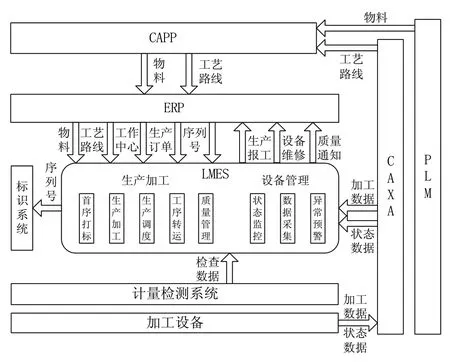

根据AMR三层模型建立LMES的系统模型如图1所示。LMES系统通过集成与上层ERP连接,从图2中可以看到LMES系统从ERP系统中获取物料,工艺路线,工作中心,生产订单,序列号等信息。在这些信息中,物料信息和工艺路线数据是通过CAPP系统获取的,而它们的真正数据来源是PLM系统和CAXA系统。LMES系统获得的序列号是由ERP系统生成的,激光标刻机标识系统直接获取LMES序列号对物料进行二维码激光标刻,以便LMES系统对产品生产加工过程的管控,同时LMES系统向上层反馈生产报工、质量通知等信息;在下层LMES系统通过与设备状态监控系统以及计量检测系统连接,实时跟踪设备的运行状况。CAXA系统和计量检测系统负责现场设备的状态数据和尺寸检查数据的获取,经过LMES分析生成相关报表,并将信息传递给ERP系统。

图1 LMES系统模型

1.2 LMES硬件构架

车间设备集成网络需要按照工业以太网标准进行搭建,并且采取工业网管型交换机与机整体采用二层网络构架,检测设备服务器与LMES服务器通过带防火墙交换机连接,如图3所示。车间现场需要实时采集数据,需要为车间LMES服务器分配一条专用网线。

图2 LMES与周边系统的关系

2 叶片生产车间LMES研发

2.1 车间背景概述

D公司叶片分厂主要负责加工汽轮机的叶片,属于典型的多品种、小批量生产模式,生产品种多,工艺复杂,加工流程繁琐。随着车间管理的不断提升,各部门对精益生产和信息化认识的逐步深入,以及生产需求的不断加大。在现有精益生产模式下,原有的生产系统已逐渐表现出自身的局限性,具体表现为:系统响应速度慢,数据冗长,而且同一信息在多处地方储存,导致同步更新困难等问题。针对分厂目前存在的一系列问题,对车间进行LMES系统的研发。

2.2 LMES的功能构架

图3 LMES网络构架

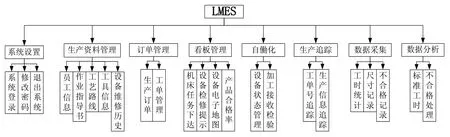

图4 叶片生产车间LMES功能结构图

叶片生产车间LMES系统是基于B/S模式,采用.NET开发环境,Visual Studio 2008作为开发工具,SQL Server 2008作为后台数据库开发完成的。叶片生产车间LMES系统有人员信息管理、看板管理、数据采集、数据分析、生产资料管理、订单管理、生产追踪,自动化这八个子系统。图4是叶片生产车间LMES系统的功能结构图。

2.3 精益生产模块

叶片生产车间LMES系统接收上层ERP下达的生产任务,而在车间生产任务执行层则采用拉式生产的方式进行生产。该系统的精益生产思想主要体现在看板管理、自动化,数据分析等模块。

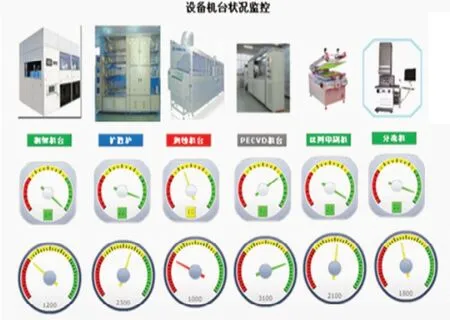

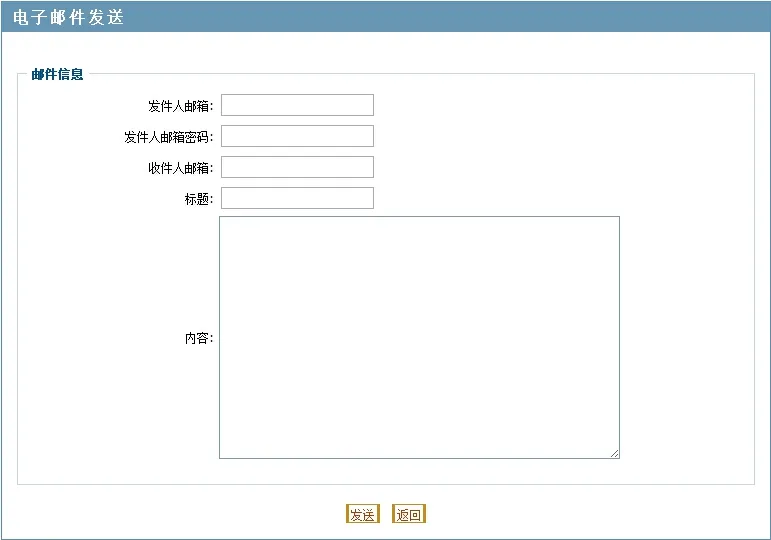

看板管理是精益生产很重要的一个内容,它是被用在工序之间、车间、或者工厂与工厂之间传递生产相关信息的重要工具。叶片生产车间LMES系统看板管理模块主要是显示每个机床的生产任务,设备的电子地图以及设备的检修通知等相关信息。员工每天的生产任务是通过车间现场生产任务看板下达的,图5为生产任务看板。当生产现场出现异常状况,系统会通过车间现场的电子地图(如图6所示,其中绿色代表正常运行,黄色代表机床处待加工状态,红色代表机床故障)、电子邮件(图7为电子邮件发送界面)、或者手机短信三种方式及时与相关负责人进行沟通,快速对现场状况做出反应。同时,车间现场电子看板还会显示月季度的生产合格率,以此来了解车间真实的生产质量情况。

图5 生产任务看板

图6 电子地图

图7 发送电子邮件

图8 不合格记录

自动化作为精益生产中保证质量、降低成本的重要手段,它要求每个操作员工都能自主的控制生产线的停止和重新起动,起到对生产线的监视与管理的作用。自动化模块主要是完成对车间设备状态的维护、物料的不合格处理的功能。当设备出现故障时,操作人员首先停止设备生产,并且需要在LMES系统中更改设备状态,以便设备维修部负责人能进行及时的处理。同时,在一批物料从上工序转运到下工序时,下工序操作员工需要做接收检验,或者是在正常加工的过程中,以上两种情况下出现不合格品时,均需要录入不合格品信息(如图8所示,包括工单号、建议处理方式、以及详细说明),以便质检部门能及时找出原因。

图9 标准工时查看

图10 SOP查看

标准作业是车间实现精益生产的前提条件,数据分析模块主要是完成产品各道工序加工的标准工时的维护以及不合格品统计功能。标准工时的计算的数据是由原始数据以及数据采集模块提供的,通过公式计算得出各工序加工的标准工时(如图9所示),标准工时的制定与员工每天的工作期量有着重要的关系。除此之外,操作人员还可以通过LMES系统查看标准作业指导书(SOP)如图10所示;精益生产的又一大优势就是品质管理,不合格处理是对现场生产质量数据的分析,主要是对现场操作员工生产不合格品的统计。生成的质量报告需要与员工的工资绩效相关联。

2.4 其他模块

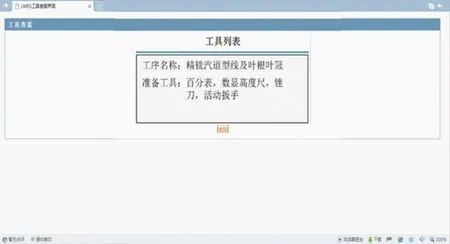

除了以上介绍的与精益生产有关的模块,叶片生产车间LMES系统还具有传统MES系统的其它功能。数据采集模块:各工位上叶片加工信息的维护,有生产加工时间的记录、工序加工关键尺寸的录入、以及不合格品的录入;生产资料管理:对叶片生产的相关信息的维护,如工艺信息、加工所需工具(如图11所示,其中设备,人员以及工序都是相互绑定的)等;订单管理模块:对叶片的订单与工单的管理,工单号与产品是一一对应的;生产追踪模块:是对叶片从生产到入库的全过程进行信息的跟踪管理如图12所示,可以通过订单号、工单号或者查看机床都可以了解现场的加工状况。

3 结论

本文提出了LMES系统的总体构架方案,并结合D公司叶片生产加工车间生产现状研发出了LMES系统。该系统采用拉式生产方式执行生产任务,弥补了传统MES单一接收主生产计划生产不灵活的缺点,减少不必要的库存浪费。并将自动化、看板管理、目视管理,标准化等精益生产思想嵌入MES系统当中,进一步提高了车间的生产效率。

图11 生产任务看板

图12 生产信息追踪

[1]刘树华,鲁建厦,王家尧.精益生产[M].北京:机械工程出版社.2009.

[2]潘尔顺.生产计划与控制[M].上海:上海交通大学出版社.2009.

[3]中国物品编码中心.二维条码技术与应用[M].北京:中国计量出版社.2007.

[4]高娜.MRP-JIT生产方式下的制造执行系统建模及实证研究[D]天津:天津大学,2009.

[5]贺成志,马浩军,彭训贵.推拉集成生产管理模式在MES中的应用[J].计算机应用,2006.12.

[6]唐炜.推拉结合生产方式在精益型制造执行系统中的应用[D].复旦大学,2009.10.

[7]王橹媛.基于精益制造的MES系统的应用研究[D].吉林大学,2009.4.

[8]邓汝春,郭孔快.基于精益供应链的制造执行系统的研究[J].工业工程与管理,2012.8.