膜分离集成技术浓缩离子型稀土矿浸出液试验研究

2014-12-16王志高王金荣彭文博

王志高,王金荣,丁 婷,彭文博,张 宏

(江苏久吾高科技股份有限公司,江苏 南京 211808)

我国南方的江西、广东、湖南、福建等省拥有丰富的离子吸附型稀土(简称离子型稀土或风化壳淋积型稀土)资源,其品位低,稀土元素配分齐全。中重稀土含量高,存在形式独特,主要以离子形式吸附于黏土矿物表面[1]。稀土元素的提取工艺主要包括用电解质作浸出剂浸出稀土,浸出液预处理除杂,用草酸或碳酸氢铵等沉淀稀土,干燥或锻烧得到可用于萃取分离的氧化稀土或碳酸稀土精矿,再经溶解萃取分离,生产出各种纯度和规格的单一稀土产品[2]。

但稀土浸出液化学组成复杂,稀土浓度低,杂质含量高,在一定程度上影响了后续提纯富集过程[3-5]。而且随着矿石中稀土品位降低,稀土开采成本越来越高,稀土回收率有所降低,环保压力加大。虽然原地浸出新工艺一定程度上降低了稀土矿山的开采成本,但浸出液中稀土浓度低、杂质含量高以及体积巨大导致试剂消耗高、输送成本高、稀土回收率低以及浸出液泄漏进而导致矿区污染和资源浪费问题[1,6]。因此,进一步改进从离子型稀土矿浸出液中提取稀土技术有重要意义。

膜分离技术是20世纪60年代后期兴起的一门分离技术,由于兼有分离、浓缩、纯化和精制等功能,又有高效、节能、环保、分子级过滤及过滤过程简单、易于控制等特点,已得到广泛应用[7-8]。膜分离技术以孔径筛分和表面电荷作用为分离机制,以压力或化学位差为推动力,分离过程中能够使双组分或多组分体系中部分溶质和溶剂通过膜孔的选择性截留而相互分离[9-10]。它既能进行固液、胶体大颗粒尺寸的分离,又能进行分子、离子之间的分离,因而能满足稀土生产中有效成分的分离和富集。整个过程不发生物相的变化,不需要大量能量和更多试剂,因而更绿色环保。

稀土矿石用(NH4)2SO4浸出得到浸出液,其中稀土浓度很低,需要浓缩富集。传统的浓缩方法是沉淀法,以草酸或硫酸铵作沉淀剂,但成本较高,为此,研究了用纳滤膜法浓缩稀土。

为进一步推动膜分离集成技术在离子型稀土矿浸出液浓缩工艺中的应用,采用陶瓷膜对稀土浸出液除杂后,再采用纳滤膜进行浓缩,取得了很好的结果。

1 试验部分

1.1 试验原料

稀土浸出液:按某矿山稀土浸出液的组成人工配制。分别配制了以硫酸铵和氯化铵为浸出剂的浸出液。硫酸铵浸出液组成:稀土质量浓度0.4~0.5g/L,硫酸铵质量浓度2g/L左右,pH为2~5。氯化铵浸出液:稀土质量浓度0.3g/L左右,氯化铵质量浓度1g/L左右,pH为2~5。

1.2 试验方法

将稀土浸出液先用陶瓷膜除杂,再用纳滤膜进行浓缩,浓缩倍数按体积浓缩倍数计算。纳滤过程中,定时用5%的草酸溶液检测纳滤液,定性考察纳滤膜对稀土的截留效果。

1.3 试验设备

单组件陶瓷膜设备:膜面积0.24m2,江苏久吾高科技股份有限公司制造;陶瓷膜:外径30mm,长度1 016mm,通道数61,孔径50nm;氧化铝陶瓷膜:0.1MPa下纯水通量为648L/(m2·h),江苏久吾高科技股份有限公司生产;单组件2540有机膜设备:膜面积2.6m2,江苏久吾高科技股份有限公司制造;有机膜:0.7MPa下流量为110L/h,2g/L硫酸镁截留率99.5%。

1.4 检测方法

稀土质量浓度用EDTA容量滴定法测定[11],铵离子采用纳氏试剂分光光度法测定[12]。

2 试验结果与讨论

2.1 陶瓷膜对浸出液的除杂过滤

在恒压条件下,通过调节陶瓷膜透过侧阀门开度和压力使通量与有机膜出水量平衡。陶瓷膜过滤浸出液的通量衰减曲线如图1所示。

图1 陶瓷膜过滤稀土浸出液通量衰减曲线

由图1看出:陶瓷膜的通量很稳定,开始时在600L/(m2·h)以上,之后人为控制在 160 L/(m2·h);未出现通量持续下降现象。由于稀土浸出液中的一些固体颗粒或胶体粒径多远大于陶瓷膜孔径,所以,陶瓷膜可以长期稳定运行。过滤过程中,压力虽有所升高,但由于透过侧阀门开启度相应减小,而清液侧压力增大,所以,整个跨膜压差并没有升高。整个过程中进出口压力在0.2~0.25MPa之间。

经过陶瓷膜过滤后,浸出液的浊度由原来的23NTU降到0.2NTU,固体含量大大降低,澄清度得到提高。

2.2 硫酸铵浸出液的膜分离浓缩

经过陶瓷膜过滤后,透过液在一定流量和压力下进入纳滤膜,浓缩结果如图2所示,硫酸铵浸出液纳滤膜浓缩结果见表1。

图2 纳滤膜浓缩硫酸铵浸出液流量衰减曲线

表1 硫酸铵溶液纳滤膜浓缩试验结果

由图2看出:纳滤膜浓缩过程中,流量在80 min内保持稳定,维持在100L/h以上,但随后开始下降,直至63L/h;2h内平均流量为92.7 L/h,溶液浓缩近10倍,稀土质量浓度从0.46 g/L提高到4.23g/L;透过液中稀土含量为0,说明所用纳滤膜对稀土的截留率达到100%;硫酸铵质量浓度从2.06g/L浓缩到12.12g/L,截留率为84.98%。

2.3 氯化铵浸出液的膜分离浓缩

对氯化铵浸出液的浓缩分2阶段进行:第1阶段,用纳滤膜1从0.33g/L浓缩到5.79g/L;第2阶段,用纳滤膜2从6.54g/L浓缩到73.46g/L。试验结果如图3所示。可以看出:在第1阶段,纳滤膜1流量随过滤的进行逐渐下降,下降幅度较大,从最高时的150L/h降到最终的20L/h,平均流量为25L/h;膜进口压力也从最初的0.85MPa升到最后的1MPa,这表明随浓缩进行,系统内稀土质量浓度升高,渗透压增大,从而导致膜流量下降。在第2阶段,纳滤膜2操作压力人为升高,流量有所下降并一直稳定在10L/h左右,平均流量为22.9L/h。整个过程浓缩倍数达240。

图3 氯化铵浸出液纳滤膜浓缩流量衰减曲线

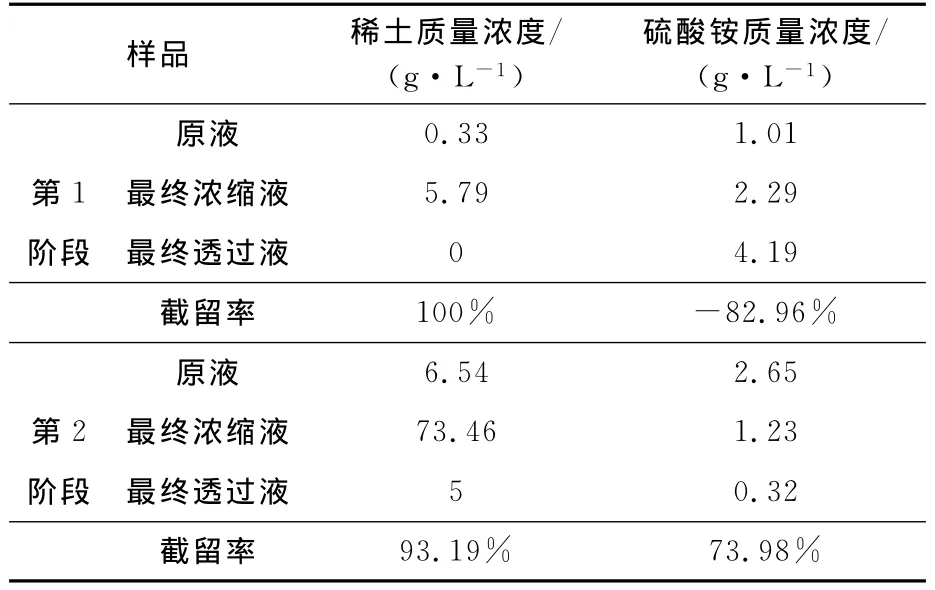

表2为氯化铵浸出液的纳滤膜浓缩试验结果。

表2 氯化铵浸出液纳滤膜浓缩试验结果

从表2看出:第1阶段,浸出液中的稀土质量浓度由0.33g/L浓缩到5.79g/L,浓缩了17.54倍;第2阶段,稀土质量浓度由6.54g/L浓缩到73.46g/L,浓缩了11.23倍;整个过程中,稀土浓缩了221倍。透过液中,第1阶段稀土质量浓度为0,第2阶段的最后为5g/L,而这在实际工程中可以采用二级膜加以回收。纳滤膜浓缩氯化铵浸出液效果明显。与浓缩硫酸铵浸出液不同,在浓缩氯化铵浸出液过程中,膜对浸出液中的氯化铵的截留出现负截留现象:第1阶段最后,氯化铵截留率为-82.96%,而在第2阶段最后,氯化铵截留率变为73.98%;更重要的是,在最后浓缩液中,氯化铵质量浓度仅为1.23g/L,与第1阶段原液中的质量浓度相差不大。说明大量的氯化铵在浓缩过程中都通过膜留在了透过液中,这正是工艺所需要的。

3 结论

采用陶瓷膜过滤除杂、纳滤膜浓缩的膜集成工艺处理稀土浸出液是可行的。陶瓷膜的通量达到160L/m2·h以上,经过陶瓷膜过滤后,浸出液的浊度由23NTU降到0.2NTU。纳滤膜对硫酸铵浸出液的瞬时流量为110~60L/h,平均流量达到92.7L/h,稀土质量浓度从0.46g/L浓缩到4.23g/L;对氯化铵浸出液的瞬时流量为160~10L/h,平均流量为22~25L/h,稀土质量浓度从0.33g/L浓缩到73.46g/L。

纳滤膜对氯化铵浸出液的浓缩效果要好于对硫酸铵浸出液的浓缩效果,而且对氯化铵的截留率低于硫酸铵,过程中出现负截留现象,有利于纳滤膜透过液返回使用。

[1]李永绣,周新木,刘艳珠,等.离子吸附型稀土高效提取和分离技术进展[J].中国稀土学报,2012,30(3);257-264.

[2]罗仙平,邱庭省,严群,等.风化壳淋积型稀土矿的化学提取技术研究进展及发展方向[J].南方冶金学院学报,2002,23(5):1-6.

[3]邱廷省,伍红强,方夕辉.风化壳淋积型稀土矿提取除杂技术现状及进展[J].稀土,2012,8(4):1-85.

[4]池汝安,王淀佐.离子型稀土矿选矿工艺中杂质离子的行为研究[J].江西冶金,1990,2(10):27-31.

[5]邱廷省,方夕辉,朱冬梅.离子型稀土矿抑杂浸出中抑铝剂的研究[C]//2012年中国稀土资源综合利用与环境保护研讨会论文集.九江,2012:12-20.

[6]卢盛良,卢朝辉,吴南萍,等.淋积型稀土矿原地浸矿几项技术问题的解决途径[J].湿法冶金,1997(2):22-24.

[7]韩虎子,杨红.膜分离技术现状及其在食品行业的应用[J].食品与发酵科技,2012,3(5):23-26.

[8]张启修,肖连生.膜技术在稀有金属冶炼中的应用[J],稀有金属,2003,27(1):1-7.

[9]王晓琳,丁宁.反渗透和纳滤技术与应用[M].北京:化学工业出版社,2005:36-51.

[10]张启修.液体膜分离技术在冶金中的应用现状[J].膜科学与技术,2010,30(5):1-9.

[11]陈荣莲,庞伦,陈达仁,等.EDTA快速络合滴定法测定矿石中稀土总量[J].暨南大学学报:自然科学与医学版,1989(3):57-62.

[12]魏复盛,寇洪茹,洪水皆,等.水和废水监测分析方法[M].4版.北京:中国环境科学出版社,2002:422-423.