从废钒催化剂酸浸液中萃取钒

2014-12-16郝喜才姬学亮

郝喜才,姬学亮

(1.开封大学五年制专科部,河南 开封 475004;2.开封大学 化学工程学院,河南 开封 475004)

目前,70%以上的钒是用富钒铁渣、废催化剂、石煤生产的[1]。从上述资源中回收钒,基本上可分两步:首先用酸或碱将钒从原料中溶解出来,得到酸性或碱性含钒溶液;然后富集溶液中的钒,得到钒化合物或五氧化二钒。萃取法具有选择性强、平衡速度快、分离效果好、处理能力大、金属回收率高及容易实现自动控制等特点,因而更适合从酸性溶液中富集钒[2-3]。但由于萃取法对钒含量低的溶液存在单级萃取效果差、多级萃取操作繁琐和萃取剂损失大等原因,其应用受到一定限制[4-5]。

为此,在前期试验[6]基础上,研究了在硫酸介质中萃取剂TOA对钒的萃取性能,确定了萃取最佳条件,提出了从酸性溶液中单级萃取钒、萃取尾液集中处理、单独再萃取替代多级萃取的工艺。

1 钒的萃取机制

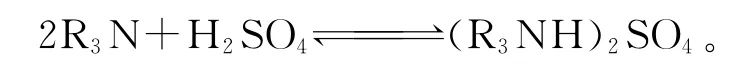

三-正辛胺(TOA,R3N)为液体阴离子交换剂,萃取钒的机制主要为阴离子交换。用TOA萃取钒时,其与溶液中的硫酸首先形成硫酸盐,即所谓转型,反应式为

pH在2.0~2.5范围内,溶液中的钒酸根阴离子与胺的硫酸盐之间的主要反应为[7]

2 试验部分

2.1 原料与设备

废钒催化剂取自开封某化工集团,其中,V2O5、K2SO4、SiO2、Fe2O3质量分数分别为5%~6%、20%~27%、65%~70%及1.1%。废催化剂磨碎后用水浸出,水浸渣用11%的硫酸和适量K2SO3还原酸浸,酸浸液合并水浸液并氧化后得钒质量浓度为4~6g/L的含钒溶液[6]。

主要试剂为:TOA、癸醇、碳酸钠、98%硫酸、氢氧化钠、亚硫酸钾、氯化铵等,均为分析纯;磺化煤油自制。

主要仪器:250mL分液漏斗,pHS-3CpH电位计,康式电动振荡器,马弗炉。

2.2 试验方法

试验在常温下进行。将一定pH的萃原液(钒质量浓度约5g/L)和配制的萃取剂按一定体积比混合,放入分液漏斗中,匀速振荡一段时间后静置分相。分相后取水相(即萃余液)分析钒质量浓度,计算钒萃取率;对含钒有机相,用反萃取剂反萃取后,分析反萃取液中钒质量浓度,计算反萃取率;对反萃取液采用碱性铵盐沉淀法沉淀钒。

分析方法:采用硫酸亚铁铵滴定法测定水相中钒质量浓度,由质量平衡法计算有机相中钒质量浓度。

3 试验结果与讨论

3.1 萃取剂组成对钒萃取率的影响

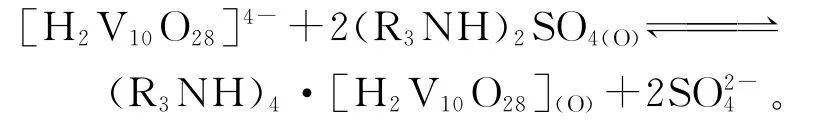

水相pH=2.5,Vo∶Va=1∶3,分别考察TOA、癸醇和磺化煤油体积分数对钒萃取率的影响试验结果见表1。可以看出,随TOA体积分数增大,钒萃取率增大。但TOA体积分数较高时,有机相黏度增大,易产生乳化,致使有机相和水相分离不完全,钒萃取率下降。癸醇和TOA联合使用时,萃取效果明显:癸醇作为有机相调节剂不仅具有破乳作用,大大改善分相效果,而且可减少有机相损失,保证萃取过程顺利进行。调整萃取剂配比,可使钒萃取率提高,TOA用量相对减少,生产成本降低。综合考虑,确定萃取剂组成为10%TOA+4%癸醇+86%磺化煤油。

表1 萃取剂组成对钒萃取率的影响

3.2 水相pH对钒萃取率的影响

溶液中的钒在pH和钒质量浓度不同时有着不同的聚集状态,这些聚集状态之间处于动态平衡中,当其中的某一种状态的浓度增减时,平衡被打破,聚集状态会发生改变。通常,含钒络阴离子中钒原子数(n)与含钒络阴离子的价态(z)的量荷比(n/z)越大,络阴离子的半径越大,水化程度就越弱,理论萃取量也就越大;另外,大离子的空腔及盐析作用也有利于萃取[8]:所以,为了提高萃取率,应使被萃取的含钒阴离子具有最大的量荷比。

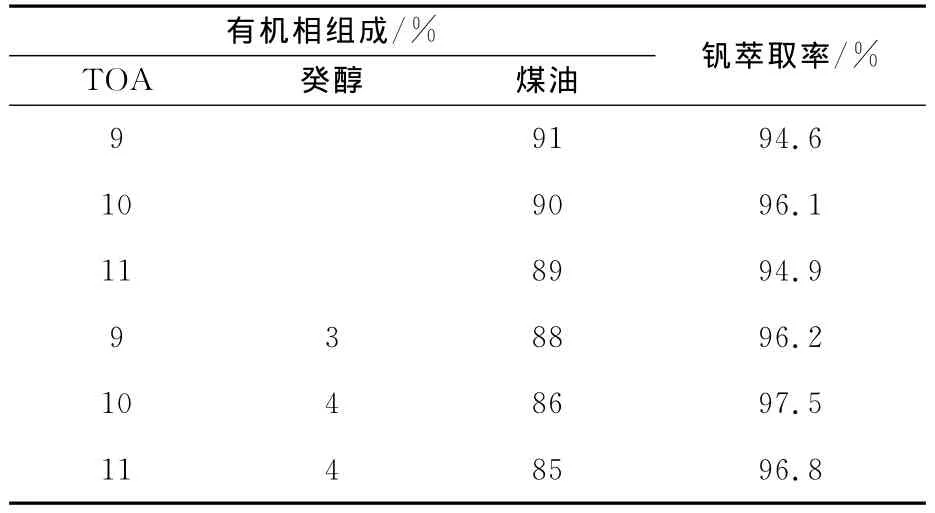

在其他条件相同情况下,水相pH对TOA萃取钒的影响试验结果如图1所示。可以看出,溶液pH对钒萃取率影响很大:pH在2.0~3.0之间时,钒萃取率较高;pH<2.0或pH>3.0时,钒萃取率均很低。这主要是因为pH<2.0时,钒主要呈阳离子(VO+2)状态存在,难于萃取;pH>3.0时,V2O5易被反萃取、难于萃取[7]。综合考虑,水相pH以控制在2.0~3.0之间较为适宜。

图1 水相pH对TOA萃取效果的影响

3.3 相比(Vo∶Va)对钒萃取率的影响

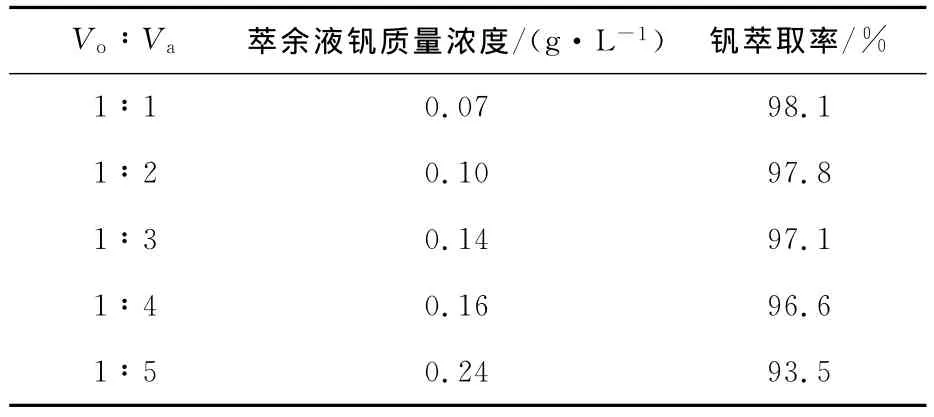

在溶液pH=2.5条件下,相比对钒萃取率的影响试验结果见表2。

表2 相比对钒萃取率的影响

从表2看出,相比对钒萃取率影响不大。萃取相比太小时,虽可减少萃取级数,但单位有机相利用率不高,并且对萃取设备体积和动力要求较高,投资和生产成本也会提高;相比增大,不仅可以改善乳化程度和分层速度,而且还可以提高萃取剂有效利用率,降低萃取剂损失,但萃取级数提高,流程加长:因此,综合各种因素,确定相比以1∶3为宜。

3.4 萃取时间对钒萃取率的影响

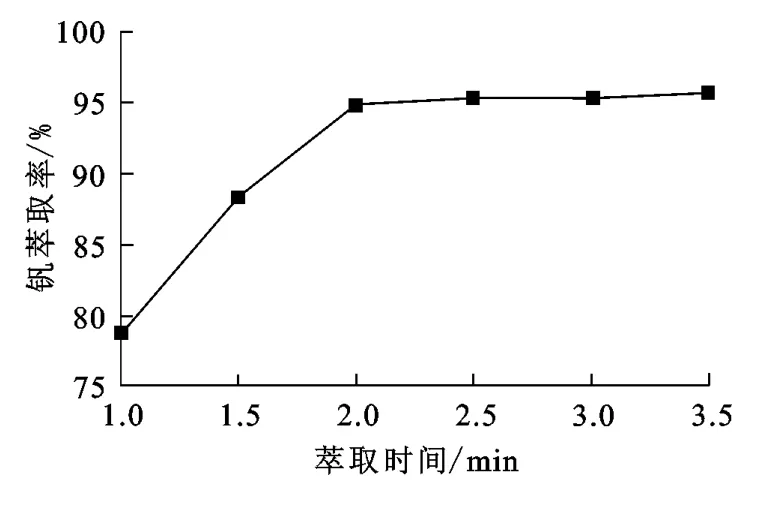

水相pH=2.5,Vo∶Va=1∶3,单级萃取,萃取时间对钒萃取率的影响试验结果如图2所示。可以看出:随萃取时间延长,钒的单级萃取率增大;2min后,钒萃取率变化不大。萃取剂在萃取钒的同时,也在缓慢萃取其他杂质离子,随萃取时间延长,杂质离子萃取率增大,进而影响钒的萃取;萃取进行到一定时间后,萃取达到平衡,再继续萃取没有意义。因此,萃取时间以2.5min左右较为适宜。

图2 萃取时间对钒萃取效果的影响

3.5 分相时间对钒萃取率的影响

水相pH=2.5,Vo∶Va=1∶3,分相时间对钒萃取率的影响试验结果如图3所示。可以看出:分相时间在5min之内,萃余液中钒质量浓度变化较大,说明分相不充分;而分相5min以后,萃余液中钒质量浓度较低且变化不大。所以,两相分相时间以5min左右为宜。

3.6 萃取级数对钒萃取率的影响

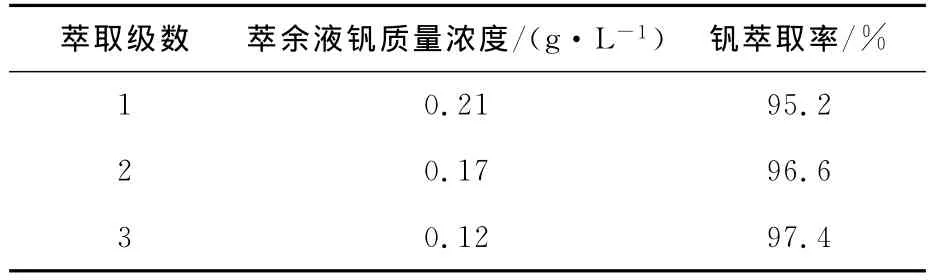

在Vo∶Va=l∶3、水相pH=2.5条件下,对萃原液进行多级萃取,试验结果见表3。

表3 萃取级数对萃取率的影响

从表3看出,随萃取级数增大,钒萃取率增大。但由于一次萃取率即达到95%以上,萃余液中钒质量浓度已降至0.21g/L,经过2、3次萃取后,钒总萃取率仅提高2.2%,而萃余液中钒质量浓度仅下降0.09g/L,所以没有必要增加萃取级数,采用1级萃取即可。

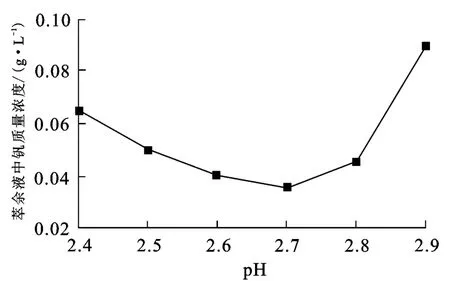

3.7 溶液pH对单级萃取的影响

在Vo∶Va=1∶17条件下,考察溶液pH对钒质量浓度0.21g/L溶液的单级萃取情况,结果如图3所示。可以看出,萃余液中钒质量浓度与萃取时的pH有较大关系,萃余液最佳pH控制在2.7左右最为有利。实际应用中,可采用单级萃取,萃取不完全的萃余液集中在一起,调整pH后再用少量有机相单独萃取,这样既可降低成本,又可提高钒回收率。

图4 pH对萃余液萃取的影响

3.8 反萃取剂组成对反萃取钒的影响

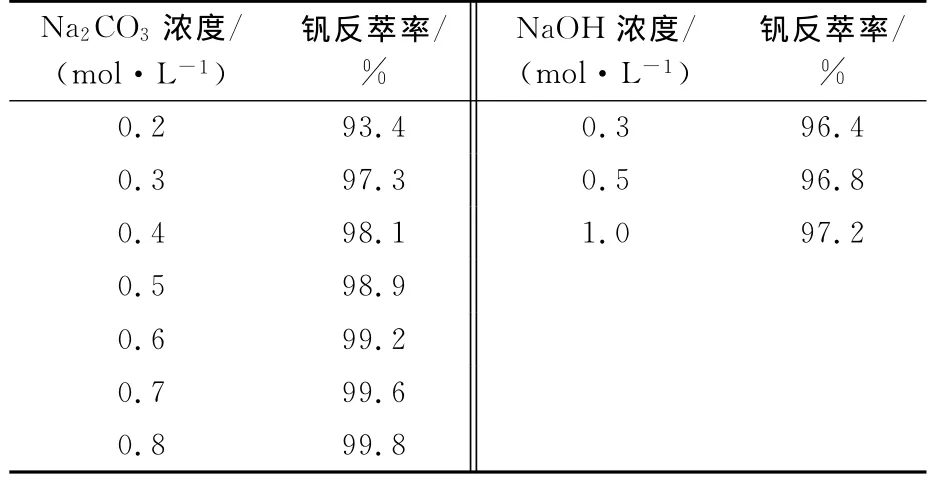

在Vo∶Va=2∶1、pH>12条件下,分别用Na2CO3和NaOH溶液作反萃取剂对负载有机相进行2级反萃取,试验结果见表4。

表4 反萃取剂组成对反萃取钒的影响

由图4看出:Na2CO3溶液的反萃取效果相对较好,有机相分层效果较为理想。综合考虑,以采用0.6mol/L左右的Na2CO3溶液反萃取钒较为适宜。

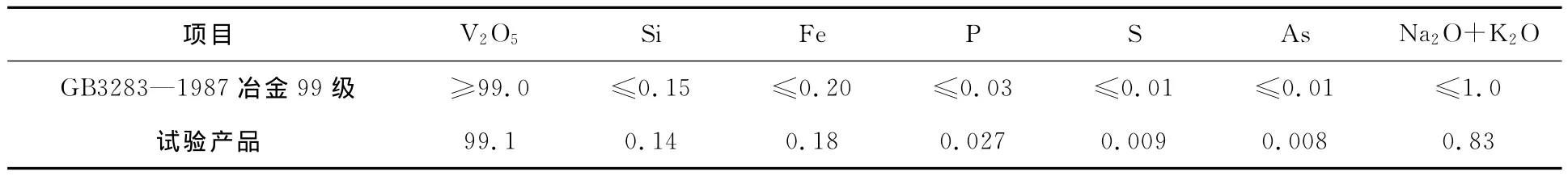

3.9 产品质量

调整反萃取液的pH为8.0左右,加入适量氯化铵,将钒以偏钒酸铵形式沉淀析出。沉淀物经过滤、焙烧得到红棕色五氧化二钒产品,其质量(见表5)达到GB3283—1987冶金99级V2O5的标准。

表5 产品质量与GB3283—1987冶金99级质量对比结果

4 结论

采用10%TOA+4%癸醇+86%磺化煤油作萃取剂可以从废钒催化剂酸浸液中萃取钒。酸浸液钒质量浓度为4~6g/L,pH=2.5,在Vo∶Va=1∶3条件下萃取2.5min后静置5min,钒的单级萃取率高达95.2%,萃取效果非常好。在碱性条件下,用0.6mol/L Na2CO3溶液进行两级反萃取,钒的反萃取率在99%以上,并且反萃取液可直接沉淀钒,钒沉淀物煅烧后得到的V2O5产品质量达到GB3283—1987冶金99级标准。

萃余液集中后再单独萃取,可提高钒的回收率,降低萃取剂TOA损失。该工艺金属回收率高,萃余液排放少,是一种环保型提钒工艺,值得进一步研究。

[1]杨守春.钒[J].现代材料动态,2002(12):14.

[2]曹耀华,高照国,刘红召.萃取法从含钒酸浸液中提取钒的研究[J].河南化工,2007,24(6):20-23.

[3]朱军,郭继科,马晶.从含钒石煤酸浸液中溶剂萃取钒的试验研究[J].湿法冶金,2011,30(4):293-297.

[4]廖元双,鲁顺利,杨大锦,等.从石煤浸出液中萃取钒[J].有色金属:冶炼部分,2009(4):13-16.

[5]李兴彬,魏旭,樊刚.溶剂萃取-铵盐沉钒法从石煤酸浸液中提取五氧化二钒的研究[J].矿冶,2010,19(3):49-53.

[6]郝喜才,胡斌杰,邱永宽.离子交换法回收废钒催化剂中钒的研究[J].无机盐工业,2007,39(2):52-54.

[7]廖世明,柏谈伦.国外钒冶金[M].北京:冶金工业出版社,1985:144-173.

[8]徐光宪,袁承业.稀土的溶剂萃取[M].北京:科学出版社,1987:113.