低品位次生硫化铜矿生物柱浸试验研究

2014-12-16伍赠玲赖晓康邹来昌康锦程

伍赠玲,赖晓康,邹来昌,康锦程,邹 刚

(1.低品位难处理黄金资源综合利用国家重点实验室,紫金矿业集团股份有限公司,福建 上杭 364200;2.中国科学院 城市环境研究所,福建 厦门 361021)

随着世界铜矿资源的日趋枯竭,低品位、多金属伴生、难处理铜矿的开发利用日益受到重视。生物冶金技术在回收低品位硫化铜矿资源方面的成功扩大了世界铜矿资源的利用范围,提高了资源保障程度。生物堆浸提铜工艺已在世界上包括美国、智利、澳大利亚、加拿大、南非和中国等国家取得了成功应用,经过近30年的发展,该项技术已相对成熟。目前,世界上有25%的铜产量是通过细菌堆浸技术获得的。

紫金山铜矿是我国首家万吨级生物提铜矿山,资源储量大,远景储量达600万t。2005年投产,采用生物堆浸-萃取-电积工艺生产标准阴极铜。紫金山铜矿铜品位低,硫铜比高(10~13),耗酸脉石矿物含量少,矿区处于多雨地区,矿石特点、地理位置和地域气候等为生物堆浸提铜技术中的酸铁平衡带来严峻挑战。紫金山铜矿多年来采用萃余液喷淋浸出,已取得良好技术指标和经济效益,但生物浸出过程中产生的一定量酸和铁对后续萃取、电积工序造成三相物增多、夹带严重、电流效率低等不良影响。试验研究了温度、pH、铁质量浓度等主要因素对紫金山铜矿生物柱浸的影响,分析了浸出过程中铜的浸出和铁的累积情况,结合试验结果,提出有利于铜浸出并有效抑制铁浸出的因素与条件,并结合生产现场实际情况,提出了堆浸工艺生产控制措施。

1 试验部分

1.1 试验材料

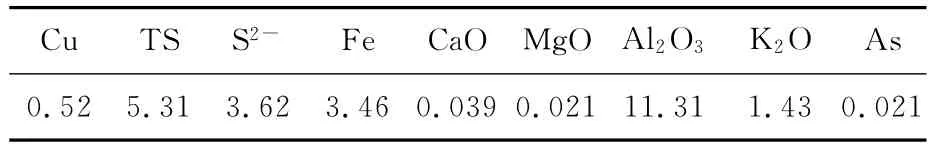

紫金山铜矿中的铜矿物以蓝辉铜矿、辉铜矿为主(占0.3%),有少量铜蓝(占0.18%)、硫砷铜矿(占0.11%)等,黄铁矿含量较高,占6.8%;脉石矿物主要为石英、长石、明矾石、地开石、云母等。矿石属典型的低品位次生硫化铜矿,硫含量高,碱性脉石含量少。主要元素分析结果见表1。

表1 紫金山铜矿主要元素质量分数 %

试验所用浸出剂为紫金山铜湿法厂前期萃取工序的萃余溶液,ΣFe、H2SO4质量浓度分别为15.31和22.32g/L。试验时,根据各条件试验要求稀释至相应浓度。

试验所用微生物为紫金山铜湿法厂采集、驯化的菌种,以嗜酸硫杆菌(Acidithiobacillus)和钩端螺旋菌(Leptospirillum)为主,其次是硫化杆菌(Sulfobacillus)和古菌铁原体(Ferroplasma)。

1.2 试验方法

模拟紫金山铜矿堆浸工艺,控制浸出条件考察铜的浸出情况。将矿石破碎至-10mm,装入φ160mm×1 000mm的PPR柱中,采取滴淋方式布液,布液强度为20L/(m2·h),实行间歇式休闲喷淋制度,每周滴淋5d,休息2d。PPR柱体外缠绕加热带保证柱体温度,柱内插入热电偶测定温度,利用温控仪实现柱内和柱体的温度调节与控制。用蠕动泵控制喷淋液的喷淋强度,用循环泵将浸出液泵送至喷淋液储槽实现循环喷淋浸出。

试验过程中,用 Mettler Toledo In lab Routine pro测定溶液pH,用Hanna Hi3131B电位计测定溶液氧化还原电位,用XSP-8CA生物显微镜检测溶液中的细菌,用Rotor-Gene 6000荧光定量PCR仪鉴定矿石表面和浸出液中微生物种群结构。

2 试验结果与讨论

2.1 体系pH对铜、铁浸出的影响

2.1.1 控制体系pH对铜、铁浸出的影响

试验条件:浸出剂中总铁初始质量浓度为15 g/L,浸出温度为60℃。浸出剂pH对铜、铁浸出率的影响试验结果如图1所示。

图1 体系pH对铜、铁浸出率的影响

生物堆浸体系中,pH影响体系中高铁离子的状态,是主要的生产控制指标之一。体系酸度低于0.03mol/L时,反应速率因高铁离子水解沉淀而降低[1];同时,浸出体系pH对矿物浸出动力学、微生物氧化活性、生产成本控制及随后的萃取工艺都有一定影响。由图1看出:试验条件下,浸出过程中控制pH至1.5时,矿石中的铜被溶解浸出,渣计铜浸出率可达94.42%;浸出过程中不控制pH,随浸出反应的进行,矿石中的低价硫被氧化成硫酸,pH随之降低至1.0~1.2,浸矿微生物的生长代谢受到影响,进而影响到铜的浸出率,铜浸出率最高仅为81.36%。pH的控制对铁的浸出也存在显著影响:控制浸出体系pH为1.5,可以加快铁在浸堆中的成矾,铁浸出率降至23.12%(不控制pH时,铁浸出率为44.51%)。前期研究结果[2]表明,温度、铁质量浓度和pH是次生铜矿生物堆浸过程中黄钾铁矾生成的重要影响因素,高温高铁促进铁矾生成,而pH过低时铁矾不易形成,因此铁浸出率较高。

表2 浸渣分析结果

2.1.2 体系pH对铜、铁浸出的影响

试验条件:浸出温度60℃,喷淋剂总铁质量浓度为5g/L,浸出过程中用石灰调节体系pH至设定值后循环喷淋。浸出液中铜质量浓度达到一定时送萃取除铜后返回喷淋浸出。

浸出体系pH对铜、铁浸出率的影响试验结果如图2所示。浸出130d和浸出结束时分别取渣对主要元素进行分析,结果见表3。

图2 体系pH对铜、铁浸出率的影响

表3 不同pH条件下浸渣的分析结果

由图2看出,浸出过程中,铜、铁的浸出行为存在差异:铜先于铁被快速浸出,浸出后期铜浸出率增幅较小,铁浸出率快速升高;浸出前50d,铜浸出速率较快,pH为1.5、浸出50d时,液计铜浸出率达68.74%;浸出147d后,铜浸出速率降低,pH分别控制在1.5、1.6~1.8时,铜浸出率升高幅度分别仅为1.55%和2.60%;浸出前100 d,铁浸出率均维持在较低水平(<5%);浸出100 d后Eh升高至700mV以上,铁浸出率持续快速升高;至浸出147d时,铁浸出率增幅很大,为9.47%~17.36%,远高于铜浸出率增幅。

试验结果表明,浸出体系pH在1.5~2.0范围内对铜、铁浸出影响较大:浸出结束时,pH为1.5和1.6~1.8条件下的渣计铜浸出率分别为91.54%和93.45%,但pH为2.0时铜浸出率仅为82.69%;pH为1.5、1.6~1.8、2.0时的铁浸出率分别为51.73%、34.68%、47.11%。高温、较低pH条件不利于铁的沉矾;温度为60℃,pH为1.6~1.8时有利于铜的浸出和铁的沉矾,铜、铁浸出率分别为93.45%和34.68%。

2.2 温度对铜、铁浸出率的影响

试验条件:浸出剂初始总铁质量浓度为5 g/L,浸出温度为30、60℃,浸出体系pH=1.5。浸出130d和浸出结束时的浸出渣的主要元素化学分析结果见表4,渣计铜、铁浸出率如图3所示。由表4和图3看出:喷淋液初始铁质量浓度为5g/L和15g/L时,60℃下铜浸出率均高于30℃下的铜浸出率,浸出130d,铜浸出率分别高出13.46%、15.96%;浸出320d,铜浸出率分别高出9.62%、10.96%。这与辉铜矿浸出动力学相符[1]:第一阶段的溶解受扩散控制;第二阶段的溶解受化学反应控制,反应活化能较高,升高温度有利于辉铜矿的溶解。微生物菌群鉴定结果表明,浸出液微生物种群与喷淋液中种群基本一致,以嗜酸硫杆菌和钩端螺旋菌为主,其次是硫化杆菌和古菌铁原体。

表4 不同浸出温度下的浸出渣的主要元素分析结果

图3 温度对铜、铁浸出率的影响

Ruan R.M.等[2]对紫金山铜矿浸出过程中黄钾铁矾生成的研究结果表明,温度、pH和铁质量浓度对铁矾的生成有重要影响,提高温度有利于铁在系统中生成铁矾。Wu Zengling等[3]在研究温度对难处理金矿载金矿物黄铁矿的浸出影响中发现,高温条件(60℃)下浸出的尾渣中发现有铁矾生成。

浸出前期(130d),60℃条件下的铁浸出率高于30℃时的铁浸出率;浸出结束时,60℃下的铁浸出率低于30℃时的铁浸出率,尤其在初始铁质量浓度为15g/L时,铁浸出率仅23.12%,此时铜浸出率达到94.42%,渣中铜品位低至0.03%:因此,高温有利于铜矿物的溶解和铁矾沉淀,浸出温度推荐为60℃。

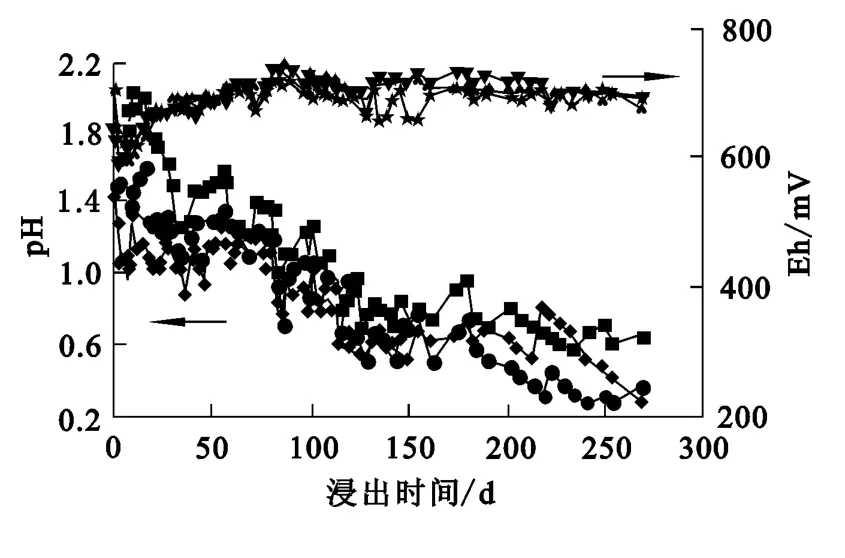

2.3 初始铁质量浓度对铜、铁浸出率的影响

试验条件:浸出体系pH控制为1.5,浸出温度为60℃。改变初始铁质量浓度,浸出过程中pH和Eh的变化、液计铜浸出率变化曲线分别如图4、5所示,浸出结束后浸出渣的主要元素化学分析结果见表5。可以看出:浸出过程中,硫化铜矿(蓝辉铜矿、辉铜矿、铜蓝)及黄铁矿均被氧化释放出酸,体系pH逐渐下降。黄铁矿的氧化与三价铁离子质量浓度有关:初始铁质量浓度越高,黄铁矿氧化程度越高,浸出体系pH越低。60℃条件下,控制初始铁质量浓度对浸出过程氧化还原电位影响不大,整体维持在较低水平(700mV)。

图4 浸出过程中pH和Eh的变化曲线

图5 初始铁质量浓度对铜、铁浸出率影响

表5 不同初始铁质量浓度条件下的浸出渣的主要成分分析结果

关于辉铜矿溶解速率与Fe3+浓度的关系,不同学者的研究结论是不一致的。一些学者认为:辉铜矿在第一阶段的溶解速率与铁离子质量浓度无关[1,4];在第二阶段,溶解速率与铁离子质量浓度的关系较复杂,G·Thomas等[1]认为,铁离子浓度大于5mmol/L时,溶解速率与铁离子浓度几乎不相关,但P.Marcantonio[4]则认为,Fe3+浓度为0.61mol/L时,溶解速率与Fe3+浓度成正相关关系,反应级数为0.3。Ruan R.M.等[5]研究表明,在酸性硫酸铁介质中,蓝辉铜矿的溶解速率与Fe3+浓度正相关,高温下Fe3+对蓝辉铜矿的浸出更具促进作用,30℃时关联系数为0.56,75℃时关联系数可达0.82。

试验结果表明,初始铁质量浓度对紫金山低品位次生硫化铜矿浸出的影响主要表现在浸出前期。从图5和表5看出,浸出前期(50d内),铜浸出速率随铁质量浓度升高而升高,与初始铁质量浓度呈正相关关系;浸出结束时,总铁质量浓度为2、5、15g/L时,铜浸出率没有显著差异,渣计铜浸出率在89.85%~90.77%范围内,浸渣铜品位降至0.03%;初始铁质量浓度在2~5g/L范围内,对铁浸出率影响不大;铁质量浓度为15g/L时,有利于黄铁矿的溶解,铁浸出率最高,为44.89%。综合考虑,生物堆浸过程中,铁初始质量浓度以控制在5g/L内较为适宜。

3 结论

采用萃余液可以从紫金山低品位次生硫化铜矿喷淋浸出铜,体系pH、温度及铁初始质量浓度对铜、铁浸出有较大影响。试验结果表明:生物浸出过程中,铜、铁的浸出行为存在差异,铜先于铁被快速浸出;浸出后期,铜浸出率增幅减小,铁浸出率快速升高;高温有利于铜矿物溶解,也有利于浸出的铁在堆内形成铁矾;高酸、高铁条件不利于堆浸系统的酸铁平衡;既有利于铜浸出又相对抑制铁浸出的最佳条件为浸出温度60℃,体系pH1.6~1.8,铁初始质量浓度2~5g/L。

结合试验结果和生产现场实际,紫金山铜矿生物提铜工业生产中建议采用以下措施优化生产:1)在确保铜浸出率的同时控制铁的浸出和酸的形成,以降低除酸降铁成本;在铜浸出80%时,用中和渣等低成本材料进行封堆。2)适当增加堆高,降低喷淋强度,以保证浸堆温度。3)喷淋浸出初期,用低铁质量浓度的喷淋液进行喷淋,浸出过程中控制铁质量浓度在2~5g/L范围内;浸出过程中,萃余液返回喷淋前用石灰调pH至1.6~1.8,并除去其中部分铁;浸出过程中控制pH和铁质量浓度。

[1]Thomas G,Ingraham T R.Kinetics of Dissolution of Syntbetic Covellite in Aqueous Acidic Ferric Sulphate Solutions[J].Canadian Metallurgical Quarterly,1967,6(2):153-165.

[2]Ruan R M,Zou G,Xu T,et al.Hydronium Jarosite Formation and Iron Balance in Bioheapleaching of Zijinshan Cop-per Sulphide[C]//Processing of 19th International Biohydrometallurgy Symposium,Changsha,2011:18-22,622-628.

[3] Wu Zengling,Huang Zhongsheng,Ruan Renman,et al.Effect of Temperature on Column Bioleaching of Refractory Gold Ore[J].Advanced Materials Research,2013(825):352-355.

[4]Marcantonio P.Kinetics of Dissolution of Chalcocite in Ferric Sulfate Solutions[D].Utah:University of Utah,1975.

[5]Ruan R M,Zou G,Zhong S P,et al.Why Zijinshan Copper Bioheapleaching Plant Works Efficiently at Low Microbial Activitystudy on Leaching Kinetics of Copper Sulfides and Its Implications[J].Minerals Engineering,2013,48(1):36-43.