ZG70CrMnSiMo水煤浆棒磨机衬板的研制

2014-12-14齐永丰刘红枫

齐永丰、刘红枫

磨机衬板的主要作用是保护磨机,并利用衬板带起钢球或钢棒,对物料进行研磨和粉碎。衬板的主要失效形式是小能量多次冲击下的磨料磨损。磨机越来越趋向于大型化,随着筒体直径的增大,对筒体衬板的韧性及硬度要求越来越高。但就水煤浆棒磨机筒体衬板而言,其受到的冲击力仍不足以使高锰钢衬板充分发挥其加工硬化能力,却可以使多种硬度高、韧性较差材质的衬板产生裂纹而不能安全生产。ZG70CrMnSiMo硬度高,韧性良好,生产工艺简单,价格适中。经生产实践证明,此钢种用于大中型水煤浆棒磨机筒体衬板是一种理想的耐磨材料。

1.化学成分的确定

ZG70CrMnSiMo最大的特点是具有高硬度的同时,仍具有良好的韧性。作为衬板材料应具有较好的综合性能,努力使其形成细晶粒组织,有利于耐磨性的提高,同时注意到材料应具有较高的冲击韧度,保证在服役过程中不致产生断裂破坏造成失效甚至引起事故。经过研究确定能够很好符合这一综合要求的材料是中碳合金钢。在高碳钢中加入适量合金,利用其提高淬透性、细化晶粒、固溶强化等作用,改善钢的力学性能和耐磨性,而保证这种组织的关键因素是合适的C、Cr、Si、Mn、MO等元素含量。

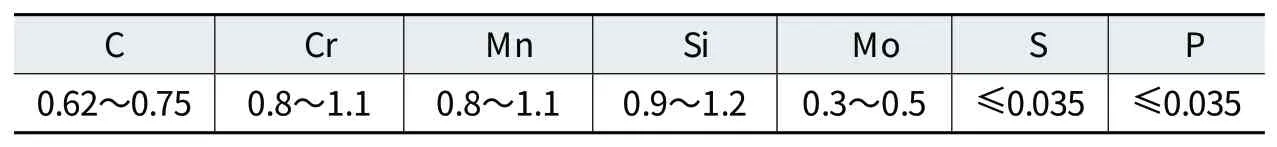

确定的化学成分见表1。

表1 ZG70CrMnSiMo衬板化学成分(质量分数) (%)

2.铸造工艺选择及控制

确定合金的化学成分后,浇注两件衬板试样及若干基尔试棒,主要目的是确认衬板铸造性能,基尔试棒用于热处理工艺试验。衬板规格尺寸如图1所示。

使用中频感应电炉熔炼,实际浇注温度1570℃,铸造工艺缩尺2.6%。按图浇注的两件衬板,其中一件有砂眼,原因是砂型放置时间过长造成的,另一件合格。铸后退火及割冒口,退火工艺如图2所示。利用退火余热(300℃)切冒口,切完冒口后进炉缓冷。

经过试验发现,该合金钢具有较好的铸造工艺性能,与一般碳钢没有太大差别,所以在确定铸造工艺时主要依据普通碳钢的生产经验即可。

3.热处理工艺选择及控制

合理选择热处理工艺可以改变基体组织,克服铸态组织的不均匀性,使材料的强度、硬度、塑性及其他性能达到最佳匹配。

衬板应采用淬火+回火工艺。首先使用试棒进行工艺试验,淬火温度分别为840℃、870℃、900℃,冷却方式采用油冷,回火温度分别为250℃、350℃、450℃、550℃、600℃,冷却方式采用油冷。计划采用3种淬火温度及5种回火温度,根据试验结果制订最优热处理参数,然后对衬板进行首件试制,以确认热处理工艺参数是否合理,之后进行调整。

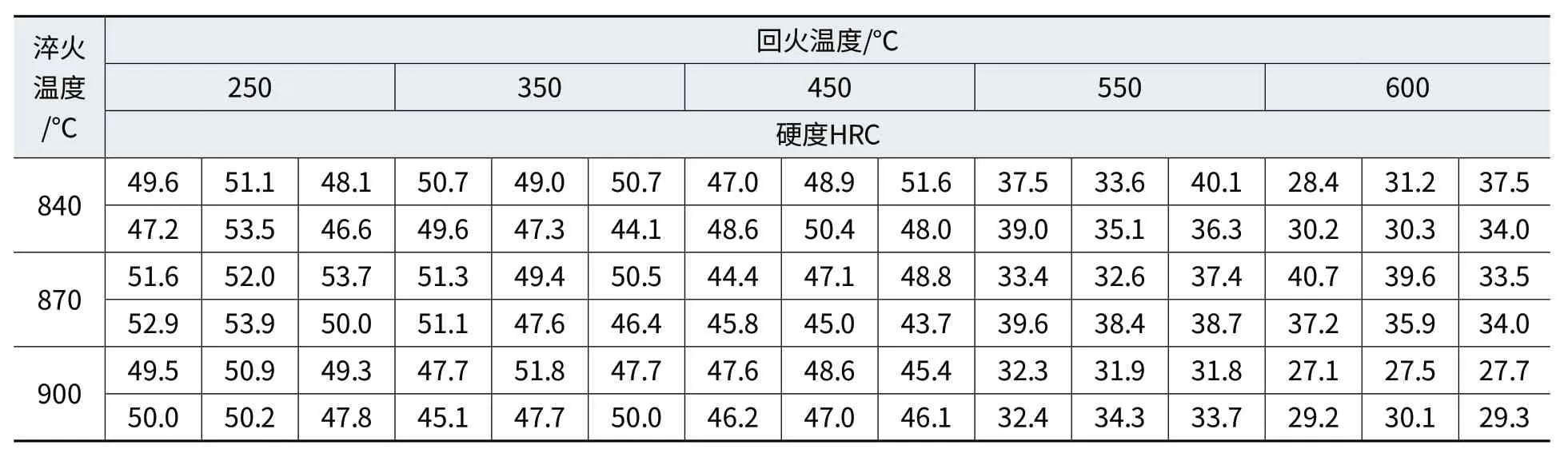

4.硬度检测

淬火、回火后检测硬度,用砂轮把试样打磨光滑,检测设备为里氏硬度计(G头),硬度检测结果见表2。

从表中硬度值的变化情况可以看出,ZG70CrMnSiMo的耐回火性极佳,回火温度在550℃时硬度才有明显下降,这主要是合金元素的作用。回火温度越高,淬火造成的内应力越易消除,这对选择尽可能高的回火温度提供了先决条件。

5.力学性能试验

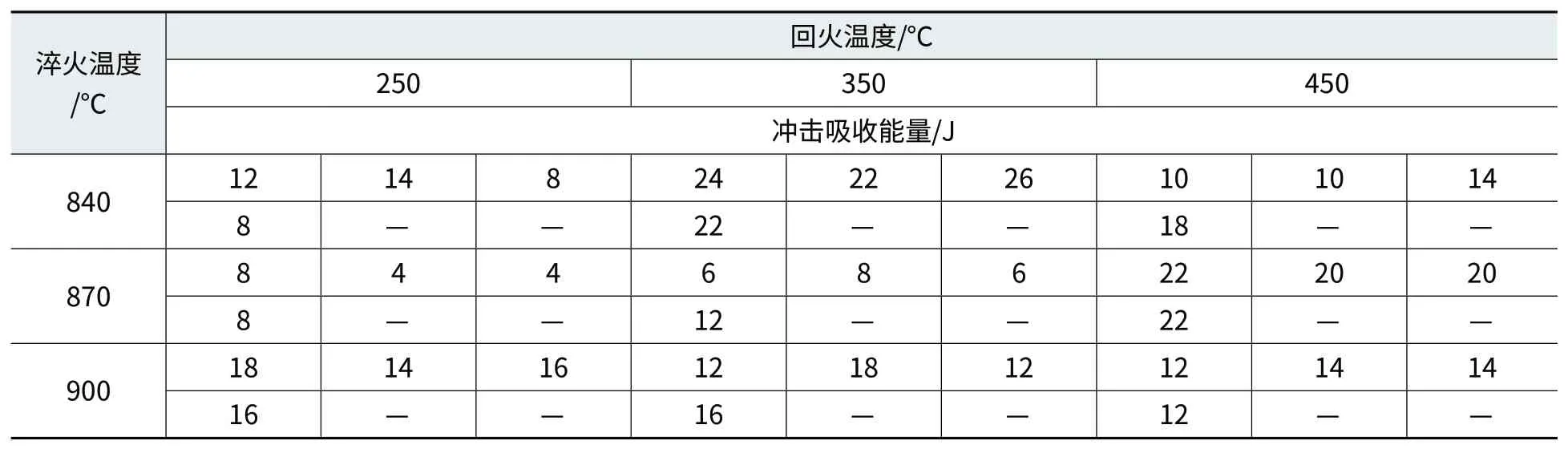

对试棒进行冲击试验,利用线切割进行取样,每组取4件冲击试样。考虑到550℃、600℃回火后试棒的硬度值已降至40HRC以下,已不能满足耐磨衬板硬度要求,就没有进行冲击试验。冲击试验数据见表3。

6.金相组织观察

图1 衬板示意

图2 铸后退火工艺曲线

表2 淬火+回火硬度值

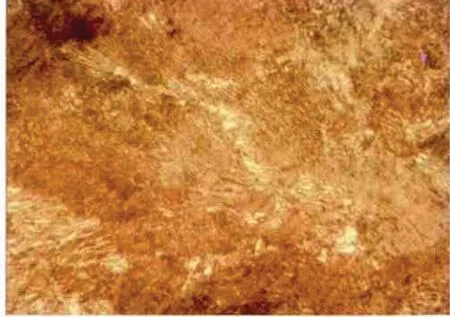

铸后退火试样显微组织如图3所示,金相组织为层片状珠光体,其是一种双相结构的组织,为一层铁素体和一层渗碳体的混合物。

通过对淬火+回火后的ZG70CrMnSiMo衬板试样进行显微组织分析,840℃、870℃、900℃淬火均未发现过热组织,晶粒未发现明显长大。840℃淬火时发现有少量未溶铁素体,分析原因可能是淬火加热温度较低或是保温时间过短造成的。870℃淬火+450℃回火能够获得回火托氏体组织,如图4所示。

7.确定热处理工艺

经过热处理工艺试验,三个淬火温度840℃、870℃、900℃在250℃、350℃、450℃回火硬度均可以达到45HRC以上。

840℃淬火+350℃回火,冲击吸收能量达到22~26J。870℃淬火+450℃回火,冲击吸收能量达到20~22J。

淬火钢的内应力很大,回火时发生马氏体分解及碳化物析出,使过饱和α固溶体中碳含量下降,晶格畸变得到很大程度的回复,因而使应力减小,回火温度越高,内应力消除越完全。在满足硬度的前提下,回火温度越高越有利于消除内应力,所以确定热处理工艺为870℃淬火+450℃回火。

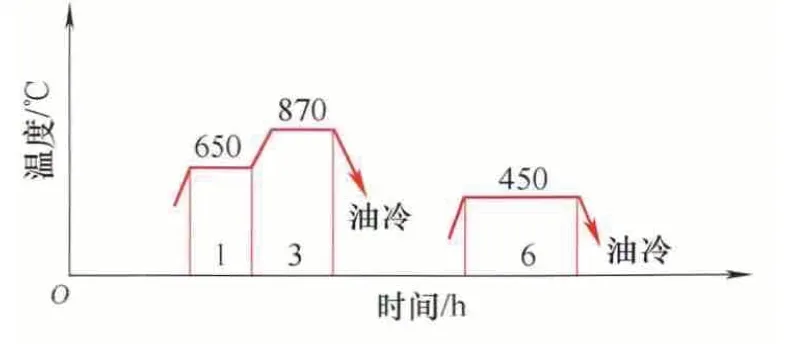

8.衬板首件试制

根据试棒淬火、回火工艺试验的结果,确定热处理工艺,进行衬板首件试制,热处理工艺曲线如图5所示。

衬板淬火、回火后进行外观检查,未发现裂纹。

淬火、回火后检测硬度,硬度计选择里氏硬度计(G头)衬板硬度为45HRC、45HRC、46HRC,利用锤击硬度计复检,硬度在45HRC以上。

9.批量投产后效果

该材质衬板正式投产后,淬火、回火后硬度均在45~55HRC,铸造及热处理过程中只有少数衬板出现裂纹。目前该衬板已经在用户现场安装完毕,正式投入生产,使用效果良好。

10.结语

(1)铸件外形尺寸能满足设计要求,该材质铸造工艺性能良好,适合砂型铸造工艺。

(2)在高碳钢中适量加入Cr、Mn、Si、Mo等多种合金元素,可以很好地发挥各自的有益作用,得到具有较好力学性能和较高硬度的优质耐磨钢。

(3)该材质热处理工艺易于控制,进行热处理工艺试验,调整热处理参数,最后确定淬火+回火工艺,衬板淬火+回火后硬度达到45HRC以上,冲击吸收能量达到22J(ZGMn13衬板硬度185~220HBW,冲击吸收能量≥20J)。

(4)此材质耐回火性好,无明显回火脆性,可作为既耐磨又耐热的材质选择,耐热温度为500℃,且500℃以上回火时硬度值才明显下降。

图3 铸后退火组织 400×

图4 870℃淬火+450℃回火组织

图5 淬火、回火工艺曲线

表3 冲击试验数据