Φ5.25 mm烟支皱纹的形成及解决办法

2014-12-14彭永刚刘德凯杨华伦吴江生左仁平

彭永刚 刘德凯 屈 飚 杨华伦 吴江生 左仁平

(湖北中烟工业有限责任公司恩施卷烟厂 湖北恩施)

本文作者还有:张爱武

一、意义及必要性

为适应市场需求,将长城机组生产的烟支改为目前市场上烟支直径最小的一种规格,即烟支直径由原来的7.7 mm改为5.25 mm,烟支长度由59 mm改为64 mm,滤嘴长度由25 mm改为20 mm。

为适应这种烟支直径细小的卷烟产品,目前还存在一些技术难题,如对设备的精度要求极高,而且设备的调试过程也是一种探索,没有固定的模式和经验可以借鉴。

二、存在问题及原因分析

ZJ15长城机组是许昌烟机厂生产的中高速卷烟机组,机组本身是一种过渡机型,由于其设计的局限性,导致各项在线检测系统的灵敏性低、消耗大且生产成本高,性能不够稳定。2013年1-5月烟支皱纹率统计见表1。2014年1月,由烟机生产厂的专业人员对14号长城机组进行了大修和改进。改进后,由于烟支直径细小,导致设备运行极不正常。

表1 2013年烟支皱纹率统计 %

1.烟支经过搓板时很容易打连烟

由于烟支直径细小,烟支经刀头将烟支切割成128 mm的双倍烟进入接装机时,烟支到位不整齐,进而造成烟支和滤嘴的组合体排列不整齐。进入搓板时,烟支和水松纸粘贴不牢,使得一张水松纸和多支组合体烟粘贴,而不能在搓板上滚动向前,从而阻塞后面的烟支和滤嘴的组合体进入,积压在搓板内。生产过程很不稳定,需要反复维修和调试。

2.水松纸长短不齐

烟支水松纸粘贴皱纹,因为滤嘴棒的直径也很小,滤嘴棒在切割和错位传递过程中,滤嘴棒不能牢固吸附在毂轮上,时有掉滤嘴棒现象,造成烟支搓接时水松纸的粘贴位置也不正确,从而形成烟支的水松纸表面皱纹,机器的在线检测系统无法对皱纹烟支进行识别,产品质量得不到保证。因此,必须对生产出来的半成品烟支,再一次由人工进行逐一筛选,从而加大了劳动成本和强度。

三、解决措施

1.滤棒滚搓导轨改进

Φ5.25 mm黄鹤楼(天下名楼)使用的是粗棒,由于采用手工加料,无形中产生了大量变形具有折皱的滤嘴棒,如果折皱正好处于滤棒滚搓导轨对滤棒滚搓的位置,会因滤棒段受力不均而发生歪斜或掉落,从而产生在错位毂轮处掉嘴现象或被带入并行毂轮引起乱嘴、挤嘴进而造成烟支阻塞搓板现象,不仅造成停机次数增加,影响设备正常运行,而且造成烟支皱纹量增多。

为了能从根本上解决问题,决定对滤棒滚搓导轨进行改进。对滤棒滚搓导轨进行加宽。目的在于增加搓滚导轨指和滤棒的接触长度,减小滤嘴棒变形折皱部位对其滚动过程中轨迹的影响。

(1)加宽滤棒滚搓导轨指,改进前后的导轨指侧视图见图1。为了确定导轨指的宽度,必须先要找出对20 mm长的滤嘴段支撑最有效的两个点。为找到这两点,把1切6换算成1切3的公式来确定,即对40 mm的滤棒段采取黄金分割法,可以确定滚搓导轨指宽度为9.44 mm。考虑到嘴棒加工误差,决定将导轨指加工的宽度定位10 mm。

图1 滤棒滚搓导轨指加宽

(2)改进传送毂轮导轨槽。滚搓导轨指加宽为10 mm后,相应的传送毂轮导轨槽也相应加宽。因滚搓导轨指和传送毂轮导轨槽两侧应有1 mm的间隙。导轨加宽后,对承嘴槽风孔也要改变,由于位置限制每段承嘴槽由原来的4个风孔改变成2个风孔,风孔数量改变后,在满足负压0.04 MPa的条件下,滤嘴棒工作状态良好。

(3)改进效果。对滚搓导轨和传送毂轮改进后,对设备改进前后连续3天的运行情况进行调查,掉嘴支数平均由68次下降到3次,搓板阻塞次数由51次下降到2次,烟支皱纹经过人工筛选由1324支下降到511支,运行状况稳定。对比分析后可知,搓板导轨对滤棒的控制能力明显增加,掉嘴、烟支阻塞和烟支皱纹现象显著减少,原材料消耗降低,产品质量提高。

2.毂轮相位调整

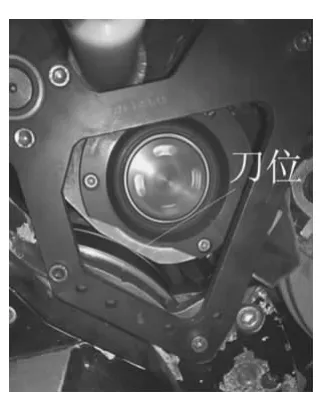

(1)水松纸切刀与切纸毂轮的相对位置(图2)。切纸轮是水松纸切割系统的主要组件,是集机、电、气为一体的复杂机构,其中直径224 mm圆周上镶嵌有16个硬质合金条,预热上胶后的水松纸按所需长度在水松纸毂轮上被切割成水松纸纸片,切刀在毂轮上切割时的相对位置必须精确,使切刀刀口位于离合金条尾边4 mm处,在合金条间隔位置的长孔内设有铂热电阻,实现对毂轮的温度控制,来满足搓接时毂轮的温度要求,设计温度80~100℃。温度低时影响搓接质量,同时切纸轮达不到膨胀要求,影响切刀刃切向切纸轮表面时的切刀量(0~0.07 mm),使间隙过大,导致皱纹烟的产生,直接影响烟支质量。所以,刀位精确才能保证水松纸边与烟支组合体刚好粘贴的一瞬间,整齐、平整、不翘边,为后续的搓接烟支打好基础。

图2 水松纸切刀与切纸毂轮的相对位置

(2)切纸毂轮与靠拢毂轮的相对位置。调整“纸位”,切纸轮的“纸位”必须调整到切纸轮与靠拢毂轮中心线后的6~8 mm处。

(3)切纸毂轮和搓板的间歇调整及温度要求(图3)。切纸轮带动“组烟”在搓板上滚动,在搓板的搓接区域,切纸轮上的吸风孔负压切断,以保证“组烟”滚动时,涂好胶的水松纸顺利地包裹在“组烟”上。搓板和切纸毂轮在加热的情况下,搓板与切纸轮的间歇应为4.9~5 mm,其弧度的调整必须与切纸轮的外圆同心。搓板的有效工作弧长为90 mm,黄鹤楼(天下名楼)的规格为Φ5.25 mm,搓板能保证“组烟”滚动5.5周,切纸轮和搓板加热器使水松纸的胶水及时烫干,最终形成双倍长度的滤嘴卷烟,输出烟支。

图3 切纸毂轮和搓板之间的间歇调整

3.间歇上胶辊与水松纸切刀的相对位置

Φ5.25 mm黄鹤楼(天下名楼)烟支采用激光打孔的水松纸,必须按一定胶状涂胶,使松纸存在无胶区以保证通透性,在切割水松纸片时,确保水松纸切刀切割在无胶区的中间,这样才能保证搓接后的烟支水松纸不翘边。

因为烟支直径特别细小的特殊性,经过反复试验,其速度必须控制在3200支/min左右,因为水松纸为烫金的材料,在生产过程中,切纸轮和搓板的温度不能太高,否则就会使水松纸上的烫金粉变色,达不到工艺要求。切纸毂轮的温度控制在60℃,搓板控制在120℃。刚好能够保证烟支搓接良好,不溢出胶水且不变色。

图4 间歇上胶辊与水松纸切刀相对位置

4.改进效果

通过对各毂轮相位的调整和改进,J14#机台搓接皱纹烟支及漏气烟支占卷烟抽检缺陷百分比由46.8%下降至13.53%,长城机组平均停机率由16.25%降至9.32%,烟支搓接质量改善,提高了卷烟纸、水松纸、乳胶等原材料与卷接设备的适应性能。

四、综合结论及成果

长城机组生产烟支Φ5.25 mm皱纹烟支产生的原因很多,但最主要的是设备参数对卷制烟支物理指标的影响。针对烟支生产过程中产生烟支皱纹的原因,通过在设备上对滤棒滚搓导轨指加宽、传送毂轮导轨槽的改进、毂轮相位调整,取得明显效果。