直径≤600 mm的筒节卷制工艺

2014-12-14齐洪勤陈运辉

齐洪勤 隋 文 陈运辉

(北方华锦化学工业股份有限公司 辽宁盘锦)

1.原筒节制作工艺

在压力容器制造中,筒体是主要受压元件,过去公司受卷板机(滚径200 mm,辊长1.8 m)能力的限制,筒体直径<500 mm时,一般直接采用无缝钢管制作。直径>500 mm的筒体,一般采用钢板卷制、焊接而成,由于直径及板厚的限制,采用钢板压头及预留直边法。

(1)钢板压头。卷制前端头必须经过预弯,以适应由于卷板机上下滚轴有一定跨度不卷制尽头而出现直段的现象。直径≥700 mm的筒节采用在三辊卷板机上直接压头卷制。

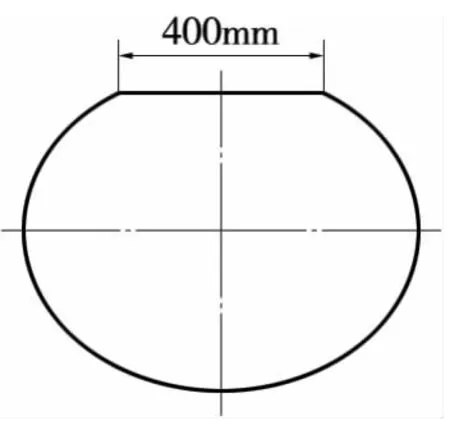

(2)预留直边法。直径≤600 mm的筒节采用预留直边法(筒体下料尺寸两端各加长200 mm)在三辊卷板机上压头后,将直边部分割去再成形的方法,坡口的质量没有刨削加工高,影响焊接质量,且成本高,浪费严重。如不采用预留直边法且不压头直接卷制,卷制后形状如图1所示。因冷作硬化现象及焊接应力,校圆后筒节的椭圆度及棱角严重超标。

有条件的单位使用液压压力机压头,或使用厚板预先弯弧再垫板压头的方法,前者公司条件不具备,后者准确度不高,不能多次利用且不能压制厚板。在长期的摸索中,终于实现不压头、不采用预留直边且成形后直径≤600 mm的筒体,椭圆度及棱角均满足技术标准要求,该方法下料方便、尺寸准确、效率高且节省制造成本。

图1 不带头直接卷制后形状

2.下料

筒节(板厚14 mm)如与封头组对,在封头切割机上把加工好的封头切割至图纸所要求的加工尺寸,并修磨好端口,盘好外周尺寸。用外周长减去π×1个筒节厚度,即为筒节实际下料尺寸。筒节如不与封头组对,用内径加上1个筒节厚度后乘以π,即为筒节实际下料尺寸,然后将下的料刨边至实际尺寸及所要求的坡口形式。

3.改进筒节卷制工艺

(1)按图2所示卷制成形。两端钢板各留200 mm不压弧,即为直板。两端直板后的压弧在滚压过程中要多压一点,中间部位按正常情况滚压,滚压到两端直板端卷拢。

(2)从三辊卷板机卸下,清除坡口及两侧20 mm范围内的氧化皮、油污及其他有害杂质,露出金属表面光泽,点固纵焊缝、两头加焊引弧板,因平板拼缝,其对口错边量能完全保证满足要求,焊接纵焊缝,焊接时,因处于平焊位置,焊接质量容易保证。

(3)待筒节凉透后,重上卷板机,首先从平板处开始滚压,根据圆筒的半径大小,反复多次调节上辊,每次上辊下降5~10 mm,直至下调到校正曲率位置,再整个圆周滚圆,使焊后的筒体在校正曲率下滚卷2~3圈,使圆曲率均匀一致,而后逐渐卸载,使筒节在逐渐减少的校正载荷下多次滚卷,直到卸载完成。

经多年实际运用,直径≤600 mm的筒节按改进的方法卷制后,筒节错边量、椭圆度及棱角满足技术标准要求,为公司节剩大量钢材且提高了工效。

图2 采用新工艺不带头直接卷制后形状