京杭运河范水大桥孔道摩阻测试

2014-12-13张闻,赵青

张 闻,赵 青

(安徽建筑大学土木工程学院,安徽合肥 230001)

0 引言

范水运河大桥主桥梁采用(75m+120m+70m)三跨变截面全预应力混凝土连续箱梁。上部结构箱梁横截面采用单箱单室:主桥桥宽15m(主桥横断面具体布置为:0.5m 护栏+3.0m 慢车道+4.0m 快车道+4.0m 快车道+3.0m 慢车道+0.5m 护栏),底面板宽8m,悬臂长度为3.5m,箱梁高度按二次抛物线,梁高从跨中3.2m 变化至距主墩中心2m 处7m。

预应力管道摩阻损失是后张预应力混凝土梁的主要预应力损失,对它的准确估计将关系到有效预应力是否能满足梁的使用要求,影响着梁体的预拱变形,在某些情况下将影响着桥梁的整体外观等,过高的估计会使得预应力张拉过度,导致梁端混凝土局部破坏或梁体预拉区开裂,且梁体延性会降低;过低的估计则不能够施加足够的预应力,进而影响桥梁的承载能力、变形和抗裂度等。

本文通过对范水运河大桥主桥预应力管道摩阻锚圈口损失、锚固回缩损失测试分析,为桥梁施工监控提供了可靠的数据,确保了施工质量。

1 孔道摩阻系数测试

预应力钢束张拉时钢束与管道壁接触面间产生摩擦力引起预应力损失,称为摩阻损失。主要有2 种形式:一是由于曲线处钢束张拉时对管道壁施以正压力而引起的摩擦,其值随钢束弯曲角度总和而增加,阻力较大;二是由于管道对其设计位置的偏差致使接触面增多,从而引起摩擦阻力,其值一般相对较小。

1.1 试验原理

孔道摩阻测试的最终目的是得到孔道偏差系数k摩阻系数μ。孔道摩阻包含2 部分:一为孔道弯道影响,张拉力筋时力筋接触管道内壁,在张拉时对内壁施加径向压力。从而产生径向压力,并产生摩擦力;二是管道走动影响,由于管道施工误差使得孔道内壁呈波浪形,力筋在张拉时会接触波汶管内壁,从而引起摩擦损失。

在结构设计原理中,摩擦损失应力表达式为:

式(1)中:

σs4—预应力钢筋锚下的张拉控制应力;

θ—从张拉端至计算截面的孔道弯角之和,以弧度计;

x—从张拉端至计算截面的孔道长度,以米计;

μ—预应力束与孔道壁的摩阻系数;

k—孔道对设计位置的偏差系数。

假定张拉端张拉力为P1、非张拉端为P2,则式(1)可变换成:

对式(3)两边求导,得到:

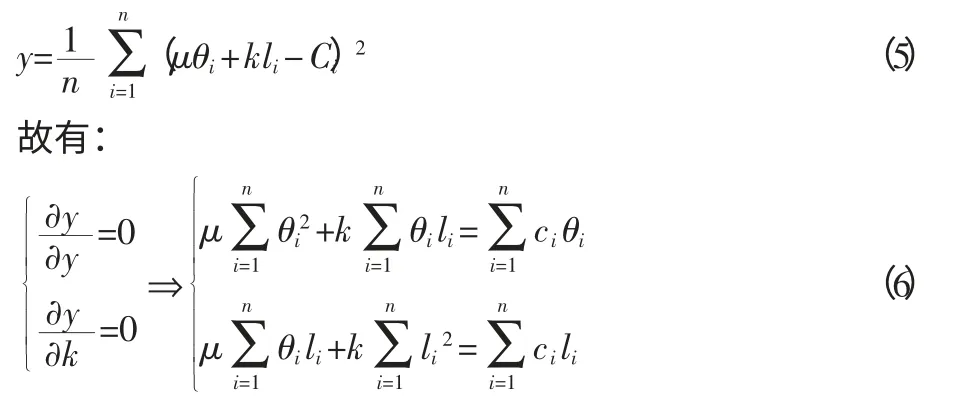

设管长度道为l,利用最小二乘法原理,试验误差最小时的μ 和k 应使下式取得最小值:

由方程组可得μ 和k 值。

1.2 试验内容和方法

本次试验拟选取的预应力筋编号为W3,D3。主要通过测定孔道张拉束主动端与被动端实测压力值,根据规范规定的公式计算偏差系数k 和摩擦系数μ。

试验预应力束两端均安装压力传感器和张拉千斤顶。在试验开始时,预应力束两端同时张拉至设计张拉控制荷载的5%,然后将一端封闭作为被动端,以另一端作为主动端,分级加载至设计张拉控制荷载。每级荷载到位后,均读取两端传感器读数。主被动端互换后再测试一次。然后根据两端传感器读数,计算出孔道摩阻损失。孔道摩阻试验的方法如图1 所示。孔道孔道摩阻系数计算如表1 所示。

图1 孔道摩阻试验示意图

表1 孔道摩阻系数计算表

表2 孔道摩阻系数的实测值

将表1 数据代入式(6)中,计算出μ 及k 值。并同规范值比较,如表2 所示。

根据表2 数据,结合《公路桥涵钢筋混凝土和预应力混凝土结构设计规范》(JTGD62-2004)相关的规定,可以发现试验实测孔道摩阻系数μ 及偏差系数k 值与规范推荐值基本吻合,实测值比理论值略大。

造成实测值大于规范推荐值的原因主要有以下几点:

(1)由于波纹管的孔道成型不够良好,孔道定位不够准确或者受到外界因素的影响发生偏移而造成孔道不顺直,特别是在节段连接处孔道易产生一定的转角。

(2)试验中千斤顶、油泵等张拉机具系统存在内摩阻的影响。

(3)由于在加压时压力表有振动,节流阀密实性的影响,操作人员存在控制误差,从而使得实际读数与理论计算值有误差。

2 锚圈口损失测试

由于张拉过程中预应力钢筋与锚圈口接触并发生相对滑动,必然产生摩擦阻力,而这些摩擦阻力包括在张拉控制力中,因此有必要进行现场试验,确定锚圈口损失数值。

2.1 试验原理

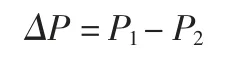

在试验束的张拉端安装2 个传感器,一个在锚板内,一个在锚板外,设锚板外压力传感器读数为N1时,锚板内压力传感器的相应读数为N2,则锚口摩阻力损失为:

以张拉力的百分率表示的锚口和锚垫板摩阻损失为:

和般测试2 组,取2 次的Δp 和η 平均值,再予以平均,即为测定值。

2.2 试验内容和方法

本次锚圈口摩阻损失试验拟选取的预应力筋编号为W3,D3。通过测定锚圈口内外2 个传感器之间显示的荷载值之差即为锚圈口摩阻损失,测试方法如图2 所示。试验张拉2 次,测试结果如表2 所示。

2.3 试验结果分析

锚圈口损失现场测试结果如表3 所示。

从表3 数据分析可见,锚板孔数越多,损失率偏小;锚板孔数越少,损失率偏大。实测数据与理论推算趋势相同,现场测得损失率均小于5%,符合规范要求。

图2 锚圈口摩阻损失测试传感器布置图

表3 锚圈口损失测试结果

3 锚固回缩损失测试

预应力筋张拉锚固时,无论采用何种锚具,都会产生预应力钢筋的回缩,引起预应力损失。锚固回缩损失只与管道物理性质、张拉端与锚固端的距离有关。本次试验选取W3,D3号预应力钢束进行锚固回缩损失试验。

3.1 试验原理

关于锚固回缩试验计算分析如下:

首先计算反摩阻影响长度lf,即

Δl 由规范查得取值6mm,Ep为预应力筋的弹模,σd为单位长度上的摩阻损失。

则考虑反摩阻后预应力筋损失为:

试验时,在预应力钢束两端的工作锚具与锚垫板之间安装一个压力传感器,张拉至设计吨位后,分别测量两端传感器锚固前和锚固后的数值,换算成对应的荷载,两端传感器各自锚固前、后测得的荷载差值即为两端的锚固回缩损失值。

3.2 试验内容和方法

锚固回缩损失试验具体测试步骤如下:

表4 锚固回缩损失测试数据

(1)设锚固前压力传感器读数为P1时,锚固后压力传感器的相应读数为P2,则锚固回缩损失为:

以张拉力的百分率表示锚固回缩损失为:

(2)2 次的Δp 和η 平均值,再予以平均,即为测定值。

3.3 试验结果分析

锚固回缩损失测试数据如表4 所示。

4 结论与建议

4.1 结论

孔道摩阻损失是后张预应力混凝土梁预应力损失的重要组成部分,对其进行现准确测试是十分必要的,并应根据实测结果进行施工控制。通过主、被动端千斤顶法测试孔道摩阻系数,应用线性回归原理分析数据的方法合理可靠、简单易行。

综合试验结果及数据分析可以得出以下结论:

(1)现场实测摩阻系数为μ=0.254,k=0.00198,与规范推荐值(μ=0.20~0.25,k=0.0019)吻合较好;

(2)锚口损失率2.85%~3.32% 之间,符合规范标准(5%以内);

(3)锚固回缩损失在13.05%~13.10%之间,与理论计算值(13.1%)吻合较好。

4.2 建议

通过数据分析可以看出,孔道摩阻试验成功的真实反映了孔道摩擦损失、锚固回缩损失,现提出几点建议:

(1)孔道摩阻试验结果可以直接应用于后期施工控制的理论计算中,并以此指导现场施工;

(2)严格控制孔道定位及成孔工艺,后期随着节段的增长,孔道定位的不准确会引起摩阻系数的增加;

(3)锚圈口损失与锚固回缩损失都在范围内,现场可保持原张拉工艺进行后期节段的施工。

[1]王海良,董鹏.桥梁工程施工技术[M].北京:人民交通出版社,2013.

[2]刘耀东,刘璐,白应华.桂丹公路特大桥预应力孔道摩阻系数试验研究[J].混凝土,2010(11).

[3]李昌锋.塑料波纹管预应力摩阻损失测试与分析[J].甘肃科学学报,2009(2).