皮带自移机尾在综采工作面的应用和改进

2014-12-13尹凤贵

尹凤贵

(山西潞安矿业(集团)有限责任公司漳村煤矿,山西 长治 046032)

引言

综采工作面是指煤炭生产从采煤、装煤、运煤、顶板管理等全部实现了机械化作业。由于综采设备的使用,使采煤工艺简化,生产集中,巷道掘进率低,材料消耗少,因而成本低,效率高,取得了满意的经济效益。

漳村矿综采工作面目前采用综合机械化放顶煤一次采全高的采煤方法。工作面配套设备为:机组MGTY250/600 型,前后溜SGZ830/2×400型,转载机SZZ960/250型,破碎机PLM2200 型,液压支架ZFS6000型。工作面顺槽布置SZZ960/250型转载机配合皮带自移机尾(DSJ120/150-2×315型可伸缩胶带输送机)。

1 皮带自移机尾的结构特点及操作

皮带自移机尾装置由头架、尾架、中间架、行走架及压带托辊、滚筒、清煤器等部件组成,同时配备有液压控制系统和操作台。其中胶带输送机机尾滚筒设置在尾架上并用压块固定,当整机前移时,胶带输送机机尾滚筒随着一起前移,同时皮带张紧。

该装置可完成自行推移,其操作如下:

随着采煤机割煤的推进,转载机沿着本装置的导轨逐渐前移,当转载机前进到极限位置时,将推移油缸活塞杆伸出,这样本机以转载机为支点前移一个行程。同时安装在机架上的皮带机机尾滚筒随之前移,胶带松弛,此时胶带输送机应随着张紧胶带。

2 皮带自移机尾的优缺点

皮带机尾快速推移装置用于高产高效综采工作面顺槽转载机与带式输送机机尾的快速推移和正确搭接,满足工作面高进度、快推进的需求,同时该装置具有自行前移功能,保证顺槽运输、转载的通畅及设备的良好衔接。

因为该装置具有自移功能,适应于胶带宽度1m、1.2m 的带式输送机,槽宽764mm、830mm、800mm、1 000mm 的转载机。该装置以高压乳化液为动力,泵站出口压力为31.5MPa,其液压系统工作压力为20 MPa,因此适用于综采工作面的顺槽设备。此外,该装置还要求带式输送机具有自行张紧胶带的功能。

该套设备自运行以来,在生产过程中暴露出以下问题:

1)由于胶带与中板直接摩擦,造成胶带磨损严重,投入大。

2)由于自移机尾采用中板封闭式结构,胶带在运行过程中极易带煤,存煤在中板与胶带之间堆积,导致胶带隆起、进而跑偏,易造成胶带撕裂事故。

3)转载机落煤时,由于中板上没有考虑缓冲装置,导致煤矸落下对胶带砸伤严重,胶带损耗大。

4)自移机尾总长度为10.2m,中间架长度为4.2m;推移油缸行程为2.9m,不能满足每天8刀煤6.4m 行程要求,需要在生产过程中增加缩皮带机尾环节,影响生产时间。

为解决以上问题,需要对皮带自移机尾进行系列技术改造。

3 技术改造方案

3.1 解决推移油缸行程不足的问题

1)增加1 组中间架,使中间架总长度达到8.4m,满足转载机机头每天推进6.4m 的行程。

2)增加推移油缸的行程。考虑充分利用现有设备,在原有推移油缸的推移杆一侧,增加1件推移框架。考虑到端头采斜等因素,最终将推移框架长度确定为4.6m,有效长度4.4m,留有一定的富裕量。

3.2 推移方式和固定支撑方式

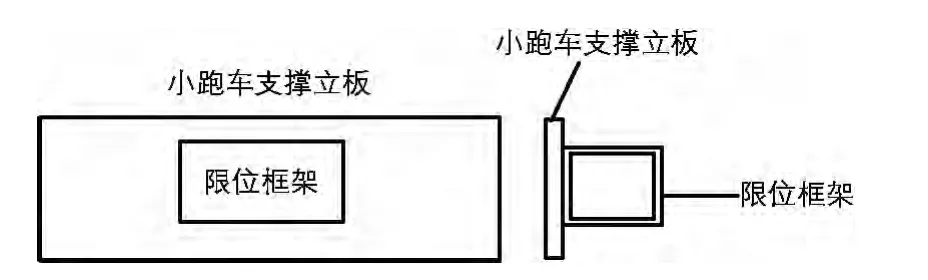

原自移机尾推移油缸与转载机小跑车直接连接,如图1所示。

图1 推移油缸与小跑车连接示意图

要满足4.6m 推移框架的正常使用,由于框架采用钢板整体焊接结构,如果仍与转载机小跑车采用铰接方式连接,质量达500kg左右的框架必然对油缸造成损坏;另一方面,增加推移框架后,缩机尾时必须采用分次方式才能将机尾缩进。因此,推移框架与油缸仍使用铰接方式连接,转载机小跑车与推移框架之间的连接方式,一是要保证限位框架的强度,二是必须考虑通过限位来消除框架自重对油缸的影响。

鉴于上述考虑,最终确定将原连接座去掉,在小跑车的立板上焊接固定座(用来支撑和限位),长度1m,宽度220mm,高度140mm,整体富裕量为10mm。如图2、图3限位框架与转载机小跑车采用焊接所示。

在推移框架的一端(和转载机小跑车固定座连接端)的不同位置开限位孔,用来适应转载机不同的推移位置。

图2 框架固定座制作示意图

图3 限位框架与小跑车连接图

3.3 解决胶带磨损和缓冲问题

由于中板处没有缓冲装置造成胶带磨损和损坏问题。因此,着重从中板入手进行改造:加装缓冲装置,并对机尾相应结构进行改造。

首先,将改造范围确定为自移机尾中间架的中板上,转载机落煤范围3m 内。

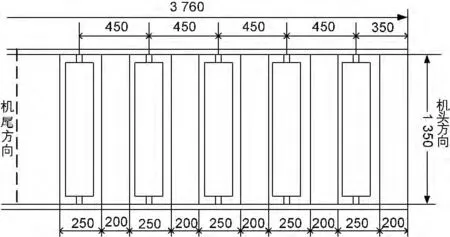

其次,经与宁夏天地奔牛集团公司技术人员交流,中板开口的范围不宜过大,否则会影响机尾整体强度,确定在中板上开口,宽度为250mm,长度1 350mm 矩形,布置中心距450mm。如图4所示。

图4 2103自移皮带机尾改造示意图(mm)

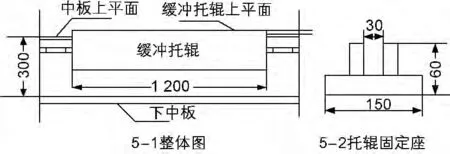

最后,制作缓冲托辊支撑座,焊在矩形口的下方,保证缓冲托辊上平面高于原中板30mm,减少胶带与中板的摩擦。托辊固定座考虑胶带带煤时,煤能够漏出,防止上皮带跑偏。如图5所示。

图5 缓冲托辊固定示意图(mm)

这样,压带板和机尾上皮带压带滚筒的位置相应提高30mm,以适应缓冲装置的改造。

考虑到在中板开口影响了机尾的整体强度,决定在缓冲托辊支撑座下方加焊30mm 厚钢板进行加固。同时,考虑到机尾滚筒经常带入回煤,造成胶带在机尾滚筒上跑偏,在机尾滚筒前方加装清煤装置,并在机尾滚筒固定座两侧上该位置处开口,方便司机清煤。

4 改造后自移机尾的应用情况

本套设备已在漳村矿2103工作面投入使用,基本运转正常,达到了改造目的,满足了生产需要。

5 后续改造

在2103工作面的实际生产中,自移机尾中板上安装的是平托辊来避免皮带与中板直接磨擦,同时利用压带板对皮带进行导向,防止皮带跑偏造成漏煤。但在实际运用中,效果不太理想,胶带磨损情况较为严重,没有达到预期目标。因此,对自移机尾再次进行改造。

此次考虑用槽型缓冲托辊代替平托辊,这样即可去掉压带板,如图5。缓冲托辊架两侧托辊采用40°角,直径为159mm 的缓冲托辊,托辊长度为442mm,中间托辊长度为465mm。缓冲托辊架、压带滚筒位置等做相应改造。

本次改造完成后,应用在漳村矿的其他几个综采工作面,取得了非常好的效果。迄今为止未做大的改动,现已作为漳村矿的标准设备配置在各综采工作面。

6 结语

综合机械化采煤使用的各种机电设备,由于设计、自然条件等原因,或者是具体使用环境的不同,一些问题会在生产实践中暴露出来,并直接影响生产的正常进行。作为一名机电工作者,应结合生产实践,对制约生产的机电设备做相应技术改造,满足生产需要。

皮带自移机尾的改造,经生产实践证明,完全能够满足日产8刀煤的生产需求,简化了生产工艺,提高了生产效率;生产维护方便,工作量小;皮带损耗小;并且,该装置在回收升井检修时工作量非常小,具有极大的推广意义。