700℃服役8万h后析出大量σ相AISI321不锈钢的再利用

2014-12-11马海涛郭林海赵艳辉高路斯

马海涛,郭林海,赵艳辉,赵 杰,高路斯

(大连理工大学材料科学与工程学院,大连116024)

0 引 言

节约能源、保护环境已经成为当今社会的主题。为了减小失效、报废产品对环境的危害,并最大限度地利用废旧产品,再制造工程作为一种新的发展模式应运而生[1-2]。我国学者将再制造工程定义为以产品全寿命周期理论为指导,以废旧产品性能跨越式提升为目标,以优质、高效、节能、节材、环保为准则,以先进技术和产业化生产为手段,来修复、改造废旧产品的一系列技术措施或工程活动的总称[3]。我国是不锈钢消费大国,其中奥氏体不锈钢约占总量的2/3。在高温服役环境中,奥氏体不锈钢显微组织的劣化会导致其持久性能降低,严重影响设备的使用寿命和安全性。许多研究者对奥氏体不锈钢在高温下服役或者时效过程中析出相的种类、时间、形态、位置以及数量进行了研究。研究结果表明,随着时效的进行,有大量析出相析出,包括σ相、碳化物、χ相等,而这些析出相的存在(尤其是σ相)会严重影响不锈钢的高温强度和耐腐蚀性能,进而影响其服役寿命[4-7]。不同的热处理工艺[8]以及一些合金元素的添加[9]等手段只能延缓σ相的析出时间与数量,不能从根本上防止σ相的析出。并且大部分的研究者都把精力放在σ相的析出机制上,很少有文献涉及到已经析出σ相不锈钢的后续研究。因此,对因σ相析出而报废的奥氏体不锈钢构件的再制造工艺进行深入研究是非常必要的。

为此,作者以700 ℃下服役8万h的AISI 321不锈钢为对象,对其进行了不同的固溶处理,对比研究了固溶处理前后不锈钢显微组织及力学性能的变化,深入探讨了其组织及性能变化的原理,并得出了最佳的固溶处理工艺,为恢复该类材料的性能提供了一条简单可行的思路和方法。

1 试样制备与试验方法

试验材料为某石化公司催化车间报废的烟机管线,管线材料为AISI 321不锈钢,其化学成分如表1所示。该烟机管线在700 ℃下运行了8万h,由于组织中大量析出σ相而报废。把烟机管线切成18个尺寸为20mm×8 mm×60 mm 的试样,然后分别在1 000,1 050,1 100 ℃下固溶处理0.5,1,2,5,10,25h,水冷。

表1 报废AISI 321奥氏体不锈钢的化学成分(质量分数)Tab.1 Chemical composition of scrapped AISI 321stainless steel(mass) %

将在1 050 ℃固溶处理不同时间的材料按照GB 4338-1984 加工成直径为5 mm、原始标距为25mm 的圆柱形比例试样。在RD-50型微机控制电子式高温蠕变试验机上测其高温(700 ℃)短时抗拉强度和伸长率,拉伸速度为0.001 mm·s-1,试验应力为150MPa;将在1 050℃固溶处理2h后的试样制成标准试样,然后进行高温持久性能测试,试验温度为750 ℃(高于服役温度),试验应力为60,80,100 MPa。

采用MEF-3型光学显微镜观察固溶处理前后的显微组织,采用质量分数为56%的KOH 溶液进行电解腐蚀,电压为6V,时间为10~20s。

2 试验结果与讨论

2.1 显微组织

试样在不同温度下固溶处理后组织的变化基本类似,以1 050 ℃固溶处理后的试样为代表来研究服役8万h后大量析出σ相的不锈钢固溶前后显微组织的演变。由图1可见,固溶处理前,不锈钢组织中存在大量σ相;随着固溶处理时间的延长,σ相持续减少,固溶处理5h后,组织中只有很少的σ相残留,处理10h后σ相基本消失。另外,随着固溶处理时间的延长,奥氏体晶粒不断长大。

图1 报废AISI 321不锈钢在1 050 ℃固溶处理不同时间后的显微组织Fig.1 Microstructure of scrapped AISI 321stainless steel after solid-solution treatment at 1 050 ℃for different times

从图2中可以看出,残余σ相的体积分数与固溶处理时间、温度有密切关系。在相同的固溶处理温度下,固溶处理时间越长,残余σ相的含量就越少。另外,随着固溶处理的进行,σ相的溶解速度越来越慢,最后趋于平衡。在相同的固溶处理时间下,固溶处理温度越高,σ相的溶解速度越快。

图2 残余σ相体积分数与固溶温度和时间的关系Fig.2 Volume fraction vs solid-solution time for residualσ phase at different solid-solution temperatures

扩散是固体物质唯一的迁移方式,其原子或分子由于热运动不断地从一个位置迁移到另一个位置。σ相的溶解过程实质上就是原子扩散的过程。σ相在1 000℃以上为非平衡相,其原子在化学位梯度的作用下发生定向迁移,由高浓度区向低浓度区扩散叫顺扩散,又称下坡扩散;由低浓度区向高浓度区的扩散叫逆扩散,又称上坡扩散。在σ相的溶解过程中,涉及到了多种元素的扩散,其中,铬、铁元素属于顺扩散,镍元素属于逆扩散。σ相的溶解发生在奥氏体和σ相的界面处,元素的扩散可以看成是反应扩散的逆过程,反应扩散的定义为当某种元素通过扩散,自金属表面向内部渗透时,若该扩散元素的含量超过基体金属的溶解度时会在金属表层形成中间相,也可能是另一种固溶体通过扩散形成新相的现象[10]。

温度是影响扩散速率的最主要因素。温度越高,原子热激活能量越大,越易发生迁移,扩散系数D 越大[10]。

由于反应扩散的扩散速率和元素的浓度没有关系,只和溶解相的表面积相关,将溶解相近似为一个球,随着σ相的溶解,球的表面积越来越小,导致σ相的溶解速率越来越慢。

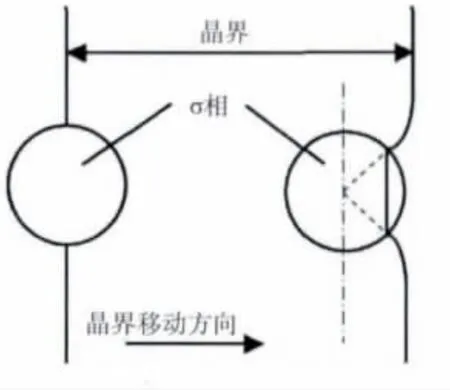

由铁铬镍相图可知,在1 050 ℃时,AISI 321不锈钢的平衡组织为奥氏体,且奥氏体晶粒不断长大。对晶粒长大而言,晶界移动的驱动力通常来自于总界面能的降低。随着固溶处理的进行,奥氏体晶界逐渐向曲率的中心方向移动,即大晶粒吞并小晶粒。而处于奥氏体晶界的σ相则不会随着固溶处理而改变自己的位置,如图3所示。同时,σ相分散在奥氏体晶粒中,对晶界的扩展起阻碍作用,这也是奥氏体晶粒形状发生改变的原因。在本次试验的显微组织观察中,固溶处理后的基体为奥氏体。前人研究σ相的析出过程时,总结出了奥氏体析出σ相的方式为γ→γ1+σ;σ 相的溶解过程为其逆过程,即γ1+σ→γ,随着奥氏体晶粒的长大,成分也逐步均匀化[11]。固溶处理温度为1 000 ℃时,σ相的溶解速度慢,但是固溶处理温度为1 100 ℃时,奥氏体晶粒的尺寸比较大,影响固溶处理后烟机管线的力学性能。因此固溶处理温度选择1 050 ℃为宜。

图3 奥氏体晶界移动示意Fig.3 Abridged general view of austenite boundary moving

2.2 高温力学性能

作者课题组的前期工作表明[12-13],AISI 321不锈钢组织中析出的大量σ相导致其硬度升高,室温冲击韧性大大降低,冲击断口类似脆性材料。服役8万h后不锈钢的冲击功仅为8J,σ相的析出使材料严重脆化,承受应力的能力大大降低。固溶处理后,AISI 321奥氏体不锈钢的硬度虽然降低了,但冲击韧性和室温伸长率却大大提高;1 050 ℃固溶处理2h后的室温冲击功约为80J,并且固溶处理时间在0~2h内的冲击功随时间延长显著增加,之后再延长固溶处理时间对冲击功的影响不大。虽然距离正常不锈钢的典型室温冲击功135J还有一定距离,但是固溶处理明显使其冲击功提高,是服役后、未固溶处理不锈钢冲击功的10倍,对于烟机管线来说80J的室温冲击功可以保证其继续服役。但对于在高温下服役的不锈钢而言,高温力学性能是其继续服役的保证。因此,对固溶处理后的AISI 321奥氏体不锈钢进行了高温短时拉伸试验和高温持久性能测试,以判断其继续服役的可行性。

由图4可以看出,随着固溶处理时间的延长,试验钢的高温抗拉强度呈持续增大的趋势,伸长率则呈先增大后减小的趋势,并在固溶处理时间为2h时,达到最大。

另外,由图4还可以看出,在固溶处理初期,抗拉强度和伸长率都有明显的增加。从显微组织上来看,在固溶处理初期,主要的变化体现在σ相的溶解上。高岩[14]认为,在一定温度和应力下,Cr25Ni20耐热钢组织中析出的过量σ相使其蠕变断裂性能降低,原因是晶内过量的σ相使晶内塑性变形能力大大降低,使得晶界上的应力集中不易得到松弛,有利于裂纹形成而使蠕变断裂性能降低。因此,固溶处理初期σ相的溶解增大了其抗拉强度,并且由于晶内σ相的减少使得塑性变形能力增加,从而伸长率增大。

图4 报废AISI 321不锈钢在1 050 ℃固溶处理不同时间后在700 ℃下的断后伸长率和抗拉强度Fig.4 Elongation after fracture and tensile strength of scrapped AISI 321stainless steel at 700 ℃after solid-solution treatment at 1 050 ℃for different times

固溶处理时间达到2h以后,随着固溶处理时间的再延长,抗拉强度增加的趋势更加明显,而断后伸长率则明显降低。这是因为,在晶界和晶内弥散着少量σ相,见图1,晶界上弥散析出适量的σ相会阻碍位错向晶界运动及晶界裂纹的联接[14],从而使材料的高温性能得以改善。弥散析出的σ相虽能使高温抗拉强度增大,但却使塑性变形能力下降,因此伸长率随之降低。

表2的结果基本上符合SH/T 3037-2002《炼油厂加热炉炉管壁厚计算》中关于AISI 321不锈钢高温服役选材的性能要求。这说明因大量析出σ相而报废的AISI 321奥氏体不锈钢可以通过固溶处理进行组织和性能的恢复。

表2 报废AISI 321不锈钢经1 050 ℃固溶处理2h后在750 ℃下的持久试验结果Tab.2 Stress rupture test results of scrapped AISI 321 austenitic stainless steel at 750 ℃after solid-solution treatment at 1 050 ℃for 2h

报废AISI 321奥氏体不锈钢固溶处理后,一方面σ相溶解,另一方面奥氏体晶粒迅速长大,这两方面的变化对力学性能的作用是矛盾的。考虑到组织和性能恢复后不锈钢的工作温度仍为700 ℃,在此服役后σ相将会再次析出,结合力学性能的测试结果,认为报废AISI 321不锈钢在1 050 ℃下固溶处理2h后的性能恢复为最佳。

3 结 论

(1)因高温长时间服役析出大量σ相而报废不锈钢经固溶处理后,组织中的σ相逐渐溶解,奥氏体晶粒明显长大,晶界的扩展导致部分σ相从晶界移到了晶内;在1 050 ℃固溶处理10h后,组织中大部分的σ相溶解消失。

(2)随着固溶处理时间的延长,AISI 321不锈钢的抗拉强度呈增大的趋势,伸长率则先升后降,并在固溶处理时间为2h时达到最大。

(3)报废AISI 321 不锈钢再利用适宜的固溶处理工艺为1 050 ℃×2h水冷。

[1]徐滨士,朱胜,王海斗.再制造工程及其失效分析[J].金属热处理,2007(增1):1-5.

[2]徐匡迪.工程师—从物质财富的创造者到可持续发展的实践者[J].中国表面工程,2004,17(6):1-6.

[3]胡桂平,王树炎,徐滨士.绿色再制造工程及其在我国应用的前景[J].水利电力机械,2001(6):33-35.

[4]李德俊.310钢中的σ相及其对钢机械性能的影响[D].大连:大连工学院,1981.

[5]CONEJERO O,PALACIOS M,RIVERA S.Premature corrosion failure of a 316Lstainless steel plate due to the presence of sigma phase[J].Engineering Failure Analysis,2009,16(3):699-704.

[6]刘鹏虎,张而耕,关凯书,等.Cr-Ni奥氏体不锈耐热钢中碳化物、σ相变热力学和转变动力学探讨[J].化工机械,2002(2):82-84.

[7]LIPPOLD J C,KOTECKI D J.不锈钢焊接冶金学及焊接性[M].陈剑虹,译.北京:机械工业出版社,2008.

[8]CHEN T H,YANG J R.Effects of solution treatment and continuous cooling onσ-phase precipitation in a 2205duplex stainless steel[J].Materials Science and Engineering:A,2001,311(1/2):28-41

[9]MAEHARA Y,OHMORI Y,MURAYAMA J,et al.Effects of alloying elements onσphase precipitation inδ-γ duplex phase stainless steels[J].Metal Science,1983,17(11):541-547.

[10]蔡珣,胡赓祥.材料科学基础[M].上海:上海交通大学出版社,2006.

[11]PADILHA A F,ESCRIBA D M,MATERNA-MORRIS E,et al.Precipitation in AISI316L(N)during creep tests at 550 and 600 ℃up to 10years[J].Journal of Nuclear Materials,2007,362:132-138.

[12]ZHAO Yan-hui,MA Hai-tao,WANG Lai,et al.Effect of solution treatment on microstructures and mechanical properties of AISI 321served[J].Acta Metallurgica Sinica(English Letters),2011,24(3):243-248.

[13]马海涛,赵艳辉,王来,等.固溶处理对服役后AISI321钢组织和性能的影响[J].金属热处理,2011(增1):416-419.

[14]高岩.塑性变形对Cr25Ni20合金组织的影响及σ相对高温蠕变断裂性能的影响[D].大连:大连工学院,1987.