钻井工况冲蚀试验机喷嘴结构参数数值模拟

2014-12-11邱亚玲颜凌宇周新志董大为

邱亚玲,颜凌宇,张 然,张 维,周新志,董大为

钻井工况冲蚀试验机喷嘴结构参数数值模拟

邱亚玲1,颜凌宇1,张 然2,张 维1,周新志1,董大为3

(1.西南石油大学 机电工程学院,成都610500;2.中国石油大学(北京)石油工程学院,北京102249;3.河南晋开化工投资控股集团有限责任公司,河南 开封475002)

喷嘴是冲蚀试验机的关键部件之一,其设计参数的合理与否将直接影响到冲蚀试验机试验结果的准确性及试验效率。应用计算流体动力学数值模拟技术,以钻井液作为喷嘴的射流介质,建立钻井冲蚀工况所用锥直形喷嘴的有限元模型,对喷嘴的收缩角、长径比、直径、冲蚀距离等参数进行优化,为喷嘴的参数设计提供依据。

冲蚀试验机;喷嘴;数值模拟;优化设计

在油气钻井过程中,由于钻井液压力高、流速快且含沙量大,使得钻井设备在施工过程中因冲蚀而引起的失效现象时常发生,尤其是节流阀、旋塞阀、节流管汇、钻头、钻杆等冲蚀严重的设备均需要利用冲蚀试验机进行抗冲蚀寿命分析。喷嘴是冲蚀试验机的主要执行元件,它利用其内孔收缩截面,将冲蚀介质的压力能聚集起来并转换成动能,最后以高速射流的形式向外喷射。高效的喷嘴应具有较好的固相颗粒加速能力,使喷嘴出口处粒子与射流介质的速度差尽可能小,从而更好地满足冲蚀试验的要求[1]。因此,合理的喷嘴结构参数将直接影响所设计冲蚀试验机的性能和试验结果的可靠度。

本文通过建立冲蚀试验机锥直形喷嘴的流场计算模型,研究喷嘴的收缩角、长径比、直径、冲蚀距离等参数对冲蚀试验机性能及试验结果的影响,为钻井用冲蚀试验机的设计提供依据。

1 喷嘴类型及结构参数

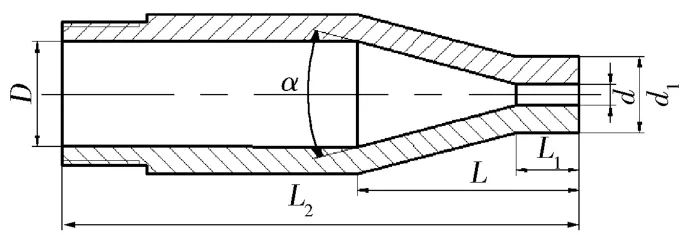

按照喷嘴内孔截面形状的不同可分为圆锥收敛形喷嘴、锥直形喷嘴、流线形喷嘴。本文主要研究非淹没射流下,不同喷嘴结构参数对射流的影响问题,由于锥直形喷嘴是目前最常用的一种连续射流喷嘴,使用十分广泛,因此本文的主要研究对象为锥直形喷嘴,其结构如图1所示[2]。图中:D为喷嘴入口直径;α为喷嘴的收缩角;d为喷嘴的出口直径;L1为圆柱段长度;L为喷嘴长度。

图1 锥直形喷嘴结构

2 喷嘴仿真模型的建立

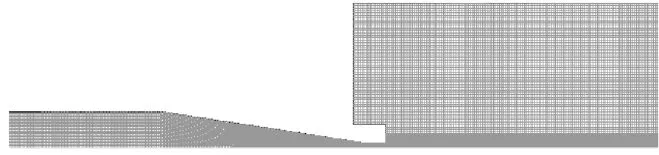

由于喷嘴结构的对称性,可将喷嘴的有限元模型简化为二维轴对称结构。由于射流的速度大,射流外部流场区域较大,为了表示喷嘴的结构,图中省略了部分射流外部流场的区域。由于喷嘴的结构尺寸较小,使得喷嘴内部以及喷嘴出口附近的速度梯度都比较大,因此需要对喷嘴内部、出口处和入口处等主要区域进行网格细化[3],所建喷嘴射流仿真计算模型的网格模型如图2所示。

图2 喷嘴射流仿真网格模型

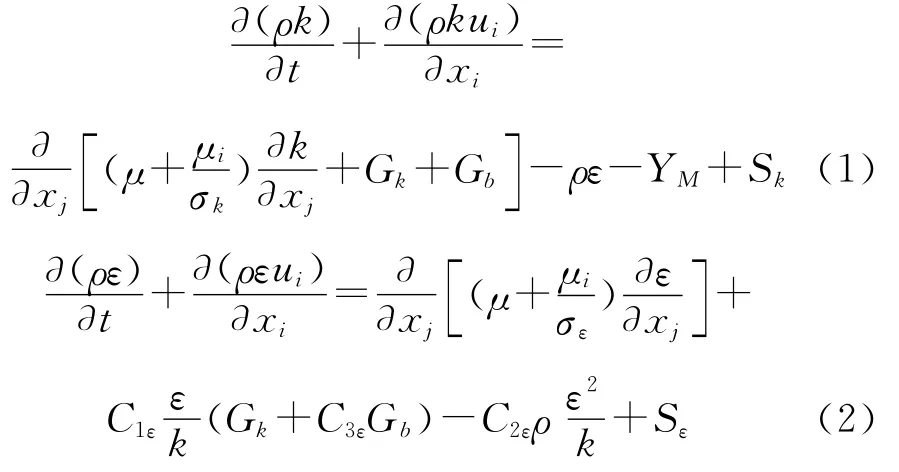

喷射流体一般为高湍流动流体,因此采用标准的k-ε模型[4],其输运方程为

式中:Gk为由于平均速度梯度引起的湍动能k的产生项;Gb为由于浮力引起的湍动能k的产生项;YM为可压缩湍流中脉动扩张的贡献项;C1ε、C2ε、C3ε为方程的经验常数项,取C1ε=1.44,C2ε=1.92,C3ε=0.09;σε、σk分别为与湍动能k和耗散率ε相对应的Prandtl数,取σε=1.3、σk=1.0[5];Sk、Sε为用户自定义的源项。

3 数值仿真及结果分析

本文以钻井液密度1 200 kg/m3、动力黏度0.02 Pa·s[6]为例,取喷嘴收缩角分别为11°、12°、13°、14°、15°、16°;长径比l1/d分别为2∶1、3∶1、4∶1;出口速度为100 m/s;利用流体力学分析软件Fluent对喷嘴射流的最优收缩角和长径比以及喷嘴出口直径为0.003~0.006 m、钻井液流速在10~100 m/s条件下的喷嘴射流的最优冲蚀距离进行了研究。

3.1 喷嘴流场计算结果分析

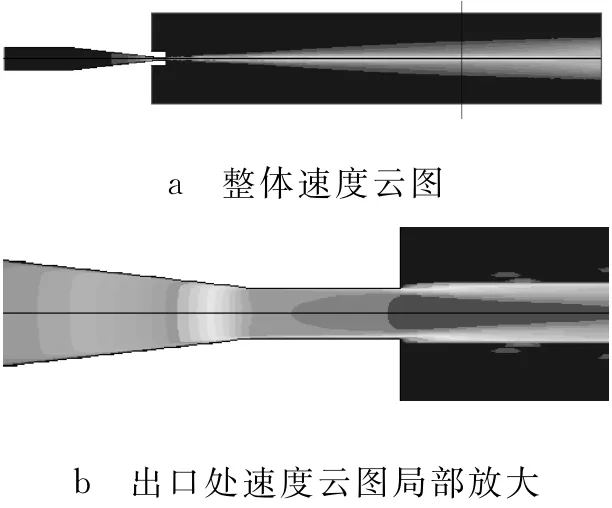

以收缩角为16°的喷嘴为例,分析喷嘴的内外射流形式。图3a为锥直形喷嘴内外射流的整体速度云图,图3b为锥直形喷嘴出口处速度云图的局部放大图,可以看出:喷嘴射流速度的产生部位主要在喷嘴收缩段处;钻井液射流介质经过喷嘴收缩段的加速后,与喷嘴外的空气之间发生了剧烈的摩擦及动量交换,并在射流前进的过程中不断卷吸周围的空气,因此喷嘴射流的轴向速度是逐渐衰减的;随着喷嘴射流距离的增大,射流介质不断将能量传递给与之接触的空气,射流介质周边的空气速度也随之增大,从而使得射流介质出现了微小的发散流动状态,同时在喷嘴出口处有一段速度基本不变的区域被称为“等速核区”。

图3 锥直形喷嘴的内外射流速度云图

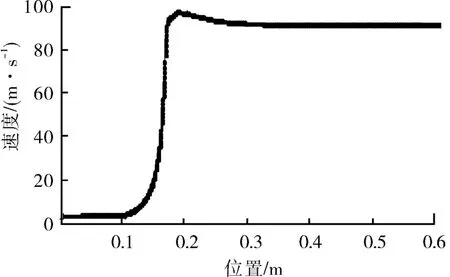

16°收缩角喷嘴射流的轴向速度曲线如图4所示,可以得出:钻井液的最大射流速度出现在喷嘴的出口处,并且速度值小于100 m/s,这主要是由于喷嘴的局部压力损失和沿程压力损失造成的;喷嘴的射流速度在喷射收缩段逐渐增大,随着射流距离的增大,射流速度逐渐减少,并且射流速度在距离喷嘴出口较近的区域衰减较快,随后速度衰减较慢。

图4 16°收缩角喷嘴射流的轴向速度

3.2 喷嘴不同收缩角对射流的影响

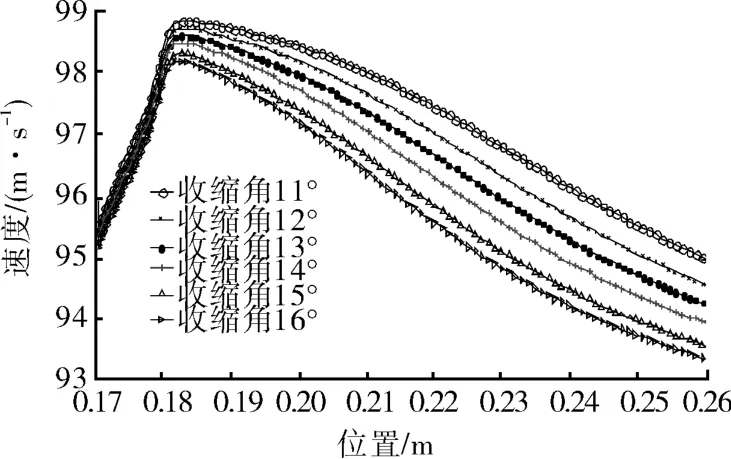

喷嘴直径取5 mm时,不同收缩角喷嘴射流的轴向速度曲线如图5所示,可以看出:随着喷嘴收缩角的增大,喷嘴的射流速度逐渐减小。比较图中不同曲线的斜率可知,不同收缩角喷嘴的射流稳定性基本一致,分析得出:收缩角度为11°时的射流速度最大。

图5 不同收缩角喷嘴的轴向速度

3.3 喷嘴长径比对射流效果影响

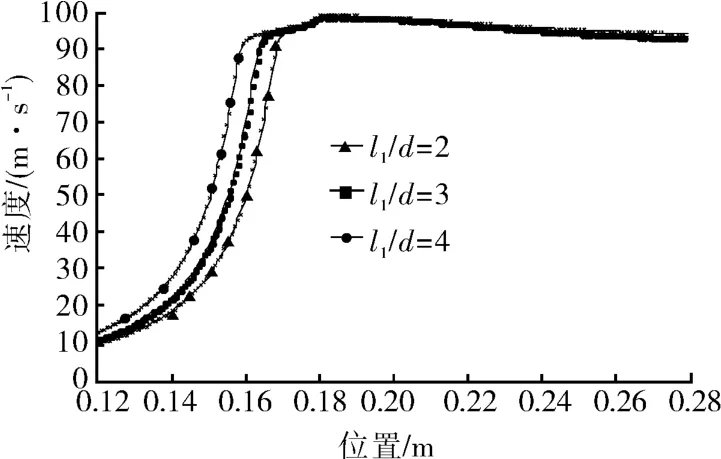

喷嘴直径为5 mm、收缩角为13°时,不同长径比喷嘴轴向速度曲线如图6所示,可以看出:不同长径比喷嘴的速度曲线基本一致,随着喷嘴长径比的增大,喷嘴的射流速度逐渐减小[7-10],而钻井液在收缩段的加速效率却越高;喷嘴长径比为3时,即能保证喷嘴具有较高的射流速度又能使喷嘴具有较好的加速能力。

图6 不同长径比喷嘴轴向速度

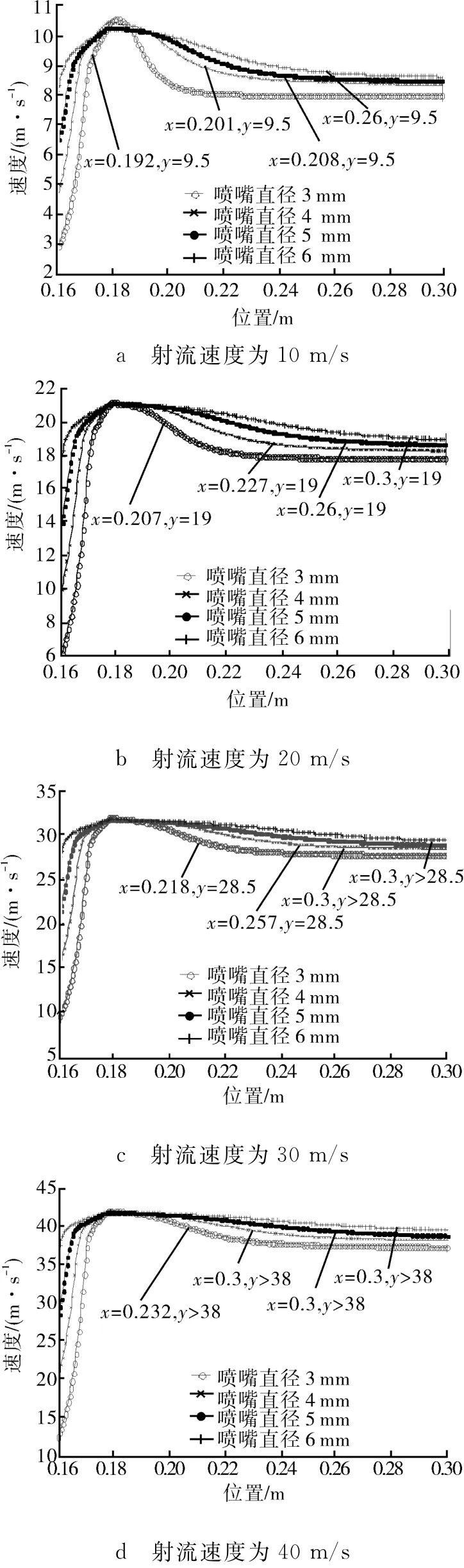

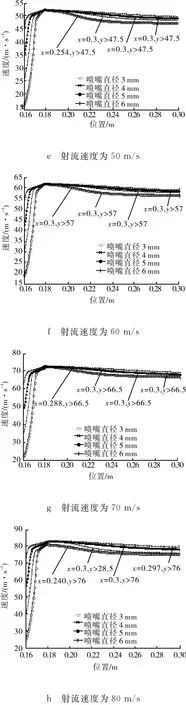

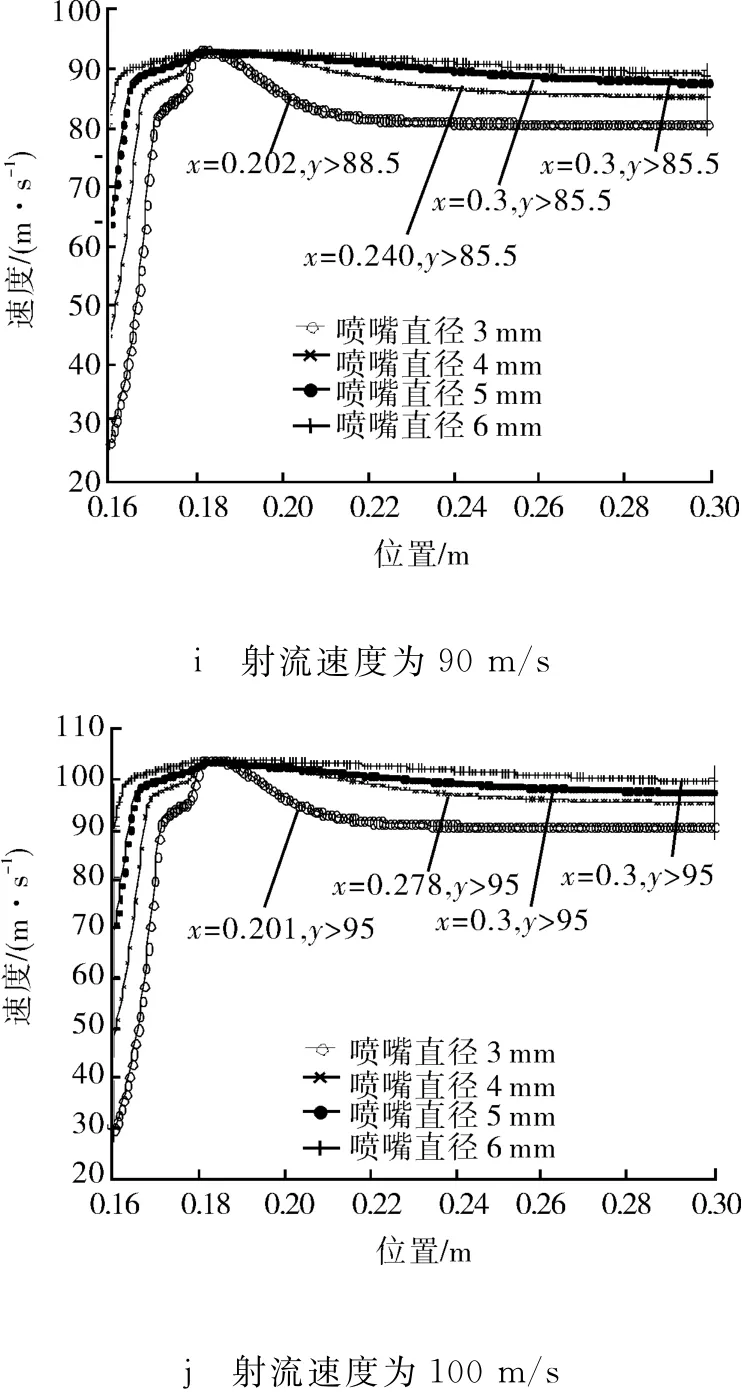

3.4 不同喷嘴直径下的最优冲蚀距离

为了更好地模拟实际的冲蚀工况,本文以喷嘴的射流速度误差不超过5%的射流距离作为喷嘴的最优冲蚀距离。

图7为不同直径喷嘴在不同速度下射流的最优冲蚀距离曲线,可以看出:随着射流速度的增大,钻井液的最优冲蚀距离逐渐增大,但最优冲蚀距离存在一个临界值,并且随着喷嘴直径越大,临界值越大。这一现象可以从0.003 m与0.004 m直径喷嘴的曲线中看出,其主要原因是当射流速度超过临界值时,高速的钻井液与气体之间的动能交换逐渐增大,使喷嘴的雾化作用增强。因此可以得出:射流速度越大,喷嘴的雾化作用越明显;随着喷嘴直径的增大,最优冲蚀距离随之增大,其主要原因是喷嘴直径越大,喷嘴的雾化作用越小。

图7 不同直径喷嘴在不同射流速度下的最优冲蚀距离曲线

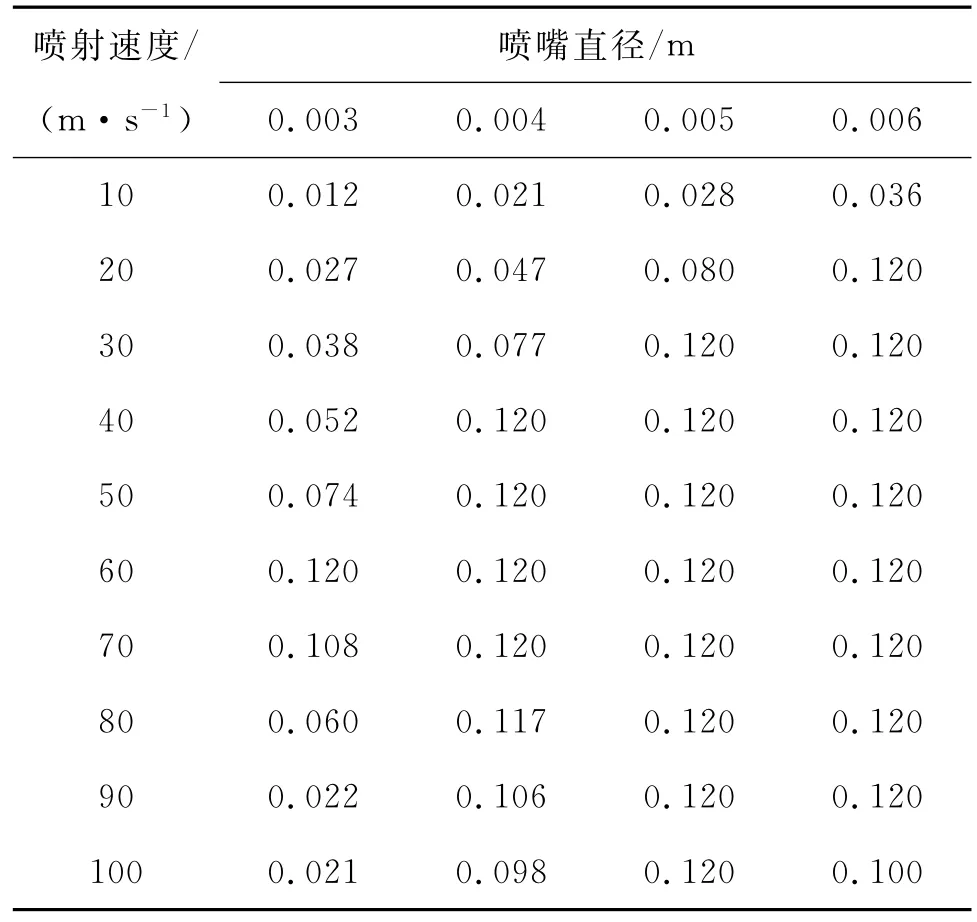

由图7可以得出在不同喷射速度条件下,不同直径喷嘴的最优冲蚀距离,如表1所示。

表1 不同喷射速度及喷嘴直径的最优冲蚀距离 m

4 结论

1) 以钻井液为射流介质时,11~16°收缩角的喷嘴具有相似的射流稳定性,以最大射流速度为标准可以得出喷嘴的最优收缩角度为11°。

2) 随着长径比增加,喷嘴的射流速度逐渐减小,而钻井液在收缩段的加速效率却越高。为此取喷嘴长径比为3∶1,既能保证喷嘴具有较高的射流速度又能使喷嘴具有较好的加速能力。

3) 通过仿真得出:0.003~0.006 m直径喷嘴在10~100 m/s喷射速度下钻井液的最优冲蚀距离,为进行喷射冲蚀试验提供了准确的冲蚀距离参数。

[1] Huang D S.The Speed Distribution of Submerged Free Water Jet[J].Journal of High Pressure Water Jet,1987(1):32-45.

[2] 葛兆龙,卢义玉,左伟芹,等.水力喷砂射孔喷嘴的数值模拟及试验研究[J].郑州大学学报:工学版,2011(3):119-123.

[3] 张生昌,陈锡栋,邓鸿英,等.往复式油气混输泵组合阀流场 数 值 模 拟 [J].石 油 矿 场 机 械,2012,41(12):33-36.

[4] Launderv B E,Spalding D B.Lectures Mathematical Models of Turbrlence [M].London:Academic Press,1972.

[5] 杨国来,李秀华,周文会,等.圆锥形喷嘴内部结构参数对射流流场的影响[J].液压与气动,2009(5):62-64.

[6] 练章华,刘干,龚建文,等.高压节流阀流场分析及其结构改进[J].石油机械,2004(9):22-24.

[7] 刘巨保,徐世博,娄永.基于CFX的磨料水射流喷嘴的流场分析[J].石油矿场机械,2013,42(4):40-44.

[8] 杨国来,周文会,刘肥.基于Fluent的高压水射流喷嘴的流场仿真[J].兰州理工大学学报,2008,34(2):48-52.

[9] 郭仁宇,王若旭,陈扬.磨料水射流喷嘴的流场数值模拟[J].化工进展,2009,28:443-446.

[10] 周章根,马德毅.基于Fluent的高压喷嘴射流的数值模拟[J].机械制造与自动化,2010(1):61-62.

Numerical Simulation of the Structure Parameter of the Erosion Testing Machine Nozzle in the Condition of Well Drilling Behavior

QIU Ya-ling1,YAN Ling-yu1,ZHANG Ran2,ZHANG Wei1,ZHOU Xin-zhi1,DONG Da-wei3

(1.College of Mechanical and Electronic Engineering,Southwest Petroleum University,Chengdu 610500,China;2.College of Petroleum Engineering,China University of Petroleum,Beijing 102249,China;3.Henan Jinkai Investment Holding Group,Kaifeng 475002,China)

The nozzle is one of the key components of the erosion testing machine,so its design parameter will directly influence the accuracy and the experimental efficiency of the erosion testing machine laboratory findings.Based on the fluid dynamics numerical simulation technique,the drilling fluid up for the fluid medium is made,and a cone shape finite element model for the welldrilling erosion behavior is built.The parameters of the contract angle,length/diameter ratio,diameter,erosion distance and so on are optimized,which provide the evidence for designing the nozzle parameters.

erosion testing machine;nozzle;numerical simulation;optimize design

TE927

A

1001-3482(2014)03-0047-05

2013-09-06

邱亚玲(1963-),女,四川营山人,教授,主要从事机械工程领域科研和教学工作,E-mail:qiuyaling@126.com。