焦炉煤气脱硫工艺技术改造

2014-12-11吴建仁吕梁煤炭工业学校032200

吴建仁(吕梁煤炭工业学校 032200)

一、脱硫工艺系统

1.原设计系统

2.来自冷鼓工段煤气鼓风机后的煤气进入脱硫工段后,首先进入煤气预冷塔,与预冷塔塔顶喷洒而下的循环冷却液接触,煤气被冷却至25℃~30℃;循环冷却液从塔下部用泵抽出送至循环液冷却器,用低温水冷却至23℃~28℃后进入预冷塔顶循环喷洒。所需补充循环冷却液来自冷凝工段部分剩余氨水,富余的循环冷却液返回冷凝工段。 经预冷塔冷却后的煤气并联进入脱硫塔A、脱硫塔B,与脱硫塔顶喷淋下来的脱硫溶液逆流接触,吸收煤气中的硫化氢和氨,氨作为脱硫溶液的碱源补充。脱硫后的煤气相继进入后续硫铵工段和粗苯工段进行净化,然后进入甲醇气柜和回到焦炉及用户。

2.存在问题

(1)焦化设计入脱硫塔前焦炉煤气中H2S含量不大于10g/m3,经脱硫净化后煤气中含H2S不大于100mg/m3。甲醇生产工艺要求进入甲醇生产线的煤气中H2S含量应不大于20mg/m3。

(2)根据往年实际,每逢夏季,当地大气温度27-30℃,一次新水进水温度为13-15℃.进入脱硫系统的煤气温度为38-40℃,经过脱硫工段煤气预冷塔后的煤气温度达到28-30℃。脱硫循环溶液温度为38-41℃,挥发氨低于3mg/L以下,脱硫废液又不能及时排走,脱硫溶液活性差,吸收效果不好,导致脱硫后煤气中H2S含量严重超标,甚至超过200mg/m3。脱硫工段无法保证其外送煤气中硫化氢含量达标,对后续工段造成很大影响。

二、原因分析

1.冷鼓工段初冷器冷却效果差,煤气进入脱硫工段前温度超标,脱硫系统热负荷增大。

2.脱硫系统两座脱硫塔并联运行,进入脱硫塔的脱硫液流量分配不均。

3.两个脱硫塔并联运行,进入脱硫塔的脱硫液温度同高同低,降幅受到限制,与塔内通过的煤气热交换所需热容不适应。

4.进入两个脱硫塔的煤气量分配不均匀,气液两相间界面温差不稳,吸收动力不足,脱硫液对煤气中H2S的吸收效果差。

三、技改项目

目的

对系统重新整合,根据季节选择不同运行方式;对进入脱硫溶液换热器冷却水管道进行技改,改善脱硫溶液换热器冷却效果,保证脱硫溶液温度。

方案

将两塔并联运行改为串联运行与并联运行两用系统,保留一个事故槽。在夏季运行效果不好时,采用串联运行,在冬季热负荷降低时,可以并联运行或者一开一备运行,相当于增加了一套湿法脱硫装置。过程中主要对脱硫溶液槽与溶液泵之间的溶液管道和脱硫塔液封槽到溶液槽之间溶液管道进行补充配置。重新配置脱硫溶液冷却系统中¢500的低温水上水管与回水管。

四、技改后工艺系统

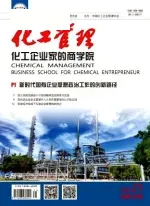

1.脱硫溶液槽与溶液循环泵之间的管道技改(附图1)

技改后,1#、2#脱硫溶液循环泵自1#溶液槽抽取脱硫液供至1#脱硫系统,原3#脱硫溶液循环泵自3#溶液槽抽取脱硫液供至2#脱硫系统。这样两套脱硫系统各自独立形成闭路循环,串联使用,可以单独评价其脱硫效果,采取对应调整措施,提高脱硫效率。

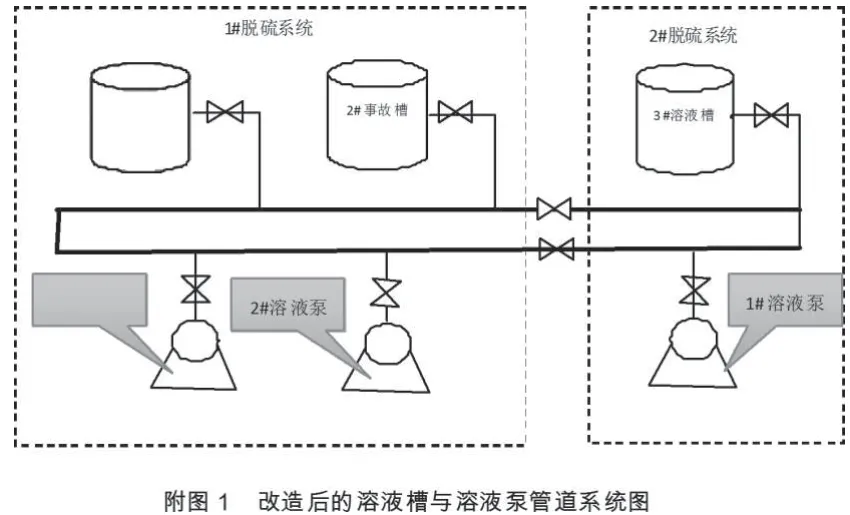

2.脱硫塔液封槽后到1#溶液槽的溶液管道技改(附图2)

在1#脱硫塔液封槽出口阀与2#脱硫塔液封槽出口阀之间加一个D N600的不锈钢闸阀Z3,在回1#脱硫溶液槽之前的溶液管道上加一D N400不锈钢闸阀Z4,然后如图用¢400的不锈钢管道(虚线部分)连接将1#脱硫塔液封槽的溶液送回到1#脱硫溶液槽,2#脱硫塔液封槽的溶液送回到3#溶液槽。

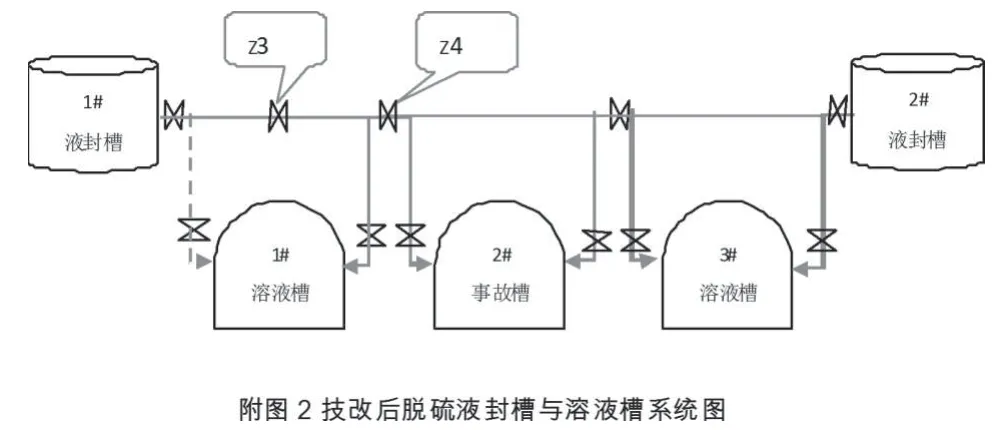

技改后,原来并联运行的两个系统单独分列运行,可实现两系统串联或并联运行。脱硫溶液按照下图所示1#脱硫液系统和2#脱硫液系统单独循环运行。运行中,根据各系统工艺指标分析数据判断其运行情况,及时调节操作。

A:1#脱硫液系统B:2#脱硫液系统

五、改造后运行效果

从下表中可看出,技改前的2013年4月与技改后的2014年4月相比较,有以下特点。

1.技改前,脱硫塔前煤气中H2S含量平均为1.475g/m3,技改后,脱硫塔前煤气中H2S含量平均为1.45g/m3,相差0.025g/m3,占技改前总量的1.7%,基本一致,表明技改前后焦化生产条件没有太大变化生产稳定。

2.技改前后脱硫塔后煤气中H2S含量有明显变化。技改前,脱硫塔后煤气中月平均H2S含量为141.3mg/m3,其中,前半月平均181.3mg/m3,后半月平均101.3mg/m3。技改后脱硫塔后煤气中月平均H2S含量为90.4mg/m3,其中,前半月平均为105.3mg/m3,后半月平均为75.5mg/m3.脱硫效果平均提高36%,完全达到设计要求。

3.技改后有一个工艺调整适应期。从技改后逐日统计数据来看,在1-10号期间,脱硫塔后煤气中H2S含量出现波动,2号达到上旬最大值131mg/m3,10号达到上旬最小77mg/m3,11号之后趋于稳定并逐渐下降,效果明显。

4.技改前,脱硫溶液对煤气中H2S的吸收率为90.4%;技改后,脱硫溶液对煤气中H2S的吸引率为93.8%,提高了3.4%,证明了通过对脱硫溶液的冷却系统改造取得了一定效果。

5.对比脱硫塔前后煤气中H2S含量,在同样的吸收效果情况下,塔前煤气中H2S含量越高,塔后煤气中H2S达标越差。所以,脱硫溶液的再生效果是保证脱硫的重要因素。

6.气温对冷鼓工段煤气温度有明显的影响,需要强化对前置工段的工艺管理。

技改前技改后技改前技改后日 煤气中日 煤气中日 煤气中日 煤气中期H 2S含 期H 2S含 期H 2S含 期H 2S含量量量量脱脱脱脱脱脱脱脱硫硫 硫硫 硫硫 硫硫201塔塔201塔 塔201塔 塔2014塔 塔3.4前后4.4前 后3.4前 后.4前 后g/mggmggmgg/mg m3 m/3m/3/m3 m/3/m3m3/m3 1 1.18 1 1.125 16 1.94 16 1.97 792 696956 2 1.17 2 1.131 17 1.98 17 1.94 621626053

3 1.17 3 1.109 18 1.117 18 1.92 553 353826 4 1.15 4 1.111 19 1.97 19 1.99 82 7 8156 5 2.19 5 1.95 20 2.111 20 1.87 010 910152 6 1.13 6 1.104 21 1.95 21 1.85 761 767561 7 1.22 7 1.106 22 1.105 22 1.89 250 152555 8 1.23 8 1.93 23 1.100 23 1.82 261 061652 9 1.27 9 1.113 24 1.113 24 1.48 537 535354 10 1.22 10 1.77 25 1.135 25 1.64 364363962 11 1.18 11 1.62 26 1.132 26 1.62 174272549 12 1.15 12 1.77 27 1.141 27 1.54 251353232 13 1.16 13 1.88 28 1.114 28 1.73 291393322 14 1.13 14 1.85 29 1.89 29 1.53 329322519 15 1.13 15 1.97 30 1.92 30 1.54 383282424平1.18 1.105 1.101 1.75.均491.45.346.3455 3

季广祥,朱东方湿式氧化法焦炉煤气脱硫工艺的若干问题《煤化工》2006.3

韩新平,焦炉煤气脱硫工艺分析与优化《武钢技术》2010.2