急冷换热器入口流道设计

2014-12-11张贤福

张贤福

(江苏中圣高科技产业有限公司 211112)

乙烯、丙烯等不饱和烯烃是生产各种重要有机化工产品的基础,制取乙烯的方法很多,但目前以管式炉裂解技术最为成熟,所谓裂解是指石油系的烃类原料在高温条件下,发生碳链断裂或脱氢反应,生成烯烃及其他产物的过程。本文所提及的急冷换热器,就是负责将高温裂解气急速冷却的设备。该设备为一立式管壳式换热器,裂解气走管程,冷却水走壳程。裂解气离开裂解炉后即进入该急冷换热器,在急冷换热器的入口封头处有一段绝热段,即从入口至下管板这一段,工艺对这一段距离要求很高,因为裂解气在高温状态下极不稳定,容易发生二次反应甚至结焦,所以该绝热段不能太长,但因裂解气离开裂解炉时的速度很高,约50~100 m/S,如果该绝热段太短,裂解气进入急冷换热器后,没有完成均匀分布就高速冲入换热管,那么正对着入口的那部分换热管进入的裂解气量就很大,而分布在管板四周的换热管进入的裂解气量就小,由此带来的问题是裂解气量大的换热管内裂解气将不会得到充分冷却,容易发生二次反应并结焦,而裂解气量小的换热管因裂解气得到充分冷却又容易发生冷凝结焦,无论是高温结焦还是冷凝结焦都易降低换热效率,堵塞换热管,缩短设备在线运行时间,因此该段绝热段的流动分配就显得格外重要。本文将应用计算流体动力学软件对管程流道进行模拟设计计算,得出比较合理的结构,并总结出一般的规律,以应用实际设备的结构设计。

本文所采用的计算流体动力学软件是C FX,C FX最初由英国A EA T EC H NOLOG Y公司开发,它采用了基于有限元的有限体积法,下面我们将应用C FX软件对本文所要关心的下封头流道进行模拟设计计算,通过对三种结构方案进行对比计算,选出比较好的结构,总结出一些比较优化的结构方案。

一、结构模型简介

本文研究的模型是急冷换热器的入口流道,一般形式裂解气从入口法兰进入后,经过封头和管箱法兰段进入换热管,封头为椭圆形封头,内部衬耐高温绝热内衬,换热管为φ63.5×6,共37根,正方形排列,管间距为82.6。

二、三种结构方案的对比计算

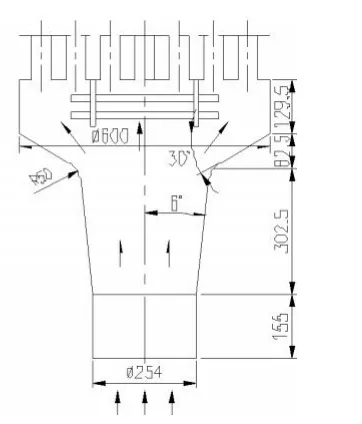

本文给出三种流道结构,这三种结构分别为:1.直边段入口后倾角为30度,过渡到换热管入口。2.直边段入口后倾角为6度,到一定高度后再倾斜60度;3.在结构2的基础上,在管板处增加气体分布器。这三个结构的示意图分别见图1、图2、图3,以下分别简称为结构1、结构2、结构3。利用C FX软件进行分析计算,研究管程进口流道是否合理,能否让裂解气均匀的通过各换热管,通过对计算结果进行对比,选出比较好的结构,同时总结出一些结构设计原则。

图1 结构1

图2 结构2

图3结构3

对于这三种结构,我们分析计算的步骤为:1.利用三维建模软件对流道进行建模。2.将建好的模型导入到C FX的前处理软件I C EM C FD中,利用I C EM C FD生成C FX计算所需要的网格。为了减少网格数量,不使用I C EM C FD能自动生成的四面体网格,而是通过手动划分,形成网格质量较好的六面体网格。在封头与换热管的交界处,利用四面体网格进行耦合,避免直接使用交界面带来的数据失真。3.网格划分完成后,进入C FX进行求解计算。在其前处理器中,我们设置边界条件,设定求解控制方案。我们用空气代替裂解气模拟其流动情况。设定如下这些条件:进口气体质量流量为3.446 k g/s,出口为静压0 M Pa,换热管内壁粗糙度设置为0.3 mm,湍流模型选k-ε模型,然后进入求解器进行求解。求解进行到什么程度才算收敛,我们是通过两点进行核对,一是对比进出口流量,即出口流量等于进口流量才算收敛,二是控制残差,本文的模型较简单,生成的网格质量较高,一般让计算的残差降低的10 E-4级以下才停止运行。4.计算收敛后输出计算结果。

结论

三种结构模拟计算结果对比如下:

1.三种结构各换热管流量对比结果见下表

表1 三种结构流量计算对比

从表1我们可以看出:a.三种计算均已收敛,因为进出口质量达到守恒。b.流量分配的均匀度:结构3>结构2>结构1,这个从换热管最大流量与最小流量比值及流量数组的方差可以看出,方差越小,流量分配越均匀,结构3的流量数组方差远远小于结构1和结构2的,这说明结构3的分配均匀度远大于结构1和结构2。

2.三种结构入口段流速及总压降的对比结果见下表

表2 三种结构在入口段的停留时间与压降对比

因裂解气在高温状态下性能不稳定,容易发生二次反应,所以当裂解气从辐射段出来后,我们需要它迅速进入换热管被冷却,因此我们需要入口段的轴向平均流速要尽可能的高,以缩短裂解气在高温区的停留时间。一般工艺要求停留时间需在40 ms左右,从表2可以看出,三种结构的停留时间均能满足要求,但结构2和结构3的停留时间比结构1要缩短了13%左右。对于压降,工艺一般要求控制在10 k Pa以内,这三种结构从模拟的计算结果可以看出,压降均能满足要求。

3.对三种结构计算结果的速度矢量图对比我们会发现:结构1因流道变宽太快,在变宽流道的中部形成了很明显的回流区(漩涡),这种回流会导致裂解气滞留,延长裂解气在高温区的停留时间,容易发生二次反应甚至结焦,影响烯烃的收率,所以我们不希望流道中出现这种回流。而结构2和结构3因流道变宽较迟,减小了回流区域,优化了流量分配。特别是结构3,增加了分布器,流量分布均匀度明显得到提高,虽然它增加了压降,但总压降仍在工艺许可范围内,相对于提高分布均匀度来说,压降的影响还是可以接受的。当然,增加分布器除了提高流量的分布均匀度外还有一个重要作用就是保护管板,裂解炉内出来的裂解气会夹带一些焦块,这个分布器可以破碎这些焦块,避免焦块对管板的长期磨损,提高管板的寿命,同时也能避免流道正中高速气流对管板的直接冲刷,提高设备使用寿命。

通过对三种结构流道的模拟计算,得出如下结论:1.急冷换热器入口处降速扩压段要尽可能接近换热管的入口,防止出现较大的回流区,从而导致停留时间和压降增加,进入各换热管的裂解气量也不相等,这些均不是我们所想要的。2.在条件许可的情况下,尽可能使用气流分配装置,提高流量分配均匀度并对管板进行保护。

[1]王松汉.乙烯装置技术与运行[M].北京:中国石化出版社,2009.

[2]王松汉,何细藕.乙烯工艺与技术[M].北京:中国石化出版社,2000.

[3]陈滨.乙烯工学[M].北京:化学工业出版社,1997.

[4]王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.