Fe2O3-CeO2-K2O/ZSM-5催化剂催化合成气直接制低碳烯烃的研究

2014-12-21王伟刚张四方太原师范学院化学系山西太原030031

王伟刚 张四方(太原师范学院化学系 山西 太原 030031)

低碳烯烃是石油化工生产最基本的原料,是生产其它有机化工产品的基础,在现代石油和化学工业中起着举足轻重的作用。合成气是替代传统石油生产低碳烯烃的重要原料,从合成气直接制取低碳烯烃的技术开发,一方面可减少对石油资源的过分依赖,推动贫油地区的工业发展及均衡合理利用国家资源,另一方面为从非石油资源获得乙烯、丙烯等重要化工原料开辟了新途径。目前铁基负载型催化剂在合成气直接制低碳烯的研究有很多,但Fe-Ce-K/ZSM-5复合型催化剂的研究迄今为止还未见报道。本文利用共浸渍法制备24种不同的Fe-Ce-K/ZSM-5复合型催化剂,以铁铈钾的摩尔分数之比,煅烧的温度为变量通过实验筛选最佳的催化剂。

一、实验研究

1.实验主要仪器及试剂

(1)仪器

微反实验装置(天津市鹏翔科技有限公司)、GC112A气相色谱仪(上海精科)、色谱柱GDX-502(天津)、DRZ-A电阻炉温度控制器(天津实验电炉厂)、FA2004N电子天平(HANGPING)等

(2)试剂

Fe(NO3)3·9H2O(分析纯 北京化工厂)、KNO3(分析纯 北京化工厂)、(NH4)2Ce(NO3)6(分析纯 上海化学试剂采购供应站)、ZSM-5分子筛(天津光复精细化工研究所)、石英砂(SiO2)(天津光复精细化工研究所)、玻璃棉等。

2.实验过程

(1)催化剂的制备

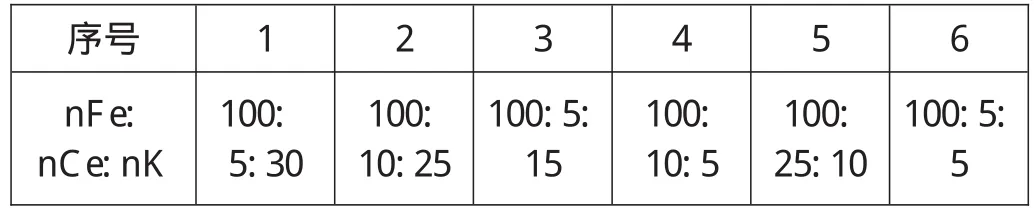

称取一定量的Fe(NO3)39H2O、KNO3、(NH4)2Ce(NO3)6分别配制成相同浓度1.5mol/L的水溶液。再将这3种溶液按照表1中所列比例各混合四份,然后将混合好的溶液分别倒入装有4g ZSM-5分子筛的小烧杯中,搅拌均匀,超声波浸渍6h,过滤晾干,最后放入马弗炉中分别在400℃、500℃、600℃、700℃下对煅烧三个小时,再陈化2天,制成不同煅烧温度不同组分比例的24种催化剂。

表1 各种催化剂的制备条件

(2)催化剂的催化性能评价

反应在管式固定床加压反应装置上进行,将1g的催化剂(粒度为20-40目)装入反应器,一端填充石英砂和玻璃棉,其反应条件如下:温度290-380℃,压力0.1-0.3Mpa,CO、H2空速比分别1:1、1:2、1:3,空速分别为2000 h-1、3000 h-1、5000 h-1。当各项指数稳定后一小时采集数据,采用GC112A型气相色谱仪在线分析,载气为H2载气流量为48.99ml/min,利用面积归一法计算合成气转化为低碳烯的收率。

二、实验讨论

1.Ce的含量对催化性能的影响

用控制变量法研究不同Ce含量对Fe-K-Ce/ZSM-5催化剂活性的影响。随着Ce含量的增加,催化活性上升,红外检测可知,加入CeO2并未改变催化剂的晶相结构,加入CeO2只是使催化剂前驱体的结晶度更差,进一步促进了活性组分的分散。当Ce含量超过15%时催化剂活性开始降低,这可能与单层的分散阈值有关,也可能是大量的Ce使ZSM-5大部分孔道堵塞或分子筛骨架脱铝。总之,适量的CeO2的引入可以提高ZSM-5表面活性组分分散量。

2.煅烧温度对催化性能的影响

通过研究不同煅烧温度对低碳烯收率影响结果可知,600℃下所制催化剂活性较高,其孔结构充分开放,同时比表而积较大,高于700℃时比表面积快速下降,反应过程中积炭加剧,导致活性下降。

3.原料气空速对催化性能的影响

CO、H2体积比1:2、反应温度380℃、压力0.2Mpa条件下,原料气空速由2000 h-1增至5000h-1时,低碳烯收率下降较明显。空速太大时,气固接触时间减少,不利于反应气体在催化剂空隙中的扩散、吸附,导致CO转化率下降,低碳烯收率下降;空速较小时,反应物可与催化剂充分接触,反应较完全,转化率较高,低碳烯收率也较高;但空速过低将造成单位体积催化剂处理量下降,会导致实际应用成本上升。

4.反应温度对催化性能的影响

CO、H2体积比1:2、压力0.2Mp、空速2000h-1的条件下,低碳烯收率随反应温度升高明显上升,该反应是放热反应,反应温度的升高有利于反应活性的提升。当反应温度由290℃增至380℃时,低碳烯收率由6.5%上升至14.36%,说明提高温度有利于增加反应活性。但温度过高又会有副产物产生,影响分离和产率。

5.反应压力对催化性能的影响

不同反应压力对低碳烯收率的影响明显,反应压力由0.1 MPa增至0.3MPa时,低碳烯收率由8.1%上升至21%,说明提高压力有利于增加反应活性,符合体积减少类反应的一般规律,但压力较大对设备要求过高,增加生产成本。

结论

Fe2O3-CeO2-K2O/ZSM-5分子筛对合成气催化转化为低碳烯有一定的作用。焙烧温度对催化剂活性有重要影响,采用活性组分同时浸渍所制催化剂经600℃焙烧3 h后具有最佳的催化活性。反应温度和反应压力的升高都对催化剂活性提高有较明显的影响。增加原料气空速明显降低催化剂活性。通过对反应条件优化得出:Fe-Ce-K的组成20:3:1经600℃焙烧3 h的催化剂在反应温度380℃,压力0.3MPa,空速2000h-1,CO、H2体积比1:2条件下效果最优,低碳烯的收率可达到56.6%。

[1]曹发海,范权,王升.由天然气制低碳烯烃的技术前景[J].中氮肥,2001(6):1-5.

[2]张丽平,辛忠.合成气直接制低碳烯烃研究进展[J].应用化工,2009,5.38.5

[3]孙玉川,碱土金属对铁基催化剂F-T合成反应性能的影响.暨南大学硕士学位论文.2005.5