韶冶真空炉锗渣氧压浸出液中锗的分离与富集

2014-12-11曹洪杨王继民李俊红吴斌秀

曹洪杨,王继民,李俊红,吴斌秀

1.广东省工业技术研究院(广州有色金属研究院)稀有金属研究所,广东 广州 510650;2.韶关冶炼厂,广东 韶关 512024

作为半导体的重要材料,锗已广泛应用于光纤通讯、太阳电池、化工催化剂、红外光学、航空航天等领域中,对固体物理和固体电子学的发展有重要作用[1].随着光进铜退、光纤到户项目的启动以及三网融合、物联网、云计算工程的推进,我国对通信光缆光纤的需求量与日俱增,已成为通信光纤光缆的制造及需求大国.全球锗资源较为贫乏,没有独立的矿床,主要伴生在铅锌矿床、含锗褐煤和铜矿中,其中锗含量较低,多作为副产物在主金属回收过程中富集.

不同的含锗物料,提取与分离锗的方法各有不同,如经典的氯化蒸馏法、优先挥锗法、单宁沉锗法、橡椀栲胶沉锗法、萃取分离法等[2].氯化蒸馏法是回收锗通常采用的方法,但该法锗的损失较大.萃取分离是目前研究较多的方法[3-7],如P204-氧肟酸及kelex100萃取提锗已工业化,但反萃率较低;lix63等高酸度萃锗,又存在设备腐蚀问题;苯或四氯化碳在HI和HF介质中萃锗,存在环境污染的问题;氧肟酸7815萃取剂对锗的萃取选择性好,但需要添加T试剂.

韶关冶炼厂真空炉锗渣经氧压酸浸后,锗与铟、铜、铁、锌等有价金属同时进入浸出液中,如何高效、高选择性地实现锗与铟、铜、锌等金属的分离与富集,是实现锗分离与富集的研究重点.根据氧压浸出液的特点,本文提出置换―P204萃铟的预处理工艺,并用Rext-32从萃铟余液中高效萃取分离锗.

1 实验部分

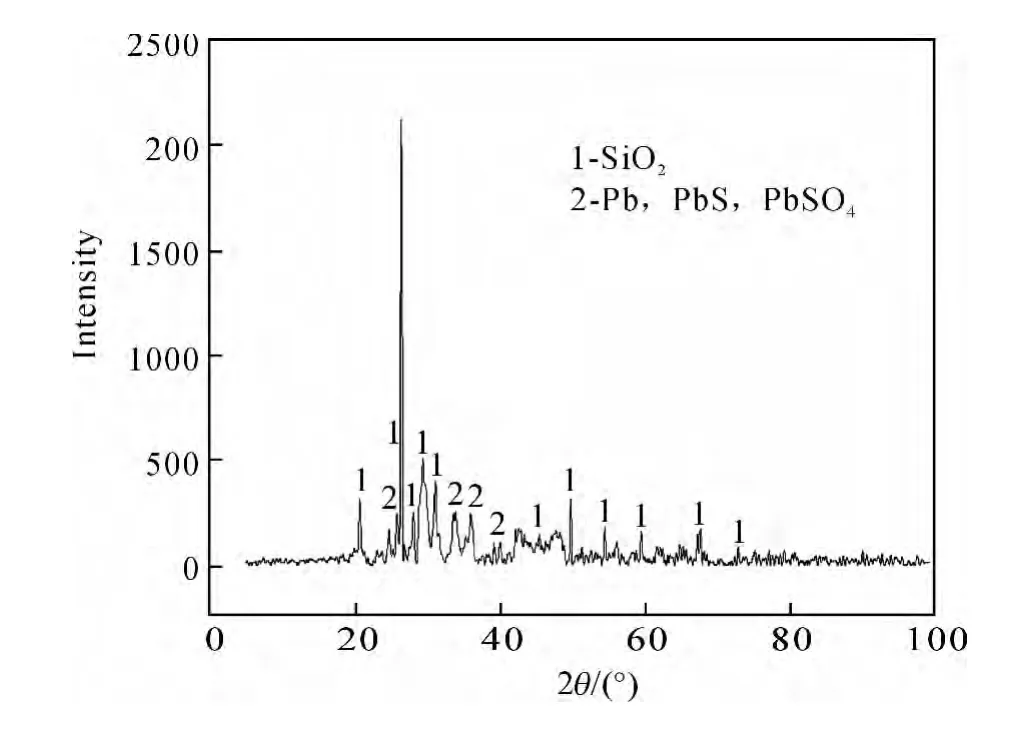

韶关冶炼厂的真空炉渣为高铅、锌物料,其中锗含量为1%~2%、铟含量为0.5%~0.8%,它们分散在基体金属锌和铅中.由于部分铟与基体金属锌形成合金,直接酸溶时基体金属优先与酸反应,影响锗和铟的高效溶出,从而影响锗和铟的回收率,需进行中浸脱锌预处理,以降低渣中活性锌的含量.中浸脱锌渣经XRD分析(图1)可知,脱锌渣的主要成分为二氧化硅、铅及铅的化合物;SEM分析(图2)表明,脱锌渣矿物组成复杂,主要由五种矿物相构成,各矿相EDS能谱分析结果列于表1.由于锗、铟分散在多种矿物相中,常规浸出难以使锗、铟完全浸出.本研究采用硫酸氧压浸出工艺处理中浸脱锌渣,所得富含锗铟的氧压浸出液用于分离提取锗、铟.

图1 真空炉渣中浸脱锌后的XRD图谱Fig.1 XRD pattern of vacuum furnace slag after leaching ofzinc removal

图2 中浸脱锌渣SEM图谱Fig.2 SEM pattern of leaching of zinc removal slag

表1 真空炉渣中浸脱锌后EDS能谱分析结果Table 1 EDS pattern of vacuum furnace slag after leaching of zinc removal

1.1 实验原料

以韶关冶炼厂真空炉锗渣硫酸氧压浸出液(pH=0.6)为原料,采用置换除杂—P204萃铟―Rext32萃锗工艺,实现锗的高效分离与富集.真空炉锗渣硫酸氧压浸出液的成分列于表2.

表2 真空炉锗渣硫酸氧压浸出液成分Table 2 Composition of oxygen pressure leaching solution from vacuum furnace slag by sulphoacid

1.2 实验方法

1.2.1 硫酸氧压浸出液的预处理

取一定量的硫酸氧压浸出液,置于三口烧瓶中,根据浸出液中铜、铁、锡、锑的含量,加入过量的还原铁粉进行置换,以除去铜、锡、锑,得到含锗、铟、锌、二价铁的置换后液.将萃取剂P204加至置换后液中以萃取提铟,萃铟余液用于萃取提锗.

1.2.2 萃取提锗

取一定量的萃铟余液和萃取剂置于分液漏斗中,然后将其置于ky-4型康氏振荡器上,振荡一定时间,待静置分层后,测定水相中锗的含量.有机相经稀酸洗涤后加入一定量及浓度的氢氧化钠溶液进行反萃,反萃水相经1∶1(体积比)硫酸中和后得到沉锗渣,测定沉锗渣中锗的含量.

1.3 实验仪器与试剂

仪器为磁力搅拌器、ky-4型振荡器,三口烧瓶、125mL梨形分液漏斗,温度计、酸度计.试剂为磷酸类萃取剂P204(工业级)、Rext-32萃取剂(北京瑞乐康分离科技公司提供),还原铁粉,磺化煤油(工业级),高级氧化锌(韶关冶炼厂自产),其余试剂为分析纯.

2 结果与讨论

2.1 硫酸氧压浸出液的预处理

取硫酸氧压浸出液1L,在35℃下加入25g高级氧化锌,搅拌10min,溶液pH值为1.0,再加入足量的还原铁粉进行置换,理论用铁量为1.4g(以浸出液中铜含量而定),考虑到实际置换反应速度,铁粉用量要为理论量的4~5倍,所以实验中加入还原铁粉6.8g.置换1h后,溶液颜色由原液的草绿色转变为略显蓝色,用铜试剂检验,铜试剂不溶解且颜色基本无变化,表明置换后液中基本不含铜.置换后液的成分组成列于表3.由表3可知,经铁粉还原置换除杂后,置换后液中铜含量由1.58g/L降至1.37mg/L、锡含量由2mg/L降至0.5mg/L、锑含量由20mg/L降至4mg/L,说明铁粉还原置换对铜、锡、锑杂质的去除效果较为理想.

表3 置换后液成分组成Table 3 Composition of substitution solution

置换后液中铜、锡、锑已基本除去,同时铁也以Fe2+形式存在,已满足P204萃取提铟的要求.用由30%的P204与70%的磺化煤油构成的有机相,对置换后液进行三级逆流萃取提铟.实验结果表明,萃铟余液中铟含量降至1.19mg/L,锗含量保持不变.

2.2 Rext-32萃取提锗

Rext-32为橘红色透明液体,沸程为180~230℃、不溶于水、相对密度d=0.85~0.90,主要用于硫酸体系中锗的萃取,其具有不乳化及分相速度快的特点,有机相完全澄清仅需5~10min.寻找适宜的酸度、萃取剂浓度、相比、平衡时间、反萃及中和沉锗条件,并对上述因素对萃取分离锗的影响进行研究.

2.2.1 萃余液酸度对萃取效果的影响

用高级氧化锌调整萃铟余液的酸度,考察不同酸度下Rext-32萃取剂萃取提锗的效果.在以经2倍磺化煤油稀释的Rext-32为萃取剂,萃铟余液酸度分别调整为1.0,2.0,2.5和3.0,相比V(O)/V(W)=1∶1,萃取时间为10min的条件下,考察萃余液酸度对萃锗效果的影响(图3).从图3可见:酸度对萃取提锗的效果影响较大,随pH值的升高,锗萃取率先增大后降低;当pH=2.0时,锗萃取率达到最大.因此,萃余液酸度应调整为2.0.

图3 萃余液酸度对萃取效果的影响Fig.3 Effect of raffinate acidity on extraction

2.2.2 相比对萃取效果的影响

在经2倍磺化煤油稀释的Rext-32为萃取剂,酸度pH=2.0,相比V(O)/V(W)分别为1∶1,1∶1.5,1∶2,1∶3和1∶5条件下,考察相比对萃锗效果的影响(图4).从图4可见:随着相比的增大,锗萃取率降低;在相比V(O)/V(W)=1∶1时,锗的萃取率为96.89%.虽相比较大,但萃锗的效果较为理想,说明该萃取剂对锗的饱和容量较低,有待提高其萃锗饱和容量,同时也说明该萃取剂对锗的吸萃选择性强.

图4 相比(W/O)对萃取效果的影响Fig.4 Effect of phase ratio(W/O)on extraction

2.2.3 萃取级数与相比的确定

在经2倍磺化煤油稀释的Rext-32作为锗萃取剂,酸度pH=2.0,相比V(O)/V(W)分别为2∶1和1.5∶1,经3级逆流萃取,分离萃铟余液中的锗.实验结果表明,经过13排震荡萃取后,第11和13排所得水相萃余液中锗含量基本稳定,达到平衡,说明锗基本进入有机相,达到了萃取提锗的目的.表4为不同相比下萃取稳定平衡结果.由表4可知,经多级逆流萃取,萃锗的效果并不理想,锗萃取率远低于相比V(O)/V(W)=1∶1的单级萃取效果.

表4 不同相比下3级逆流萃取结果Table 4 Result of three stage countercurrent extraction under different phase ratio

由上述研究及萃锗效果可知,相比V(O)∶V(W)=1∶1的单级萃取,锗的萃取率达到96.89%,由于萃取剂对锗的饱和容量有限,为了最大限度的萃取提锗,相比V(O)/V(W)应选为1∶1,而多级萃取意义不大,所以建议采用单级萃取.

2.2.4 富锗有机相反萃锗

反萃一般是改变酸度或碱度,使锗生成更稳定的水溶性络合物,以破坏有机相中锗的萃合物.用不同浓度的氢氧化钠溶液反萃富锗有机相,锗以锗酸盐的形式进入碱液中,富锗有机相在反萃前需用0.1 mol/L的硫酸震荡洗涤分离后,再进行氢氧化钠反萃,以降低有机相中附着的杂质元素,避免反萃提锗过程中杂质元素生成沉淀.

经2倍磺化煤油稀释的Rext-32作为锗萃取剂,以萃锗所得的富锗有机相为研究对象,其含锗量约为2.73g/L,分别以浓度2mol/L和4mol/L氢氧化钠为反萃剂,按相比V(O)/V(W)=3∶1进行单级反萃,萃取时间为15min,静置30min后取样分析.经ICP测定,氢氧化钠反萃液中锗含量分别为3.97g/L 和 5.03g/L,锗 的 反 萃 率 分 别 为48.47%和61.37%.说明氢氧化钠单级反萃效果不理想,应采取多级逆流反萃,以提高锗的反萃率.

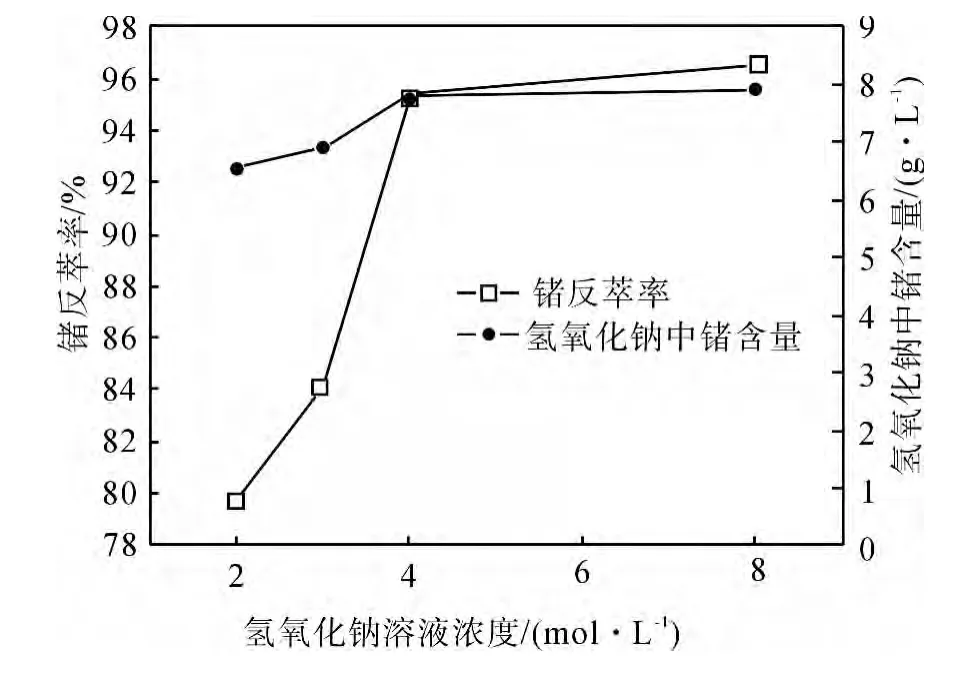

按单级反萃条件进行3级逆流反萃,每步萃取15min,试验所用氢氧化钠溶液的浓度分别为2,3,4和8mol/L,反萃结果见图5.从图5可见:随着氢氧化钠浓度的增加,锗的反萃率增大,当氢氧化钠浓度达到4mol/L时,锗反萃率达到95.37%(以渣计),反萃液中锗含量为7.81g/L;继续增大氢氧化钠浓度,锗反萃率增幅不显著,同时氢氧化钠浓度增加将增加后续中和沉锗的硫酸消耗.所以,选择浓度4mol/L氢氧化钠为反萃锗的反萃剂.

图5 反萃剂氢氧化钠浓度对锗反萃效果的影响Fig.5 Effect of sodium hydroxide concentration on stripping geimanium

2.2.5 反锗液中和沉锗

经3级反萃富锗有机相所得的240mL锗反萃液为原料(锗含量为7.81g/L),用1∶1(体积比)硫酸中和沉锗,控制终点酸度pH值在8.0~8.5,中和后陈化时间为30min,静置30min后过滤、洗涤、干燥,得到锗富集物4.51g.对干燥后的富锗渣进行XRD分析,结果表明,物料中主要成分为十水硫酸钠.由于物料的晶化度低,非晶化程度高,难以用XRD判断锗的物相成分.文献[8]指出,在8.0~8.5酸度下,反萃液中的锗以GeO2的形式沉淀形成锗富集物.经化学分析,该富集物含锗为37.62%,锗的沉淀率为90.51%.同时采用ICP方法,测出中和后液(约245mL)中锗含量为7.18mg/L.由此可知,锗组分几乎完全沉淀.

沉淀物需用氢氧化钠和去离子水调成pH值为8.0~8.5的水溶液洗涤,以洗去其中的可溶性盐类.若洗涤水pH低于该范围时,会使沉淀溶解,同时也存在沉淀洗涤不干净,以及在室温条件下部分硫酸钠以十水硫酸钠结晶形式残留于沉淀中,降低锗的品位.

3 结 论

以P204和Rext-32作为萃取剂,萃取分离与富集真空炉锗渣硫酸氧压浸出液中锗组分,制备出含锗量为37.62%的二氧化锗富集物.较佳的工艺条件为:萃铟余液酸度调至pH=2.0,相比V(O)/V(W)=1∶1,萃取10min,经一次萃取锗萃取率达96.89%;富锗有机相用4mol/L氢氧化钠溶液反萃锗,相比V(O)/V(W)=3∶1,3级逆流反萃,各步反萃15min,反萃液中锗含量为7.81g/L,反萃率为95.37%;锗反萃液用1∶1(体积比)硫酸中和,控制终点pH为8.0~8.5,可得到品位为37.62%的富锗料,锗沉淀率为90.51%.

[1]周令治,陈少纯.稀散金属提取冶金[M].北京:冶金工业出版社,2008:60-64.

[2]周令治,邹家炎.稀散金属手册[M].长沙:中南工业大学出版社,1993:407-415.

[3]包福毅,方军,朱大和,等.从硫化矿高酸浸出的硫酸锌溶液中萃取提锗全流程研究[J].中国工程科学,2001,12(3):58-67.

[4]王静,母小明,周国强.仲辛醇萃取锗的研究[J].洛阳大学学报,2008,21(4):60-64.

[5]王海北,林江顺,王春,等.新型镓锗萃取剂G315的应用[J].广东有色金属学报,2005,15(1):8-11.

[6]汤淑芳,周春山,蒋新宇.锗的氧肟酸HGS98萃取分离研究[J].稀有金属,2000,24(4):247-250.

[7]周娟,王吉坤,李勇.富锗硫化锌精矿浸出液萃取回收锗[J].有色金属:冶炼部分,2009(5):25-27.

[8]谢访友,王妃,刘恒玉,等.从株洲冶炼厂氧化锌浸出液中萃取分离锗[J].有色金属:冶炼部分,1997(3):33-36.