输送带跑偏的原因分析及调偏措施

2014-12-11侯可中

侯可中

(三河发电有限责任公司,河北 三河 065201)

0 概 述

目前,燃料输送带的跑偏问题普遍存在,且常有发生,时刻威胁着输送系统的安全运行。因此,需采用各种调偏方法,减少或杜绝跑偏现象,但是,调偏装置的调偏性能有限,有些设计也不是很合理。在燃料输送系统中,有些调偏装置未能及时维护,已失去了调偏作用。皮带跑偏会引起皮带边缘的刮损和撕裂,还伴有撒煤现象,使皮带的使用寿命大打折扣。为此,有必要对输送系统皮带的跑偏问题进行研究,以求减少皮带输送系统的运行风险,延长输送带的使用寿命。

1 皮带跑偏原因分析

1.1 输送带质量缺陷引起的跑偏

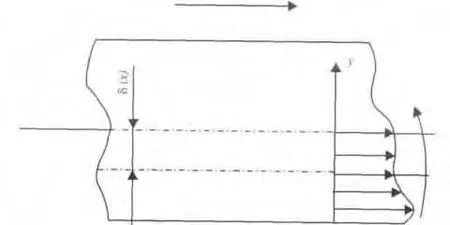

有些输送带上下盖胶的厚度不均、钢丝绳芯带中各条钢丝绳的初张力不等、输送带安装时接头不对中等原因,引起输送带截面上张力分布不均,张力大的一侧对输送带的中心产生弯矩,在弯矩的作用下皮带向张力小的一侧移动,引起跑偏,如图1所示。

1.2 落料点偏移引起的跑偏

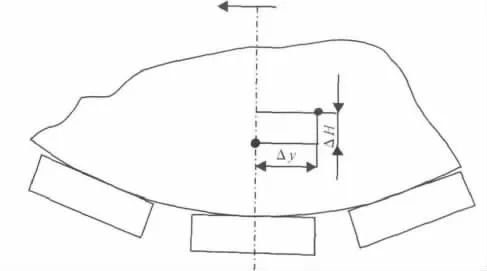

当落煤点向某一方向偏移时,煤流对皮带的作用力将产生不均匀现象,偏移一侧的煤流对皮带向下的作用力大于另外一侧煤流对皮带向下的作用力,在皮带机两侧槽形托辊上,形成不均匀的下滑力,作用力大的一侧将皮带推向力小的一侧,形成跑偏,如图2所示。

图1 输送带缺陷引起的跑偏

图2 落料点偏移引起的跑偏

1.3 托辊组两侧托辊倾角不一致引起跑偏

由于安装或制造方面的原因,或是在雨雪天气,也会造成托辊粘煤增厚等现象,这会使托辊组两侧的倾角不一致,导致皮带跑偏。例如,托辊组一侧托辊向前倾斜,则皮带向另外一侧跑偏,反之,托辊组一侧托辊向后倾斜,则皮带向同一侧跑偏;托辊组一侧的托辊倾角为35°,如某侧的倾角大于35°,则皮带从倾角大的一侧向倾角小的一侧跑偏。

1.4 托辊架倾斜引起的跑偏

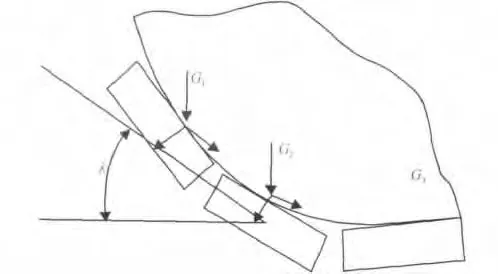

当托辊架因某些原因发生倾斜时,煤流的中心将偏离皮带机中心线,煤流的重力方向将不再通过皮带机中心线,此时,煤流的重力,将分解成垂直于皮带和沿着托辊组架倾斜方向的二个分力,而倾斜方向的力作用在皮带托辊下方,使输送带滑向另一侧,形成跑偏,如图3所示。

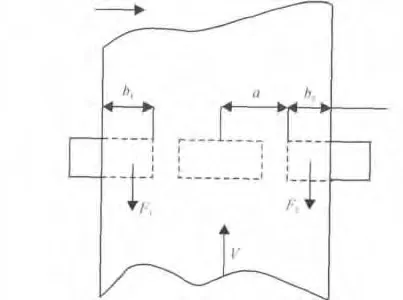

1.5 托辊转动不灵活引起的跑偏

输送皮带经长期运行后,由于某种原因,会发生皮带机某一侧个别托辊的阻力增大,托辊转动不灵活,或根本不转动,皮带在其上部由滚动摩擦逐渐变为滚滑摩擦或纯滑动摩擦,导致运行阻力大增,如另一侧托辊转动正常,阻力没有增加,此时,某侧阻力F1与另一侧阻力F2的大小就会有差异,在两侧力差的作用下,形成向阻力小的一侧偏移的弯矩,在弯矩的作用下,皮带向阻力小的一侧偏移,如图4所示。

图3 托辊架倾斜引起的跑偏

图4 托辊转动不灵活引起的跑偏

1.6 主动滚筒或从动滚筒锥型肥大跑偏

在冬季冰雪气候下,露天运行的输送带,混杂有雪的煤粉很容易不均匀地黏在滚筒外表面,并冻结在滚筒上,而清扫器又无法及时清除,造成滚筒呈现锥型肥大,输送带由直径较大的一侧向直径小的一侧滑移,导致跑偏。

2 皮带跑偏的治理方法

2.1 调整承载托辊组

皮带跑偏时,可调整托辊组的位置进行调整,托辊组两侧的安装孔都被加工成腰形孔,以便进行调整。在皮带前进方向上,如果皮带向右侧跑偏,将右侧托辊向皮带前进方向移动,或将另外一侧托辊组后移;如果皮带向左跑偏,调整方法类同,如图5所示。

2.2 调整驱动滚筒与改向滚筒的位置

图5 调整承载托辊组示意图

主动滚筒与改向滚筒的调整,是皮带跑偏调整中的重要环节。因为一条皮带机至少2~5个滚筒,所有滚筒的安装位置必须垂直于皮带机长度方向的中心线,若偏斜过大,必然发生跑偏。调整方法与调整托辊组类似,如图6所示。对于头部滚筒,如果皮带向右侧跑偏,则将滚筒右侧轴承座位置向前移动,皮带向左侧跑偏,则将滚筒左侧轴承座位置向前移动。对于尾部滚筒的调整,如皮带向右侧跑偏,则将滚筒右侧轴承座位置向后移动,皮带向左侧跑偏,则将滚筒左侧轴承座位置向后移动。

图6 调整驱动滚筒与改向滚筒的位置

2.3 纠正落料点的位置.

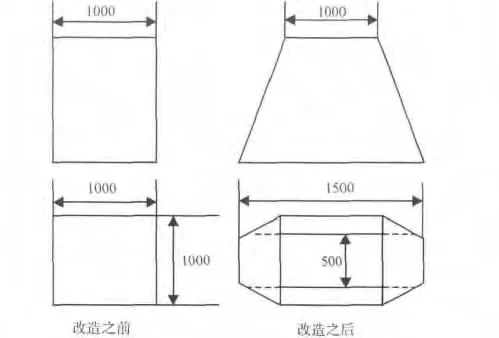

落料点的位置对皮带跑偏有非常大的影响,尤其两条皮带机在水平面投影成垂直状态时的影响更大。如果上下两条皮带机的相对高度越低,煤流的水平分速度越大,对下层皮带的侧向冲击力也越大,同时,煤流也很难聚中,使皮带横断面上的煤流偏斜,最终导致皮带跑偏。如果煤流向右侧偏斜,则皮带向左侧跑偏,反之亦然。为了减少或避免皮带跑偏,可以在落煤管下端增设挡煤板,以改变煤流的方向和落点的位置。但此方法不是很可靠,也给点检和维修带来不便。当检查不到位时,容易发生挡煤板脱落甚至刮伤皮带的危险。为此,可采用改变落煤管之中煤流方向和落煤点的新方法,改变了落煤口的形状,由正方形改为长方形,改造后的落煤口,如图7所示。

图7 落煤口改造前后示意图

2.3.1 落煤不均匀的主要原因是落煤管截面为方形结构,其截面尺寸为1m×1m,落煤在落煤口内的跳动量较大,许多落煤会偏离皮带机的中心线,煤流落至皮带左侧或右侧,均会造成皮带跑偏。

2.3.2 改变了落煤管的下口尺寸,将落煤管下口宽度由1m改成0.5m,前后方向的长度由1m增加至1.5m,改造后,落煤管的高度为1.5m,让底部落煤管两侧面与水平面的夹角呈80℃,大于30℃的原煤滞留死角,可避免煤流的滞留。

2.3.3 改造前、后底部落煤管的结构对比,如图7所示。原落煤管形状为等截面落煤管,改造后,底部落煤管由方形结构逐步过渡到长方形结构,煤流的晃动空间被压缩。

2.3.4 以输煤系统某段皮带机尾部最短的落煤高度2.5m为例,计算煤流速度。改造后,底部落煤口允许的最大流量:

根据自由落体计算公式h=0.5 gt2,其中h=2.5m,g=9.8m/s2,得t=0.71s

底部落煤口流速V=tg=0.71×9.8=7m/s,底口面积S=1.5×0.5=0.75m2

底部落煤口流量Q=3 600 SV=3 600×0.75×7=18 900m3,煤的比重按0.9t/m3计算,则重量流量G=0.9Q=0.9×18 900=17 010t。此流量远远大于输煤运行规程规定的流量,所以,落煤管由方形截面改造成为长方形截面之后,落煤管煤流不会受阻,仍能保持畅通,输煤系统仍能保持安全稳定运行。

2.3.5 落煤口改造之后,不再需要加装挡煤板,消除了不安全隐患,成为免维护部位,节省大量的人力物力和财力。

2.4 安装自动调心托辊组

调心托辊组有多种类型,如中间转轴式、四连杆式、立辊式、水平双向换位式、锥型调偏式、摩擦式等,其原理是采用挡辊阻挡、托辊改变转动方向阻挡、或产生横向推力使皮带自动向心,达到调整皮带跑偏的目的。

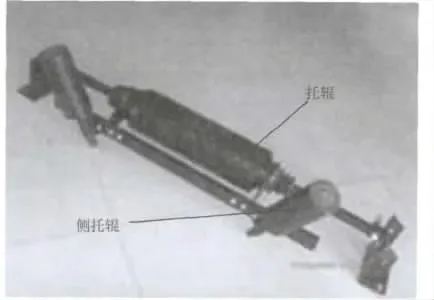

2.4.1 挡辊式自动调偏托辊组

挡辊式自动调偏托辊组的结构,如图8所示。接受皮带跑偏动作的主体是挡辊,只有当皮带边缘作用于挡辊时,挡辊才带动调偏托辊组动作进行调偏,此时,皮带边缘已超过侧托辊最外端,调偏的位置滞后,同时,这种挡辊在转动过程中接受皮带的摩擦力有限,皮带边缘向外的挤压力却远远大于皮带作用于挡辊的摩擦力,因而挡辊带动调偏托辊组时,只能转动很小的角度,调偏能力非常有限。此种调心托辊组可以适用于单、双向皮带机。

图8 挡辊式自动调偏托辊组

2.4.2 摆动式皮带调偏托辊组

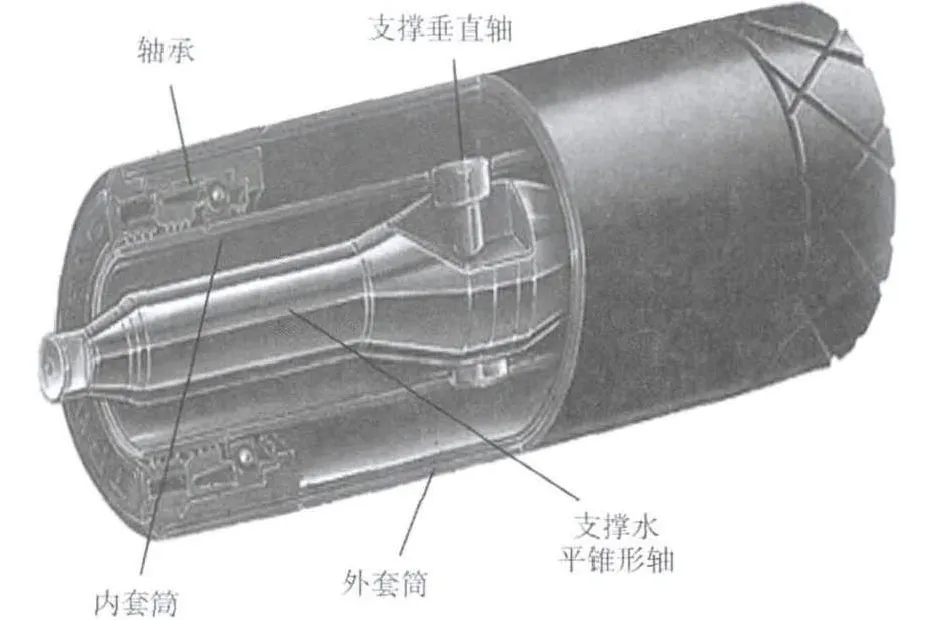

轴心自动摆动式调偏托辊组,如图9、图10所示。托辊长度为皮带宽度的一半,直径为194mm。托辊由内、外筒及其他配件组成。内筒的内径大于支承轴的外径,使托辊整体可以围绕立柱作水平转动,转动的角度约5°。

图9 轴心自动摆动式调偏托辊组

图10 调偏托辊剖视图

运行中,当皮带偏离皮带机中心线时,托辊两端受力发生偏差,皮带偏离的一侧受力增大,托辊在受力差的作用下,围绕立柱作水平转动并与支撑轴发生相对运动,托辊由垂直皮带位置转为与皮带有一定角度的位置,托辊的圆周切向摩擦力由平行皮带方向转为向皮带内侧方向,对皮带形成一个向皮带机中心线滚动的位移,直至皮带恢复到皮带机中心线为止。

这种调偏托辊组可进行双向调偏,适应性强,寿命较长,但结构复杂,制造工艺要求高,价格较贵。

2.4.3 双向机械连杆全自动调心托辊组

双向机械连杆全自动调心托辊组,如图11所示。主要由2个斜托辊、2个水平转向托辊及中心转换机构等组成。

图11 双向机械连杆全自动调心托辊组

当皮带跑偏并接触挡辊时,挡辊通过连杆机构,带动调偏托辊组转动一个角度,在整组托辊的滚动切向力的作用下,将皮带纠偏至中心位置。

反之,当皮带向相反方向运行时,另外一个托辊向上翻转一个角度,继续承载皮带反方向运行的调偏作用。

连杆全自动调心托辊组可以实现双向调偏,调偏效果较好,但调偏角度有限,使用寿命较短,由于结构较复杂,遇煤泥时,转换机构的故障率较高。

2.4.4 锥型调偏托辊组

锥型调偏托辊组是利用锥型托辊各位置的不同线速度进行调偏,如图12所示。当皮带跑偏时,锥形滚子与皮带接触点处的速度差而产生附加推力,使皮带向相反方向运动,从而达到纠偏的目的。

连杆机构的布置简单,维护方便,但不适合在倾斜的皮带机上使用,且锥形辊各点存在速度差,易使皮带磨损,缩短了皮带的使用寿命。

图12 锥型调偏托辊

2.4.5 分段式变摩擦调偏托辊组

分段式变摩擦调偏托辊组的结构,如图13所示。

图13 分段变摩擦调偏托辊组

当输送带正常工作且跑偏量不大时,输送带与两侧立辊不接触,输送带在侧螺旋短托辊的作用下自动对中运行。当跑偏量增加时,输送带会发生侧向运动与立辊接触,并带动立辊向外侧运动,立辊向外侧运动的同时,拉动螺旋短托辊内的锥型活塞一起移动,锥型活塞与螺旋短托辊内的锥型筒壁接触,在摩擦力的作用下,螺旋托辊转速下降,螺旋托辊和输送带之间的相对滑动速度增加,输送带相对螺旋短托辊外筒体的运动由滚动逐渐变为滚滑,摩擦系数增大,当跑偏量进一步增加,锥型活塞会闸死螺旋托辊的内筒体,使外筒体与输送带的滚动摩擦改变为滑动摩擦,而另外一侧螺旋短托辊外筒体与输送带之间仍然是滚动摩擦,输送带两侧出现受力不均现象。输送带在受力差的作用下,向皮带机中心线移动。当输送带回到中心位置后,锥型活塞在弹簧力的作用下恢复到原来位置,锥型活塞与螺旋短托辊内锥形筒体分离,螺旋托辊外筒体与输送带之间的滑动摩擦又改为滚动摩擦。分段式变摩擦托辊组的对中性能好,调偏速度快,调偏能力强,能够实现双向调偏。同样,由于调偏过程利用了滑动摩擦,也会磨损皮带,缩短皮带的使用寿命。

3 自动调偏托辊组的选型优化

综合比较了各类调偏托辊组的性能后,认为挡辊连杆式自动调偏托辊组的单向调偏的效果最好,使用寿命较长;轴心自动摆动式调偏托辊组的双向调偏效果好,其次,调偏效果较好的,是分段式变摩擦调偏托辊组和双向机械连杆全自动调心托辊组。

4 结 语

皮带跑偏问题一直是困扰燃料输送系统难题,此问题处理的好与坏,将直接关系到输煤系统乃至影响机组的安全运行。首先应做好基础工作,皮带机的制造与安装应符合设计标准和安装要求,安装托辊的倾角应相同。选用调偏效果好,经久耐用,价格合理的自动调偏托辊组。做好设备的定期点检工作,及时消除造成皮带跑偏的不安全因素。