Fe2+对聚合物的影响及其处理方法研究*

2014-12-10吴晓燕王姗姗陈士佳左清泉

陈 斌 吴晓燕 王姗姗 陈士佳 左清泉

(1.中海油能源发展钻采工程研究院 2.中海油研究总院)

聚合物驱是我国目前开展最广泛的三次采油方法之一,驱油用的聚合物通常是部分水解聚丙烯酰胺(HPAM)。聚合物驱就是通过增加驱替液的黏度改善水油流度比、调整非均质油藏的吸水剖面,从而提高驱替相的波及体积,达到提高原油采收率的目的[1-5]。然而,实施聚合物驱常常面临的一个严重问题就是聚合物的黏度损失,这关系到聚合物驱是否成功[6-7]。导致聚合物溶液黏度损失的因素有很多,如泵剪切、管线输送、炮眼的高速剪切、地层孔喉剪切、聚合物分子的热降解等。油田配聚水的水质对聚合物溶液黏度也会产生重要影响,其中Fe2+浓度对聚合物黏度影响尤为重要[8-9]。本文针对海上油田条件,通过室内实验研究配聚水中Fe2+浓度对聚合物溶液表观黏度的影响,探讨Fe2+对聚合物的降解机理,同时提出了多种Fe2+处理措施。

1 实验部分

1.1 主要材料和仪器

聚丙烯酰胺SNF3640D(白色颗粒,水解度为30%,相对分子质量1 800×104~2 000×104,爱森(中国)絮凝剂有限公司),用无水乙醇沉淀重结晶后使用;FeCl2、NaCl为分析纯。

原子力显微镜Agilent 5500AFM(SPM)(美国)、HAAKE RS600高级旋转流变仪(德国);VARIMAG Multipoint多点磁力搅拌器(德国);六联电动搅拌器(JJ-4C,江苏威尔);分析天平(德国赛多利斯);乌氏黏度计、常规玻璃仪器等。

1.2 溶液的配制

Fe2+溶液配制:称取定量FeCl2固体装入容量瓶中,滴加少量盐酸使之溶解,加入煮沸除氧后的蒸馏水,摇匀,标定。使用前测定Fe2+浓度,如浓度发生变化需要重新配制。

聚合物溶液配制:聚合物样品均首先用纯水配制成5 000mg/L聚合物母液,溶解完成后静置过夜,用纯水稀释母液成目标溶液。

Fe2+的加入:用微量进样器(注射器)抽取定量Fe2+溶液,出样口深入聚合物溶液内部,在聚合物溶液磁力搅拌情况下,缓慢加入Fe2+溶液到聚合物溶液中,确保Fe2+与聚合物充分接触。

1.3 聚合物相对分子质量的测定

用稀释型乌氏黏度计采用五点稀释法测定溶液特性黏数[η],测试温度为(30±0.1)℃,参照 GB 12005.1-1989《聚丙烯酰胺特性粘数测定方法》。相对分子质量测定参照GB 12005.10-1992《聚丙烯酰胺分子量测定 粘度法》。

1.4 剪切流变性和黏弹性测试

实验使用RS600流变仪测定,测试系统为锥板系统CP35(直径35mm,角度1°),测试温度30℃。对样品在0.001~100s-1范围内进行稳态流变性测试(控制剪切速率模式)。

固定振荡频率为1Hz,在0.001~10Pa范围内进行动态应力扫描,确定线性黏弹区;在线性黏弹内,固定振荡应力0.2Pa,振荡频率1Hz,进行模量测试,得到储能模量和耗能模量的数值。

1.5 聚合物溶液的形貌

用移液枪移取20μL的样品,滴在新鲜解理的云母片上,使之快速铺展均匀,用氮气吹干,放入载物台上,用Agilent 5500原子力显微镜观察样品的形貌。

2 实验结果与讨论

2.1 Fe2+浓度对聚合物相对分子质量的影响

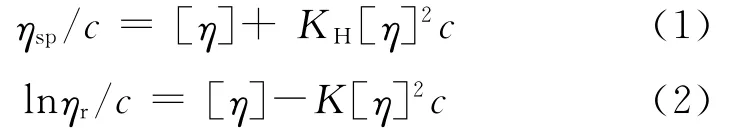

HPAM的特性黏数[η]反映单个聚合物分子对黏度的贡献,当溶剂温度一定时,[η]只与聚合物本身分子结构和性质有关,与相对分子质量存在一定的线性关系。同时,[η]正比于溶液中大分子线团的流体力学体积,因而能反应大分子线团收敛、卷曲的程度。由于溶剂流出时间较长,可以忽略动能校正。所以聚合物溶液的特性黏数[η]可采用Huggins和Kraemer方程通过作图法求得:

式中,KH和K是聚合物于特定溶剂中特定温度的Huggins常数和Kraemer常数,ηsp/c为比浓黏度,lnηr/c为比浓对数黏度。为了消除溶液中的盐效应,实验选用1mol/L NaCl作为溶剂。

将各试样分别在1mol/L NaCl溶剂中30℃下的特性黏数[η]列于表1。

表1 Fe2+浓度对特性黏数和相对分子质量的影响Table 1 Influence of Fe2+on intrinsic viscosity and molecular weight of polymer

从表1可知,在盐溶液中,随着Fe2+浓度的增加,聚合物溶液的[η]值减小,HPAM的相对分子质量呈下降趋势。同时可以看出,ρ(Fe2+)在0~0.5 mg/L时,随着Fe2+质量浓度的增加,聚合物相对分子质量大幅度下降;当ρ(Fe2+)超过0.5mg/L时,相对分子质量下降变缓。这是因为,在有氧的条件下,Fe2+易被氧化成Fe3+,同时释放出自由基离子,从而加快了聚合物的氧化降解。在此过程中,Fe2+充当催化剂的作用,少量的Fe2+就会引发聚合物发生剧烈的降解作用。当ρ(Fe2+)超过0.5mg/L时,这种催化作用就变得不再明显。

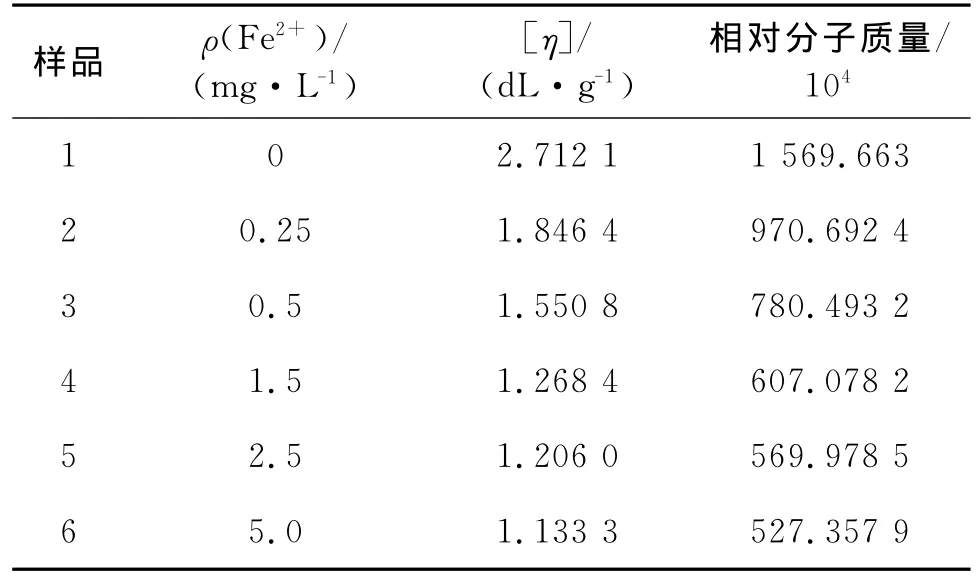

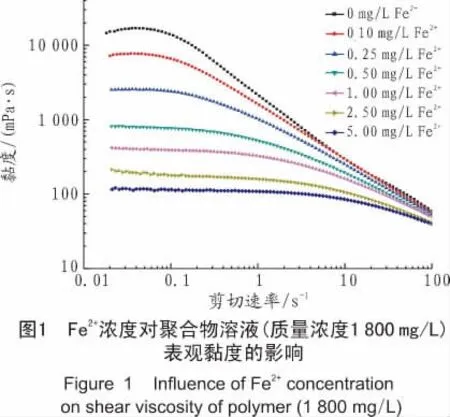

2.2 剪切流变性和黏弹性测试

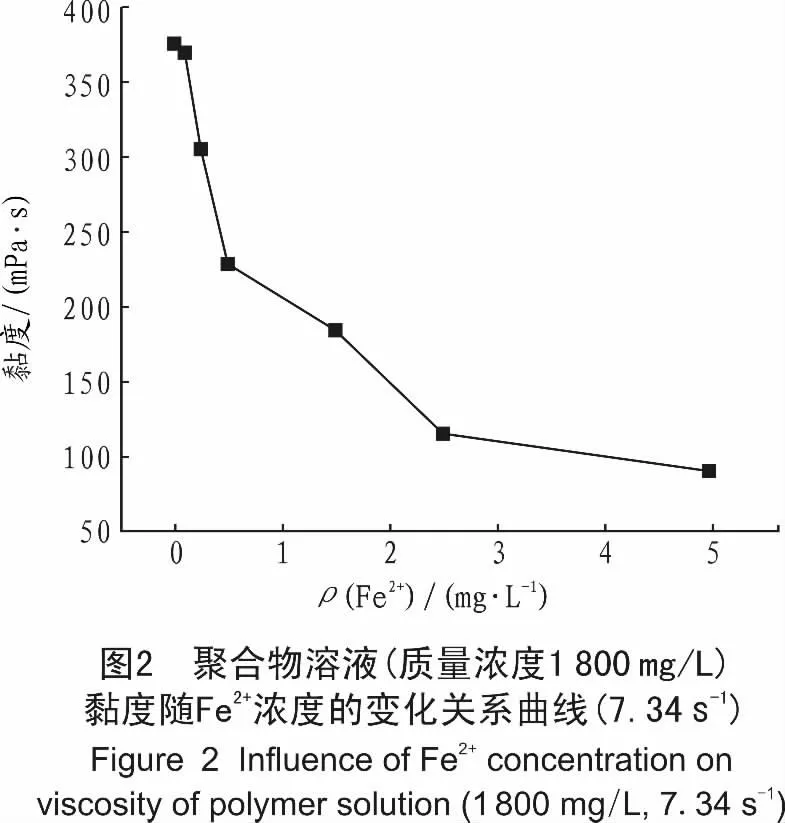

结合目前渤海油田的现场注聚情况,重点考察了Fe2+对浓度为1 800mg/L的聚合物溶液性能的影响关系。由图1可以看出,随着剪切速率的增加,聚合物的黏度都呈下降趋势,表现出剪切变稀的假塑性行为。同时还可以看出,Fe2+浓度越大,聚合物溶液的表观黏度越小。图2是Fe2+浓度对聚合物溶液表观黏度的影响,由图2可知,随着Fe2+浓度的升高,聚合物溶液表观黏度大幅降低。在0~0.5mg/L时,剪切黏度下降幅度较大;当Fe2+浓度超过0.5mg/L时,黏度下降幅度趋缓;当Fe2+含量为5.0mg/L时,聚合物溶液黏度损失达到85%。要保证聚合物溶液的黏度不严重损失,就必须控制ρ(Fe2+)在0.5mg/L以下。

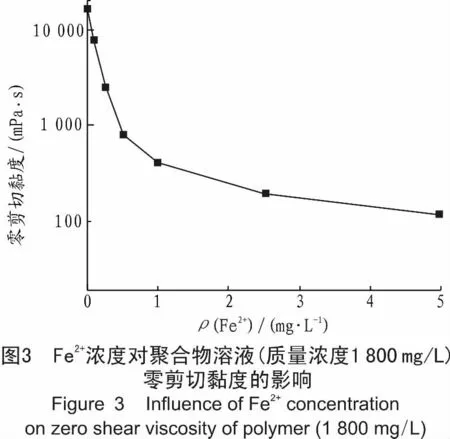

聚合物溶液黏度的大小实质上是由聚合物相对分子质量的大小所控制,通过获得聚合物的零剪切黏度的变化情况就可以知道聚合物相对分子质量的变化情况,为了进一步探讨Fe2+对聚合物相对分子质量的影响,采用Carreau-Yasuda模型对图1黏度曲线进行拟合处理,即可获得零剪切黏度η0。Fe2+浓度对聚合物溶液η0的影响关系如图3所示。

由图3可看出,ρ(Fe2+)在0~0.5mg/L时,零剪切黏度急剧下降,说明聚合物的相对分子质量发生显著变化;ρ(Fe2+)超过1.0mg/L后,零剪切黏度下降幅度渐缓。零剪切黏度的变化情况与特性黏数变化趋势极为相似,它们都是对聚合物相对分子质量变化的显示。

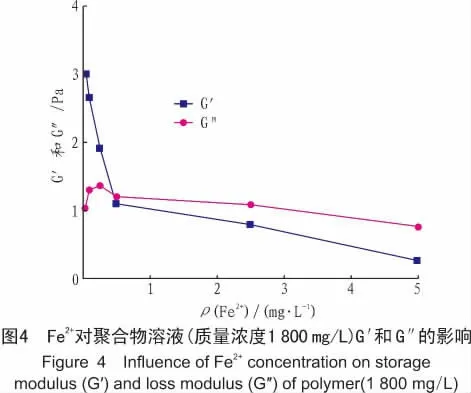

聚合物的黏弹性与聚合物的大分子链的柔曲性直接有关,链的柔曲性越大,黏弹性越显著。聚合物的黏弹性直接影响到聚合物驱油剂的驱油性能。为了考察Fe2+对聚合物黏弹性的影响情况,在线性黏弹内,固定振荡应力0.2Pa,振荡频率1Hz,测定不同Fe2+浓度的聚合物溶液储能模量(G′)和损耗模量(G″),实验结果见图4。

通过图4可看出,随着Fe2+质量浓度的升高,聚合物溶液储能模量大幅降低,特别是在ρ(Fe2+)为0~0.5mg/L时,储能模量下降幅度最大,而损耗模量降低幅度不大;固定f为1Hz,σ为0.2Pa,当ρ(Fe2+)为0.5mg/L时,储能模量和损耗模量出现交点,ρ(Fe2+)>0.5mg/L时,损耗模量开始大于储能模量。

2.3 聚合物的形貌研究

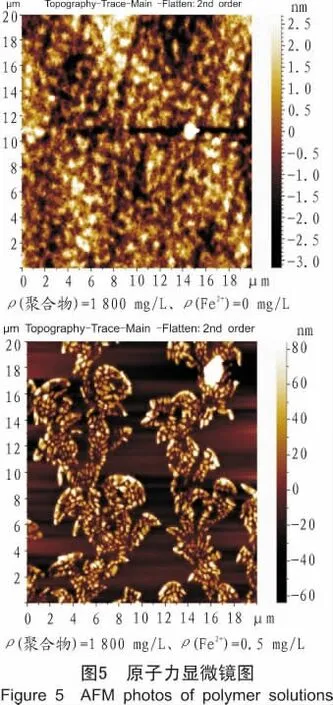

图5是ρ(Fe2+)为0mg/L和ρ(Fe2+)为0.5 mg/L时HPAM溶液的原子力显微镜照片。由图5可见,在未加入Fe2+时,聚合物大分子交织在一起,形成网状结构。由于聚合物浓度较高,分子堆积成膜铺在云母片上,形成连续的整体网络结构;当ρ(Fe2+)为0.5mg/L时,HPAM 分子链降解,大分子变成小分子,溶液的整体网状结构被破坏,同时Fe2+氧化成Fe3+,形成Fe(OH)3并吸附一部分小分子聚丙烯酰胺形成小规模聚集体。因此,聚合物溶液交织网状结构被拆散,黏度大幅下降。

2.4 配聚水中Fe2+的控制措施

铁离子对聚合物溶液黏度的影响很大,配聚前需对含铁油田水进行除铁处理,通常采用以下几种除铁方法。

2.4.1 自然曝氧除铁法

曝氧除铁的过程是利用空气中的氧气使污水中Fe2+氧化成Fe3+,形成Fe(OH)3沉淀而达到除铁的目的,曝氧后的水再经过滤处理即可除去Fe(OH)3沉淀物。理论上,氧化1mg/L Fe2+为Fe3+的水中溶解氧应为0.143mg/L。通常,1L空气在20℃时的质量为1.205g,氧气在空气中所占的比例约为1/5。依此可推出,氧化1mg/L Fe2+需要在每立方米水中注入空气0.6L左右。不管采用何种曝气方式和设备,一般水中实际的充气量,最低也要比上述理论值大出两倍以上,才能确保溶进充足的氧气。如果曝气仅为向水中充氧气,可考虑选择结构简单、造价低廉的加气阀作为曝气装置。

实验室内采用机械搅拌曝氧的方法,在500mL烧杯内配制ρ(Fe2+)为3.0mg/L的溶液400mL,置于400r/min的搅拌速度下,测定不同时间下残余Fe2+浓度,结果见图6。由图6可以看出,随着曝氧时间的延长,聚合物溶液中的Fe2+浓度迅速下降,在曝氧30min时,溶液中ρ(Fe2+)就已经降到0.5mg/L以下,可以大大降低Fe2+对HPAM黏度的影响。但是,海上配聚用水量大,无法充分曝氧,靠自然曝氧不能保证Fe2+的处理效果。

2.4.2 化学络合剂除铁稳铁法

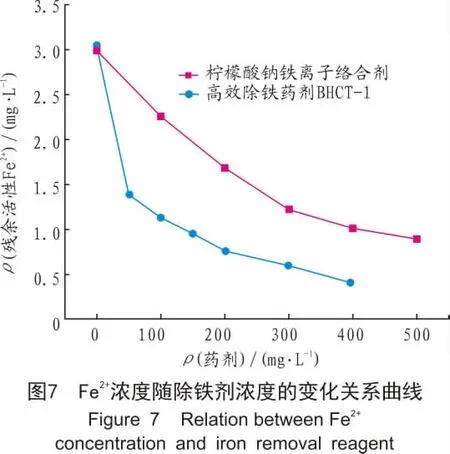

化学络合剂除铁法就是在配聚前使用化学药剂将配聚水中的Fe2+去除掉,其常用的药剂主要是柠檬酸钠、尿素等一些具有络合作用的络合稳定剂,通过稳定剂与Fe2+发生络合作用,达到稳铁除铁的效果。图7是不同加药浓度对配聚水的除铁效果影响。由图7可见,随着加药浓度的增加,配聚水中活性Fe2+浓度变小。两种药剂的除铁稳铁效果不同,对于柠檬酸钠而言,要使活性ρ(Fe2+)达到0.5 mg/L以下,其加药质量浓度必须高于500mg/L;而对于高效除铁络合剂BHCT-1而言,则只要加药浓度在300mg/L时就可以取得良好的除铁效果。

利用高效除铁剂BHCT-1在渤海注聚油田进行了除铁稳黏的应用试验,母液黏度和井口注入液黏度都有了较大幅度提升,黏度提升率大于20%。

2.4.3 锰砂接触过滤除铁法

锰砂接触氧化法,主要是利用锰砂中的MnO2将Fe2+氧化成Fe3+,生成Fe(OH)3沉淀,然后通过锰砂过滤掉Fe(OH)3,从而达到除掉亚铁的目的。该工艺必须通过两个重要工艺环节来实现:一个是地下水曝气;另一个是含铁水通过锰砂滤层。两个过程缺一不可。曝气的目的是使其与空气充分接触,使氧气迅速溶解于水中。此外,还可除去水中CO2,以提高水的pH值。曝气量、滤层厚度和过滤流速在工艺设计中要经过计算。

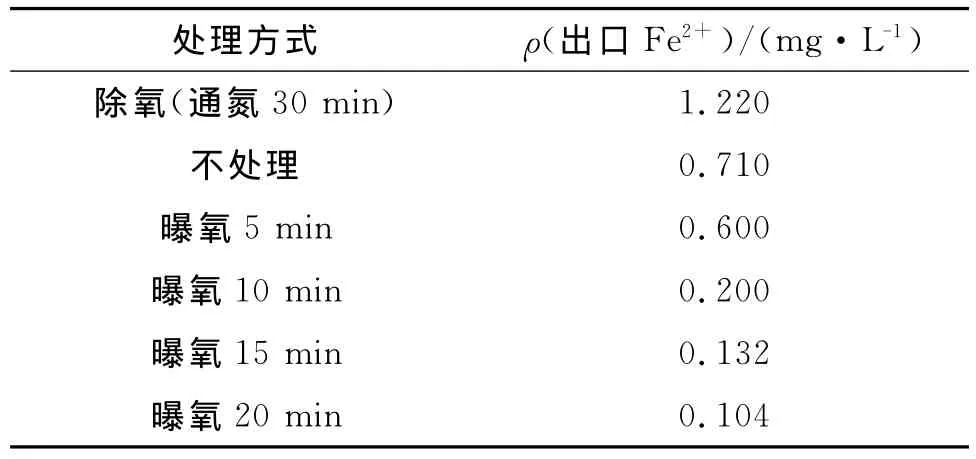

(1)用地层水配制ρ(Fe2+)为5.0mg/L的实验用溶液500mL,分别经过不同的曝氧时间处理后,经滤柱(0.80m)过滤,平均流速为0.25L/min。出口水样中Fe2+浓度如表2所列。

表2 不同曝氧时间对除铁效果的影响Table 2 Influence of oxygen exposure time on iron removal effectiveness

从表2可看出,曝氧10min后,出口Fe2+质量浓度大幅下降。

(2)当ρ(Fe2+)为5.0mg/L时,经0.8m滤柱处理,考虑不同流速下滤柱的处理效果,如图8所示。从图8可知,流速越快,除铁效果越差,当流速在0.5L/min以下时,除铁效果较稳定。说明滤柱处理时存在一个“充分接触时间”,当水样与滤柱的接触时间小于此值时,流出时间对处理效果影响甚大,而大于此值时流出时间对处理效果影响甚微。

(3)图9是出口Fe2+质量浓度与滤料层厚度的关系曲线。由图9可知,在ρ(入口Fe2+)固定为5.0 mg/L情况下,滤料的除铁效果与滤料层厚度密切相关,滤料层厚度越大,出口Fe2+质量浓度越小,当滤料层厚度为0.8m时,ρ(出口Fe2+)低于0.1mg/L。

由上可看出,若要保证锰砂除铁的效果,必须同时考虑曝气量、滤层厚度和过滤流速对除铁效果的影响。

3 结论

(1)研究结果表明,配聚水中Fe2+的浓度对聚合物黏度的下降产生巨大影响:少量的Fe2+存在就会对聚合物产生严重的降解作用,当ρ(Fe2+)为5.0 mg/L时,聚合物溶液黏度损失达到85%。因此,配聚水中应将ρ(Fe2+)控制在0.5mg/L以下。

(2)根据油田现场实际,可以采用多种除铁方法,如自然曝氧除铁法、化学络合剂除铁法和锰砂接触过滤除铁法等。在除铁时,应考虑到各种方法除铁效果的影响因素及使用条件,同时还要结合油田实际情况优化实验方法,才能取得良好的除铁效果,保证聚合物溶液的黏度不产生严重损失。

[1]王新海,韩大匡,郭尚平.聚合物驱油机理和应用[J].石油学报,1994,25(1):83-89.

[2]夏惠芬,王德民,刘中春,等.黏弹性聚合物溶液提高微观驱油效率的机理研究[J].石油学报,2000,122(4):60-65.

[3]严志虎,寇磊,姬洪明.聚合物驱提高采收率研究[J].辽宁化工,2010,39(9):945-947.

[4]吕晓华,唐金星,张丽庆,等.低浓度微凝胶体系动态成胶及驱油试验[J].石油与天然气化工,2003,32(3):162-163,169.

[5]郭兰磊.聚合物吸附滞留规律及性能变化研究[J].石油与天然气化工,2011,40(6):587-589,606.

[6]唐恒志,张健,王金本,等.绥中36-1油田注入水水质对疏水缔合聚合物溶液黏度的影响[J].中国海上油气,2007,19(6):390-393.

[7]闫存章,李阳.三次采油技术文集[M].北京:石油工业出版社,2005:23-27.

[8]鲍敬伟,赵修太,邱广敏,等.影响污水配制聚合物溶液黏度水质相关因素研究[J].中国科技论文在线,2011:1-5.

[9]孙红英,陈红祥,李金波,等.聚丙烯酰胺溶液黏度的影响因素[J].精细石油化工进展,2005,6(9):1-3.