乙二醇再生回收技术在海上平台的应用*

2014-10-16刘飞龙曾树兵姜振晖

刘飞龙 倪 浩 曾树兵 姜振晖

(1.海洋石油工程股份有限公司

2.中海油天津液化天然气有限责任公司)

随着我国南海深水油气田的开发,各项配套技术取得长足的进步。几十年来,为了将海底油气安全输送至海上平台或陆地终端处理设施,甲醇和乙二醇(MEG)通常被用作水合物抑制剂注入油气生产管线和相关设备中。甲醇是一种高效水合物抑制剂,其注入量低于MEG,但比MEG更容易溶解在油气流体中,不易回收,故损失量较大。若只需临时或偶尔注入水合物抑制剂,适合注入甲醇。当需连续注入时,出于经济性的考虑宜选用MEG[1]。

1 MEG再生回收装置简介

早期的MEG再生回收装置操作较复杂,随着技术的发展,MEG工艺的成本、可靠性、操作安全性和环境影响等问题已逐步得到解决,促进了MEG再生回收技术的发展[2]。海上油气田开发过程中,MEG再生回收系统分为预处理、再生及脱盐3个步骤,见图1。

2 预处理

MEG再生回收系统中预处理的目的是脱除MEG富液中的轻烃和二价盐,其流程如图2所示,主要设备包括预加热器、闪蒸罐、预处理器、泵、颗粒过滤器和化学药剂储罐等。

从海上平台工艺流程中分离出来的MEG富液流体经预加热器加热后进入闪蒸罐,脱除游离烃和溶解烃。为利于溶解烃闪蒸,闪蒸罐应采用较低的操作压力。在闪蒸罐中设置撇油槽,增加油水分离面积,流体在闪蒸罐中应有足够的停留时间,以分离游离烃和溶解烃,分离出来的气体进入低压火炬,油进入烃液回收系统,MEG富液流体经加热器加热至预定温度后进入预处理器脱除二价盐。

从地层中产出的油气会带出地层水,其中溶有大量的二价金属阳离子(如Fe2+、Ca2+、Mg2+、Ba2+等),若不加以脱除,会造成管线和设备的堵塞和腐蚀。因此,在预处理器中加入Na OH或Na2CO3,利用化学反应使MEG富液中二价金属阳离子生成沉淀物,然后通过颗粒过滤器除去。当颗粒过滤器压差或时间达到设定值时可进行自动清洗。

3 再生

用作水合物抑制剂时,MEG贫液质量分数通常为80%~95%。因此,经预处理后的MEG富液需进行脱水以实现再生。MEG再生采用精馏的原理,其流程如图3所示,主要设备包括再生塔、再沸器、冷凝器、回流罐、换热器和泵等[3-7]。

预处理后的MEG富液经换热器加热后进入再生塔,上段为精馏段,下段为提馏段,冷凝器从塔顶提供液相回流,再沸器从塔底提供气相回流。在精馏段,气相上升的过程中,轻组分(水蒸气)得到精制,并在气相中不断增浓,塔顶获得轻组分(水蒸气)产品,经冷凝后的不凝气体通过冷放空排出,再生塔操作压力应略高于冷放空压力。采用流量控制阀控制凝液回流,剩余凝液进入生产水处理系统。在提馏段,液相下降的过程中,重组分(MEG)得到增浓,从塔釜获得MEG贫液,经再沸器加热后,气相进入再生塔底部,液相经泵增压后与入口MEG富液换热冷却至一定温度后进入脱盐流程。MEG发生热降解的温度为160~165℃,故再沸器温度应低于此值。

4 脱 盐[2,8]

由于油气开发过程中含有地层水,经预处理后二价盐被脱除,但仍有一价不挥发钠盐溶解在MEG贫液中。为使MEG贫液中的盐含量达到工艺要求,需对其进行脱盐处理[9-10]。

MEG贫液中的钠盐采用负压闪蒸的工艺方法进行脱除,其流程如图4所示。主要设备有负压闪蒸罐、负压冷凝器、MEG贫液接收罐、循环加热器、盐罐、离心机、盐溶解罐及泵等。

含盐MEG贫液和MEG循环液以1~5 m/s的流速沿水平切线方向进入负压闪蒸罐,两股物流沿负压闪蒸罐壁面形成大而薄的液膜并混合在一起,在负压状态下料液被气化,由于离心力的作用使得MEG蒸气与盐得以分离。气相进入冷凝器冷凝后获得合格的MEG贫液,不凝气体通过真空泵排放至低压火炬。随着液体的不断气化,负压闪蒸罐底部的MEG溶液钠盐达到饱和并形成固体颗粒,不断沉淀下来流入下部盐罐。循环液从负压闪蒸罐底部抽出,为使进料完全气化,循环液需提供足够的显热。同时,为了避免MEG发生热降解,循环液加热温差不能太高,一般为10~20℃。因此,所需的循环液流量较高。循环液压力低于其沸点压力,其水含量少,温升低,在加热器内不会发生沸腾。

沉淀下来的盐粒通过降液管流入盐罐,为了减少MEG损失,用再生冷凝后的蒸馏水置换盐罐中MEG,饱和盐水和盐浆用泵分批打入离心机,分离出来的滤液返回盐罐,盐进入盐溶解罐,加入水溶解后打入生产水处理系统,MEG损失量小于10 kg/t盐。

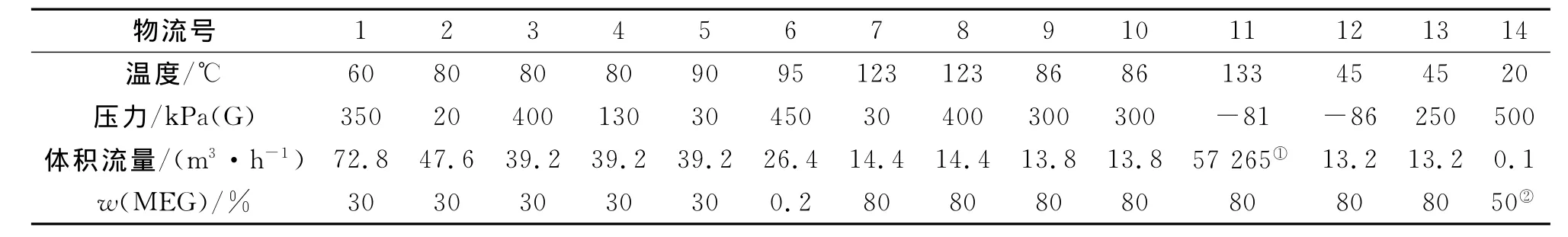

表1 MEG再生回收装置主要参数及能量消耗Table 1 Key parameters and energy consume of MEG regeneration and reclamation unit

5 工程应用

在中国南海某深水气田,采用水下生产设施依托海洋平台进行开发,从水下采油树采出的流体由海底管线汇接至中心平台处理,合格油气进入浅水油气混输海底管道输往终端进一步处理。由于深水气田井口压力高,经油嘴节流后温度降低,为防止油气在海底管道中产生水合物,通过脐带缆中的化学药剂管线在水下油嘴处连续注入MEG,油气登陆平台后进入段塞流捕集器进行气液分离,分离出来的含MEG液体(其主要组分为凝析油和水)再经MEG再生回收装置处理,再生合格的MEG贫液循环使用。MEG再生回收装置主要参数如表1和表2所示。

表2 主要物流参数Table 2 Main parameters of streams

6 结论

在深海气田开发过程中,为了保证高静水压力和低环境温度下的油藏流体安全通过海底管道输送至平台,通常需在油嘴和海底管道入口处注入MEG,防止水合物生成。出于经济性和环境因素的考虑,MEG再生回收装置已被应用于海上平台。在设计海上平台MEG再生回收系统时需考虑以下问题:

(1) MEG再生回收流程所面临的最大挑战不是MEG再生,而是盐沉降结垢、腐蚀管线和设备,脱盐处理为该装置的重要工艺环节,其技术难点是负压闪蒸脱盐工艺。设计前应分析油气藏地层水盐含量及组成,最终确定装置需脱除的盐量。

(2) 处理过程中会损失少量MEG,其主要原因是预处理过程中过滤颗粒的携带,以及脱盐处理过程中微量MEG随盐溶液排放至生产水处理系统。因此,生产过程中要及时添加合格的MEG贫液。

(3) 正常生产时需每周对Na OH药剂进行取样分析,确保MEG再生回收装置的安全可靠运行。

(4) 世界上仅30多套MEG再生回收装置在用,脱盐技术尚处于发展阶段,且被国外公司所掌握,亟需我国科研院校与企业对关键设备进行研制,优化工艺流程,为我国深水气田开发提供技术保障。

[1] 白云程,孙敬杰,罗向权,等.石油工程中的水合物抑制剂[J].特种油气藏,2006,13(2):5-8.

[2] Nazzer C A,Keogh J.Advances in glycol reclamation technology[C].Offshore Technology Conference.Houston:[S.l.],2006.

[3] 晁宏洲,王赤宇,马亚琴,等.乙二醇循环系统的工艺运行分析[J].石油与天然气化工,2007,36(2):110-113.

[4] 赵德芬.乙二醇再生系统的优化运行[J].油气田地面工程,2004,23(6):47.

[5] 梁平,单华,雷政,等.克拉2气田中央处理厂降低乙二醇损耗措施[J].天然气工业,2008,28(6):124-126.

[6] 蒋洪,郑贤英.低处理量乙二醇再生工艺改进[J].石油与天然气化工,2012,41(2):183-186,248.

[7] 马全天,王玉,杜福祥,等.牙哈气田凝析气处理装置乙二醇系统工艺优化[J].天然气工业,2006,26(1):141-142.

[8] 孙志高,郭开华,樊栓狮,等.含乙二醇和盐体系气体水合物相平衡测定与预测[J].上海交通大学学报,2002,36(10):1509-1512.

[9] 胡春,钱锋.乙二醇脱水和精制系统先进控制与优化[J].化工进展,2006,25(12):1457-1460.

[10] 刘延昌,赵波,陈磊,等.新型乙二醇再生塔的研发[J].石油化工设备,2010,39(S1):14-16.