300 MW直接空冷机组电泵改汽泵可行性探讨

2014-12-10康朝斌陈淑琴

康朝斌,陈淑琴,杨 斌

(1.山西漳泽电力股份有限公司河津发电分公司,山西 河津 043300;2.国网山西省电力公司电力科学研究院,山西 太原 030001)

近年来随着汽轮机技术的发展,汽轮机效率大幅提高,部分发电企业对机组原来的电泵配置方式改为汽泵配置方式,使机组整体经济性得到提高,给发电企业带来较大经济效益。河津发电分公司二期工程2×300 MW空冷机组给水泵配置方式为3×50%电泵,由于电泵耗电率达到2.8%~3%,影响供电煤耗9.5~10.2 g/(kW·h),为降低机组供电煤耗,拟考虑对机组电泵配置方式改为汽泵配置方式。以下根据机组设计情况和实际运行情况,利用“等效热降”理论进行分析计算,对电泵改汽泵可行性进行探讨。

1 空冷机组给水泵配置方案分析

《火力发电厂设计技术规程 DL5000—2000》(以下简称《大火规》)中10.3.7条规定:对300MW及以上容量空冷机组,技术经济比较后认为合理时,可设置3台容量为最大给水量50%的调速电动给水泵[1]。相关资料表明,《大火规》设计初衷主要考虑以下因素:一是如果空冷机组采用汽泵,小机排汽直接进入空冷系统,在机组背压大幅变化的情况下,小机末级叶片变工况范围更大,给小机设备制造、小机运行中蒸汽分配、小机运行中变工况的安全性带来很大影响;二是如果小机采用专用凝汽器,可以绕开机组背压影响问题,但是使系统更加复杂,初投资增加,降低机组可靠性。基于上述原因,《大火规》规定300 MW空冷机组一般采用电泵配置方式。

另外一方面,由于电泵容量按110%锅炉最大连续蒸发量(Boiler Maximum Continue Rate,简称BMCR)余量考虑选型,因机组背压变化大等原因导致液联滑差率升高,给水泵整体效率降低,对机组经济性产生较大影响,因此近几年部分300 MW亚临界空冷机组在经过综合经济技术比较后配置了50%电泵+50%×2汽泵。

2 机组概况及主要设计技术性能

2.1 机组概况

河津发电分公司2×300 MW燃煤机组为亚临界直接空冷凝汽式汽轮机,型号为NZK-300-16.7/537/537,汽轮机考核工况(TurbineHeat Acceptance,简称THA) 下热耗为8 153 kJ/(kW·h)。汽轮机具有7级非调整抽汽,给水系统中配有3台50%BMCR容量的电动给水泵,1台有效容积为150 m3的内置式除氧器。

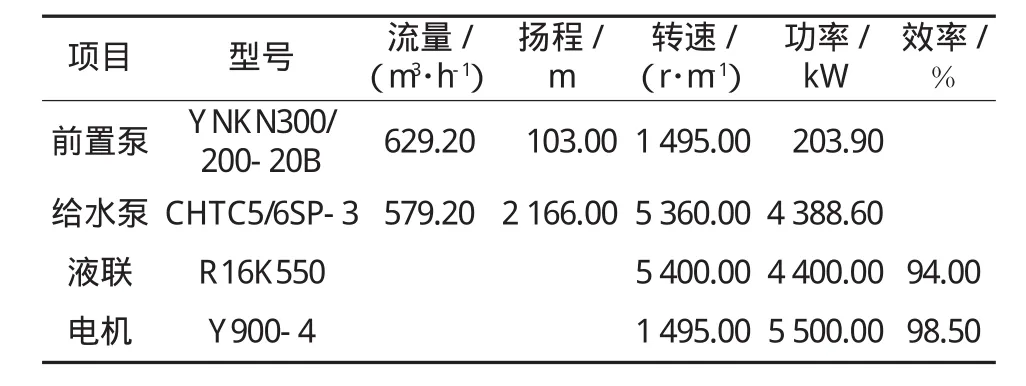

2.2 电动给水泵主要设计性能指标

电动给水泵主要设计性能指标见表1。

表1 电动给水泵主要设计性能指标

3 电泵改汽泵容量及参数选择

初步考虑将目前3×50%电泵配置改为2×50%汽泵+50%电泵,将A、B电泵改为汽泵,C泵作为启动备用泵。小机进汽参数参考300 MW亚临界机组,压力在 0.7~0.8 MPa范围内,温度在325~335℃范围内。机组实际运行中在负荷大于300 MW时,四段抽汽压力在0.799 MPa至0.85 MPa之间,温度在329.6℃至330.1℃,符合目前国内小机用汽的参数。

4 电泵改汽泵经济技术指标计算

4.1 给水泵功率计算

式中:N——给水泵功率,kW;

τb——给水泵焓升,kJ/kg;

GFW——给水流量,kg/h。

4.2 小机内功率及耗汽量计算

式中:Gxj——小机耗汽量,kg/h;

Nxt——小机内功率,kW;

hx0——小机进汽焓,kJ/kg;

hxk——小机排汽焓,kJ/kg。

4.3 采用“等效热降”法计算改汽泵后对经济性影响[2]

4.3.1 主蒸汽做功损失ΔH=Δα4×(h4-hk)

式中:ΔH——主蒸汽做功损失,kJ/kg;

Δα4——小机耗汽量占主蒸汽份额,%;

h4——机组设计四抽焓,kJ/kg;

hk——机组设计排汽焓,kJ/kg。

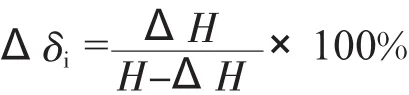

4.3.2 改汽泵后机组装置效率变化

式中:H——主蒸汽等效热降,kJ/kg。

4.3.3 改汽泵后机组热耗和功率变化

ΔHR= δηi×HR

式中:ΔHR——改汽泵后汽轮机热耗变化值,

kJ/(kW·h);

HR——机组设计热耗,kJ/(kW·h)。

改汽泵后机组功率减少值为

ΔNi=Δα4×G×ΔH×ηm×ηfd/3 600

式中:ΔNi——改后发电机功率减少量;

G——设计主蒸汽流量,kg/h;

ηm——汽轮机机械效率,%;

ηfd——发电机效率,%。

4.3.4 改汽泵后机组热耗、功率、厂用电率计算

a)改造后机组热耗。

HRt=HR+ΔHR

式中:HRt——电泵改汽泵后机组热耗率,kJ/(kW·h)。

b)改汽泵后发电机功率。

Nt=Ni-ΔNi

式中:Nt——改汽泵后发电机功率,MW;

ΔNi——改汽泵后发电机功率减少量,MW;

Ni——改汽泵前发电机出力,MW。

c)改汽泵后厂用电率。

Lcyt=Lcy-Ldb

式中:Lcyt——改汽泵后厂用电率,%;

Lcy——设计厂用电率,%;

Ldb——改汽泵前电泵耗电率,%。

4.4 改造后供电煤耗

ηgl——锅炉效率,%;ηgd——管道效率,%。

4.5 改造后供电煤耗变化

式中:Δb——电泵改汽泵后供电煤耗变化值,g/(kW·h);

bg——电泵改汽泵前供电煤耗,g/(kW·h)。

5 计算结果

电泵改汽泵后主要计算结果见表2。

从上述计算结果可知,电泵改汽泵后在100%负荷、75%负荷和50%负荷工况下汽轮机热耗分别增加 217.37 kJ/(kW·h)、230.92 kJ/(kW·h) 和164.39 kJ/(kW·h),厂用电率分别降低2.64个百分点、3.05个百分点和2.32个百分点,供电煤耗分别降低 0.67 g/(kW·h)、2.01 g/(kW·h) 和2.63 g/(kW·h)。在高负荷工况下供电煤耗降幅较小的主要原因是高负荷时液联滑差较小,效率高可以达到80%~90%,电泵整体经济性较好,因此节能效益较小;而在50%额定负荷工况下,液联效率降低至71%左右,电泵整体经济性降幅较大,而小机效率在50%~100%工况下效率基本在79.5%~79.7%之间,变化较小,这种情况下汽泵的经济性体现得较为明显。按照汽泵改造投资2 500万元计算,该机组年平均负荷率为90%左右,机组年运行7 000 h计算,供电煤耗平均降低1.38 g/(kW·h),每年可回收资金156.37万元,收回全部投资约需15.98年。

表2 电泵改汽泵后主要计算结果

6 结论

从该机组电泵改汽泵的计算结果可以看出,改汽泵后在机组高负荷阶段时经济效益并不明显,在负荷率较低时节能效益才显现出来。按照该机组年负荷率90%、运行时间7 000 h考虑,供电煤耗平均降低1.38 g/(kW·h),每年可回收资金156.37万元,收回全部投资约需15.98年,回收时间较长,因此该机组不适合进行电泵改汽泵。

[1] 中国电力建设工程咨询公司.DL5000—2000 火力发电厂设计技术规程[S].北京:中国电力出版社,2000:72-72.

[2] 林万超.火电厂热系统节能理论[M].西安:交通大学出版社,1994:36-40.