配双进双出磨煤机直吹式制粉系统的优化运行

2014-12-10蔡新春曹保生

王 兴,蔡新春,曹保生

(1.山西大学工程学院,山西 太原 030013;2.山西格盟国际能源有限公司,山西 太原 030002;3.国电榆次热电有限公司,山西 榆次 030600)

0 引言

双进双出钢球磨煤机具有工作可靠性高、性能稳定、煤种适应性广、磨煤出力和细度稳定、无需备用磨机等一系列优点。另外,双进双出钢球磨煤机还适合研磨各种硬度以及磨蚀性强的煤种,具有负荷响应迅速、磨煤过程对异物不敏感、出力可调范围宽等特点[1],特别适合于直吹式制粉系统。近几年在新建火力发电厂,直吹式制粉系统中得到了广泛应用。但由于我国引进和生产双进双出钢球磨的历史还相对较短,对双进双出钢球磨煤机运行特性的认识还有待进一步积累和完善。

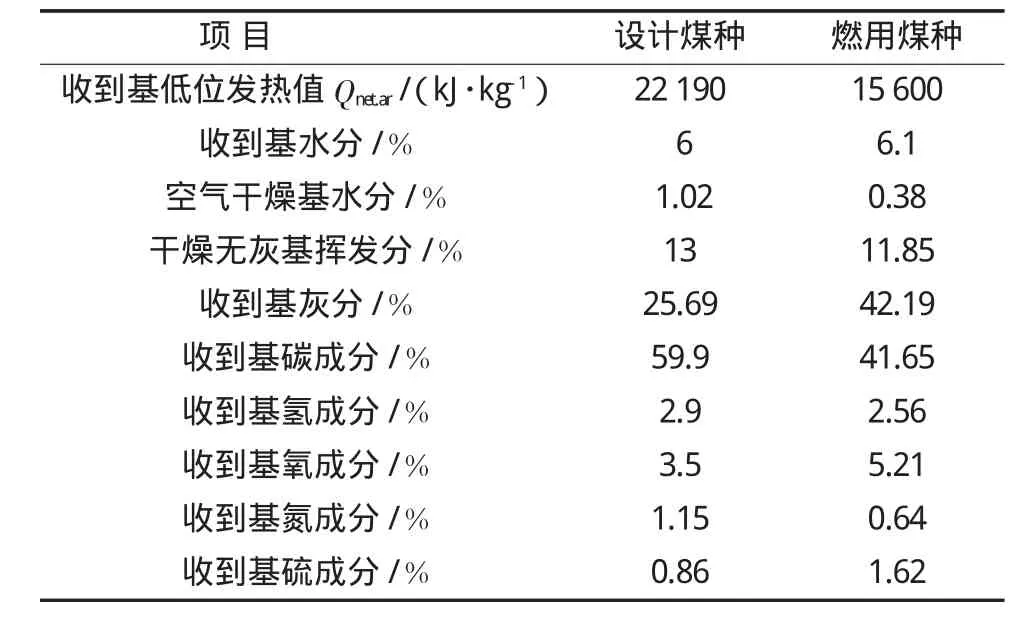

本文中锅炉配双进双出磨煤机直吹式制粉系统,由于实际燃用煤种与设计煤种偏离较大(见表1),给制粉系统和锅炉的正常运行带来了一系列问题,比如制粉系统出力不足、飞灰和炉渣含碳量较高等,本文针对这些问题对制粉系统进行了优化调整。

1 设备现况

某电厂2×330 MW级发电供热两用火电机组,锅炉为东方锅炉股份有限公司制造的空冷燃煤机组,型号为DG1164/17.5-Ⅱ12。该锅炉为亚临界燃煤汽包锅炉,采用中间一次再热、自然循环,炉膛为单炉膛■型布置。燃烧方式为四角切圆燃烧,尾部双烟道,采用风冷固态干式连续排渣,平衡通风,全钢架悬吊结构。

本锅炉采用四角布置、切向燃烧、手动摆动式直流煤粉燃烧器,假想切圆直径为Φ790 mm。每角燃烧器共布置16层喷口,其中6层为一次风喷口,在一次风喷口四周均布置有周界风。制粉系统为钢球磨双进双出冷一次风机正压直吹式制粉系统,磨煤机型号为BBD4060A,共设A、B、C 3台磨煤机依次自下而上分供A—E共6层一次风喷口,每台磨煤机分供2层一次风喷口,磨煤机不设备用。

BBD4060A磨煤机的铭牌参数:筒体长度6 340 mm,筒体有效直径3 950 mm,筒体有效容积77.7 m3,转速16.4 r/min,设计出力65 t/h,功率1 500 kW,最大钢球装载量80 t。

表1 锅炉设计煤种与实际燃用煤种对比

2 双进双出磨煤机直吹式制粉系统的优化调整

2.1 一次风均匀性优化调整

本实验锅炉的燃烧系统为四角切圆燃烧方式,3台双进双出磨煤机分供6层燃烧器一次风喷口。每台磨煤机两侧分别配有1台粗粉分离器,每台分离器出口对应4根一次风管,分供同一层燃烧器一次风喷口的4个角。对于各一次风管由于其长度和弯头不尽相同,因此势必会造成各一次风管的阻力不同,阻力不同会使得各一次风管流量和煤粉浓度有所不同。而一次风偏差太大或煤粉浓度偏差太大,会造成燃烧切圆偏离炉膛中心,火焰贴壁或者冲墙,造成锅炉结焦、高温腐蚀、燃烧不稳定等一系列问题。因此有必要对燃烧器各一次风管风速进行调平。本文特进行了冷态一次风调平试验和一次风挡板特性试验。

2.1.1 冷态一次风均匀性调平试验

冷态一次风均匀性调平试验见图1、图2。

图1 调整前各层一次风速

图2 调整后各层一次风速

由图1和图2一次风调平测试结果来看,调整前A层1号角风速偏小,F层2号角风速明显偏小,F层3号角风速又偏大,最大偏差达到了30.3%,其他各层风速基本平衡,在一次风速允许偏差范围10%以内。因此调整措施应适当开大A层1号角、F层2号角可调缩孔开度,关小F层3号角开度。图2为调整后各层一次风数据,从中可以看出调平后各层一次风风速在26.1~30.6 m/s之间,调整后各层4个角一次风速偏差率都比较小,最大偏差率不超过5.8%,层与层之间的一次风也比较均匀,满足一次风调平实验的要求,这保证了锅炉在热态运行时良好的空气动力特性。

2.1.2 一次风挡板特性试验

一次风挡板特性试验见图3。

图3 一次风挡板特性曲线

由图3一次风挡板特性曲线可以看出,各层一次风挡板线性特性相对较好。随着挡板开度的增加,一次风速随之增加。其中C、D、E、F各层挡板线性度较好。在挡板开度由40%增加到80%过程中,风速随着挡板开度增加增速较快,而从80%增加100%开度过程中,风速增加变缓,特别是其中A层一次风在增加到100%开度时,风速变化比较异常,呈现下降趋势,运行过程中需注意这一特性。另外B层一次风在挡板开度为40%时,风速偏大。因此检修时应对A层和B层挡板连杆联动机制的灵活性做重点检查。

2.2 制粉系统出力优化调整

锅炉带不到额定负荷可由多方面因素造成,例如制粉系统出力不足、引风机出力不足、送风机出力不足、烟道漏风量大、空预器漏风量大等因素都能造成锅炉带不到高负荷,另外锅炉受热面积灰或者锅炉受热面超温等因素也制约着锅炉带额定高负荷。

本文针对试验锅炉的具体运行情况分析,锅炉带不到额定负荷的制约因素主要是制粉系统出力不足。就目前制粉系统的运行情况来看,造成这一问题的根源是实际燃用煤种偏离了设计煤种。由于近几年电厂用煤持续吃紧,本锅炉实际燃用煤种与设计煤种存在着较大的偏差,主要体现在燃用煤种的灰分相对较大,热值较低。锅炉在燃用设计煤种时,额定负荷下的燃料消耗量为142 t/h,而在燃用实际煤种过程中,锅炉负荷在300 MW的情况下,燃料消耗量就高达181 t/h,这给制粉系统带来了极大的负担。这种情况下,A与B磨煤机的出力均在60t/h以上,有时甚至接近于设计的极限出力65 t/h,已经没有多少可调整的空间。而C磨煤机的出力相对较低,一般情况下都在50 t/h以下,有一定的优化调整空间。

正常运行过程中双进双出磨煤机的出力主要受容量风(负荷风)和一次风分离器挡板开度而定[2]。容量风指的是进入磨煤机干燥和携带煤粉的风,对于双进双出磨煤机在料位正常的情况下,磨煤机出力随着容量风的增加而增加。一次风分离器挡板开度具有双重作用,挡板开度增加,出口煤粉变粗,煤粉在磨煤机中的循环次数减少,出力相应增加。对于本锅炉C磨煤机而言,在容量风开度较大的情况下,磨煤机的最大出力仍在50 t/h以下,说明制约本台磨煤机出力增加的因素可能是一次风分离器挡板开度太小造成的。后对C磨煤机煤粉细度进行测试,发现C磨煤机煤粉相对较细,这也验证了上述推断。因此本文分别将CE和CF出口分离器的挡板开度增大5.5%和7.2%,调整后C磨煤机的出力变化见图4。

图4 C磨煤机优化调整后出力变化

通过对C磨煤机一次风分离器挡板开度进行调整,CE出口的出力由调整前的25.9 t/h提高到30.4 t/h,CF出口出力由原来的23.8 t/h提高到28.5 t/h,而C磨煤机的总出力比调整前提高了9.1 t/h。按目前燃用煤质来算,制粉出力增加10 t/h左右的裕量,锅炉负荷可提高将近18 MW,改善了锅炉带额定高负荷的能力。调整后对C磨煤机的煤粉细度做了测试,发现并没有明显上升。且通过测试飞灰和炉渣的含碳量也没有太大变化,说明对C磨煤机的煤粉细度的调节是处于合理范围的。

2.3 煤粉细度优化调整

煤粉细度对锅炉的燃烧特性有着显著的影响。一般来说合适的煤粉细度应该是结合锅炉的设计情况、运行情况,以及实际燃用煤种通过试验来确定,既要保证较高的锅炉燃烧效率,同时制粉能耗还不能太高。针对试验锅炉所体现出的飞灰和炉渣含碳量偏高的问题,本文分析认为可能是由于各台磨煤机煤粉细度不合理所造成的。对3台磨煤机的一次风分离器出口煤粉分别进行了测试,发现C磨煤机煤粉细度较细(上文中已做了相应调整),而A、B两台磨煤机的煤粉相对较粗,特别是A磨煤机的煤粉细度高达16.5%,远大于设计值10%。A磨煤机的煤粉分供A、B两层燃烧器,而A、B两层燃烧器布置在炉膛底部靠近炉膛的冷灰斗,如果A、B两层燃烧器的煤粉较粗,部分粒径较大的煤粉颗粒尚未完全燃烬就掉进了冷灰斗,造成炉渣含碳量偏高。

对于双进双出钢球磨而言,煤粉细度主要受磨煤机料位、制粉出力和分离器挡板开度而定。本文在其他情况不变的条件下,通过适当调小A磨煤机分离器挡板开度降低煤粉细度。将A磨煤机的AA和AB挡板开度分别关小8.3%和5%,调整后测试A磨煤机分离器出口的煤粉细度,发现并没有明显的降低。这说明A磨煤机内的煤粉细度相对较粗,通过调整挡板开度对煤粉细度的调节作用有限,需考虑采取其他措施降低A磨煤机的煤粉细度。

2.4 钢球装载量及球径比的优化调整

通过调整A磨煤机的分离器挡板开度来降低A磨煤机的煤粉细度,效果不太明显。后来通过分析磨煤机的运行特性,及对运行人员的调研了解到,由于运行人员非常关注制粉能耗,但又没有科学可靠的补充、更换钢球规程,因此对磨煤机的钢球装载量和补钢球量严格控制,已有较长时间未更换和补充钢球了。另了解到本磨煤机钢球为普通高铬铸球,衬板为ZGCr13Mn2材质,球耗相对较高。根据目前A、B两台磨煤机的电流及运行特性来看,两台磨煤机的钢球磨损都非常严重,已经无法磨制合格细度的煤粉,钢球装载量已严重不足。

双进双出磨煤机钢球装载量和球径比对磨煤出力和煤粉细度有着至关重要的影响。一般来说,随着钢球装载量的增加,磨煤机的出力也会随之增加,但二者并不完全呈线性关系。钢球量装载过大时,虽然能够保证磨煤机制粉的出力,但制粉能耗也会随之增加。同时钢球装载量又不能太小,若钢球装载量偏小,锅炉高负荷时不能保证及时带上负荷,较低负荷时又不能保证最小出力且煤粉细度不合格,造成燃烧不稳定,锅炉容易熄火等问题。因此有必要通过特定的优化试验确定合适的钢球装载量。钢球球径比对制粉过程也有着重要的影响,基本原则是当磨制煤种较硬时,应保证较大直径钢球的比例,从而增加钢球对煤块的撞击作用;而当煤种煤质较软时,应适当增加较小直径钢球的比例,以增加钢球和煤研磨的接触表面积。

由于本试验锅炉没有详细的补钢球资料,且未进行过钢球磨损试验,本文在保证锅炉和制粉系统安全运行的前提下,采用少量渐进的方法逐步补充钢球,补充钢球具体措施如表2。

表2 磨煤机钢球装载量调整

通过两次对钢球装载量的优化调整,A、B两台磨煤机的煤粉细度有了明显的下降。并且对飞灰和炉渣的含碳量做了相应的测试,发现炉渣的含碳量由调试前的18.3%降低到10.1%,而飞灰的含碳量由调试前的4.1%降到了3.1%。说明这些优化调整措施有效地降低了煤粉细度,对改善炉内燃烧状况起到了非常明显的作用。

由于受现场生产及实验条件限制,本文未对钢球球径比做优化调整。在今后有检修计划时,应及时将不合格钢球剔除,并进行相应的球径比优化调整试验。

2.5 旁路风调整

通常旁路风在双进双出磨煤机中的作用主要有两个:第一,用作原煤的预干燥。由于旁路风是热风直接进入混煤箱,当原煤水分较大的时候,为了防止发生落煤管堵塞,可适当开大旁路风门开度,强化对原煤的干燥;第二,磨煤机出力较低时,保证对煤粉的输送速度。双进双出磨煤机的出力主要靠容量风来调整,容量风越大,对煤粉的携带能力越强,磨煤机出力越大,相应的一次风风管风速也越大。相反当磨煤机出力降低时,相应的容量风也要下降,如果没有旁路风,就不能保证一次风管的风速,而煤粉就有可能在一次风管中沉积,增加自燃或者爆炸的可能性。因此,在磨煤机出力较低的情况下,必须增大旁路风量保证一次风对煤粉的输送能力。

另外,旁路风还对一次风管风粉混合物的温度和浓度有一定的影响。旁路风不通过磨煤机而直接由混煤箱进入一次风管,由于旁路风是热风,在容量风不变的情况下,增加旁路风门开度可以适当提高磨煤机一次风出口温度,这对改善劣质燃料的着火和稳燃是有利的。但增加旁路风量的同时,不仅降低了一次风的煤粉浓度和还增加磨煤机的制粉能耗[3]。因此,在保证一次风管煤粉速度的前提下应尽量降低旁路风的使用量。本文在保证系统运行安全的前提下,对旁路风进行了优化调整。优化调整措施见表3。

表3 磨煤机旁路风的调整

3 优化调整效果

制粉系统的优化调整主要是为了提高制粉系统运行的安全性和经济性,进而改善锅炉的运行特性。本文通过对制粉系统的优化调整不仅改善了机组带高负荷的性能,还提高了锅炉运行的经济性,调整效果见表4。

表4 优化调整前后锅炉热经济性对比

工况说明:1号工况位调试前基础对比工况,2号工况为降低A磨煤机煤粉细度调整,3号工况为旁路风门调整,4号工况为磨煤机钢球装载量调整(A磨加4 t钢球,B磨加2 t钢球),5号工况为磨煤机钢球装载量调整(A磨加13 t钢球,B磨加5 t钢球)。

1号工况为260 MW摸底试验,可以表征调试前锅炉的运行水平,并且可以作为调整试验的基础。由试验结果来看调整前锅炉热效率为87.24%,远低于设计效率92%,而造成这一结果的主要原因是机械未完全燃烧热损失项太大了。2号工况为降低A磨煤机煤粉细度,由试验结果可以看出飞灰的含碳量稍微有所降低,而炉渣的含碳量反而上升了,对锅炉热效率的提高效果有限。4号、5号工况分别为A和B磨煤机钢球装载量优化调整,调整后效果十分明显,飞灰和炉渣的含碳量都大幅下降,尤其是炉渣的含碳量由调整前的19.02%降到了10.03%,降幅达到了47.27%。机械未完全燃烧热损失由调整前的6.09%下降到2.97%,锅炉热效率也由调整前的87.24%提高到90.77%,大幅提高了锅炉运行的热经济性。

4 结论

本文针对试验锅炉所配双进双出钢球磨煤机运行中存在的问题及其运行特点,对制粉系统进行了优化调整。所得结论如下。

a)双进双出钢球磨煤机对煤种的适应性较广。但燃用煤种(煤质较差)偏离设计煤种较大时,会造成制粉系统出力不足,煤粉细度不合格等问题。因此煤质变化较大时,需对制粉系统做相应调整。

b)一次风四角均匀性对四角切圆燃烧方式具有重要影响。一次风偏差较大会使得火焰偏斜、贴壁或者冲墙,增大水冷壁发生结渣和腐蚀的可能性。因此,在锅炉运行中应尽量保证一次风四个角的均匀性。

c)钢球装载量对双进双出磨煤机的出力和煤粉细度具有双重作用。钢球装载量较高时,虽能保证磨煤出力和煤粉细度,但会增加制粉能耗。钢球装载量太低时,既不能保证磨煤出力,同时煤粉细度不合格。因此,应通过钢球装载量的优化调整实验,寻求最佳的钢球装载量。

[1] 许明峰,王春玉,王磊,等.双进双出钢球磨煤机的结构及运行特性分析[J].河南电力,2005,(3):20-28.

[2] 吕太,张广才,高纪录.双进双出钢球磨煤机煤粉细度调整试验及分析[J].华北电力技术,2009,(3):18-21.

[3] 岳峻峰,肖杰,秦鹏,等.双进双出磨煤机降低磨煤电耗试验研究[J].热能动力工程,2011,26(3):354-377.