减温器管孔裂纹的超声检测

2014-12-10赵建忠张永军

赵建忠,苏 波,张永军

(1.国网山西省电力公司电力科学研究院,山西 太原 030001;2.山西漳泽电力股份有限公司蒲州发电分公司,山西 运城 044500;3.山西大唐国际运城发电有限责任公司,山西 运城 044602)

0 引言

减温器是火力发电厂锅炉的重要部件,通过用水做冷却介质调节蒸汽温度,控制和保证过热蒸汽或再热蒸汽的汽温。减温器分表面式和喷水式,现在锅炉常用的是喷水式减温器,由喷嘴喷出的减温水与需要调温的蒸汽混合,达到降低蒸汽温度的目的,内套筒的作用是保证减温水不会直接喷到筒体内壁,从而避免因温度剧烈变化而产生裂纹。由于减温器喷水减温时,处于比较恶劣的工况下,特别是当内套筒损坏或者喷水方向、方式不正确时,常常在喷水管孔处出现裂纹,因此,如何有效地对该部位的裂纹进行检测定量就尤为重要。

1 超声波检测方法

减温器管孔裂纹位于减温器内壁管孔处,从外面无法直接观察,因此采用超声波探伤对该部位进行检测。通常采用的方法有:横波斜探头检测、爬波检测。

1.1 横波斜探头检测

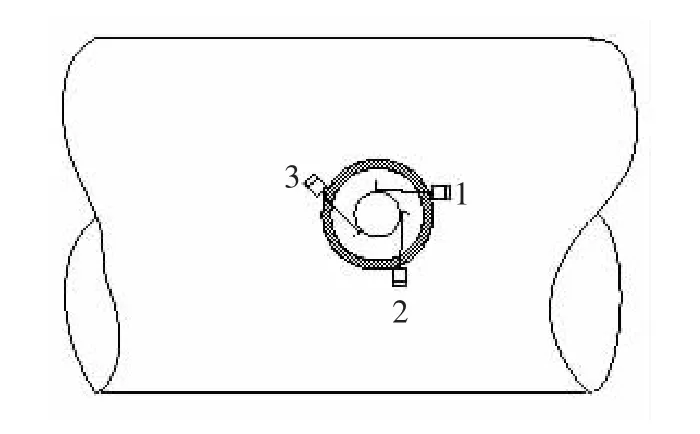

横波斜探头检测见图1。探头K值的选择应是周向扫查时一次波可以到达筒体内壁。由于探头在管座周围做周向扫查,探头移动面相对管孔并不是一个平面,因此缺陷回波声程并不是固定的,如图1所示,在位置1时,一次波声程最小,位置2时声程最大,位置3介于两者之间。

图1 横波斜探头检测示意图

因为管孔裂纹通常呈辐射状由管孔向外扩展,为了保证不漏检,扫查时声束要保证与管孔内圆相切,这点比较困难,而且由于缺陷回波声程的不断变化,采用此方法对缺陷的判定及缺陷尺寸的测量相对较难。

1.2 爬波检测

当斜探头以第一临界角入射时,纵波平行于界面沿表面下传播,把横波和纵波叠加后能量最集中的前沿称为爬波。爬波对于表面粗糙度不敏感,适合检测近表面裂纹。这里采用爬波检测,是在其他方法已经发现裂纹的前提下,为了确定管孔裂纹是否已经扩展到减温器筒体外表面。结合其他方法,可以在不具备对裂纹进行马上处理的条件时,为监督运行提供依据。

爬波检测时扫查方式同横波斜探头。检测时需要注意的是,由于爬波在传播过程中连续发生由纵波向横波的波形转换,衰减严重,检测范围较短,通常在50 mm以内。因此在对壁厚较大或角焊缝宽度较大的管座进行检测时,即使裂纹已扩展到减温器筒体近表面,但由于检测范围达不到,也可能会出现漏检的情况。

1.3 相控阵检测

相控阵技术是一种通过电子激发的时间不同而改变探头性质的技术。主要包括以下几个特点:一个探头有多个性质相同的晶片,每个晶片分别被独立的脉冲激发,通过对探头晶片的延时控制,可以控制波束的偏转、聚焦深度等。

相控阵技术的优点可以概括为以下几方面。

a)快速。相控阵线性扫查比常规探头的扫查速度快得多。

b)灵活。单个相控阵探头通过设置采用不同的扫查方式就可以检测不同的部件。

c)可进行复杂检测。相控阵可以检测几何形面复杂的试件。

d)可以在探头移动受限的位置进行检测。

e)方向难以辨别的缺陷可检测性增强,波束的聚焦增加了信噪比。

f)通过扫查中采集的大量A扫数据的分析处理,可以进行实时成像,缺陷显示更为直观,对缺陷性质及大小的判定更为准确。

g)扇形扫查是将不同的聚焦法则作用于同一组单元,使声束在一系列角度范围内进行扫查。扇形扫查由于折射角可变,可对复杂构件如汽轮机叶根等进行检测,也可用来扫查裂纹等面状缺陷,提高缺陷的定量精度。

对减温器喷水管孔进行超声相控阵检测时,探头移动方式与横波斜探头检测时相同,采用扇形扫查,由于声束是覆盖一系列的角度范围的,对裂纹等面状缺陷检出率高,定量精度也比常规超声高。

2 检测方法验证

某电厂的二级减温器材质为P22,规格Φ610mm×98 mm(实测109 mm左右),喷水管座材质为P22,规格Φ159 mm×20 mm。大修割开手孔进行内窥镜检查,发现喷水管座管孔处有3条裂纹,长度 5~20 mm。

采用双晶爬波探头2.5P8×10进行检测,以深度1 mm的刻槽作为参考灵敏度,未发现缺陷信号,说明裂纹没有开裂到近外表面。

超声相控阵检测:采用一个32晶片的一维线阵探头,频率为5 MHz,聚焦深度110 mm,扇形扫描范围为10°~80°。扫查方式与超声横波斜探头检测相同,沿管座周向对管孔进行扫查。探头正对管孔,管座内壁反射图像,可以清楚地看到由于管座内壁的微小回波组成的内壁图像。

根据最长裂纹的扇扫图像可以测量出缺陷高度为18 mm。割下减温器对其管孔裂纹进行打磨消缺,该处实际打磨约15 mm后裂纹消失。

3 结论

采用爬波与相控阵相结合的超声探伤方法可以大大提高对减温器管孔内壁裂纹的定量精度,为缺陷监督运行或处理提供依据。

由于超声相控阵可以进行3D成像,所以今后可以开发管孔检测的专用软件模块,结合相应的探头支架及编码器,可以对管孔进行实时3D成像,从而实现对管孔裂纹的持续跟踪监测。