生产系统人因失误评价技术研究

2014-12-10夏克强谢丽梅时钟李小兵

夏克强,谢丽梅,时钟,3, 李小兵

(1.中国人民解放军驻中国电子科技集团公司第二十九研究所军事代表室,四川 成都 610036;

2.工业和信息化部电子第五研究所,广东 广州 510610;3.南京赛宝工业技术研究院,江苏 南京 210000)

0 引言

人因失误是指人机系统中人的行为没有满足系统对人的要求[1]。统计表明,有20%~90%的系统失效与人有着直接或者间接的关系[2]。由于人受到如心理、生理、社会和精神等因素的影响,其操作稳定性会呈现较大的波动[3],一旦人机系统中的操作员在某个环节出现操作失误,便会造成整个系统失效。

人因失误是随着人因可靠性的发展而发展起来的一门研究人机系统中操作员可靠性的学科,并形成了两代经典的人因可靠性分析方法 (HRA:Human Reliability Analysis)。传统人因失误研究的对象主要针对于大规模复杂系统如核电站、航空航天系统等,这类系统一旦发生事故便会造成巨大的损失。随着技术的进步,复杂系统的范围已不仅仅局限于核电站、航空航天系统等,现代工业社会中的生产系统、甚至一条生产线也已成为复杂系统,这类系统一旦出现事故便会导致整批产品不合格乃至报废,这会给企业带来巨大的经济和信誉损失。而人因失误作为生产系统事故隐患的根源,尤其应受到重视。

有效的人误分类是人因失误的关键问题之一,但目前还没有一种统一、固定的分类方法。为控制生产系统中的人因失误,本文提出用经典的人因失误分类与人因失误综合评价指标相结合的方法来分析和控制生产系统中的人因失误,并以某汽车变速箱总成装配过程为例,进行了相关的分析。

1 经典的人因失误分类方法

1.1 人因失误工程分类方法

工程分类法是指按照工程学的观点对人的失误进行分类,这种分类方法的特点是不考虑人的内在心理活动历程,只关注失误的外在表现,它认为对于机器的不正确输入来自于人的不正确输出,内在的人的认知过程则被认为是一个黑匣子而难以破译[1]。工程学分类方法的代表是Meister分类法和Swain分类法。

a) Meister分类法

Meister最早发表了有关人误的统计报告,他在这个报告中把人误分为操作失误、设计失误、检查失误、装配失误、维修失误和安装失误[2]。

b)Swain分类法

Swain在研究人误行为时,以人的绩效输出作为机器的输入出发对人误进行分类,而不考虑人的心理过程,系统向人提供信息输入,而人对信息处理的过程则是人的输出可观察行为的基础。同时Swain对任务执行过程中的人因失误分类作了深入的分析和研究,并建立了相应的数据库。Swain当时认为,人因失误行为可分成以下几种:不正确地做一件事;没能完成一项任务 (执行中失败);没有能按时去做一件事情。按照这种思想,Swain把人因失误划分为两大类:执行错误 (EOC)和遗漏错误(EOO)[4]。

1.2 人因失误认知分类法

人误的认知分类方法是指把人因失误按照认知心理学的方法进行分类,该方法从分析人的内在行为历程入手,从认知过程出发对人误展开研究。认知分类法的典型代表有Norman分类法[5]、Reason分类法[6]、Rasmussen分类法[3],如表1所示。

表1 人误的认知分类方法

2 人因失误的综合评价指标

人因失误研究的最终目的在于减少或消除人因失误发生的次数,企业所关心的是当失误发生后,管理层如何对事故进行处理。而在实际的生产中,由于人受心理、生理等多种因素的影响,人因失误不可能完全避免;另一方面,生产系统中人因失误的表现模式纷繁复杂,我们很难对所有的人因失误进行控制,因此,在进行人误控制时,需要一个控制准则予以指导。为了解决上述难题,针对可控性人因失误,本文提出了人因失误综合评价指标法,以确定需要重点关注的事故,以及关注的优先顺序,为有效地指导生产系统中人因失误控制活动提供指导。

2.1 人因失误可控性评价指标的确定

结合人因失误,以及生产过程所具有的特殊性,对人因失误可控性进行评价时通常需要考虑以下几个指标:衡量人因失误出现频次的指标,衡量人因失误严重程度的指标,衡量人因失误控制措施的经济性指标,衡量控制措施实施难易程度的指标,以及综合评价指标。

2.2 评价指标值的确定

a)人因失误出现频次的指标

若用N表示某类人因失误出现的次数,则N越大,应对该类人误重点关注。规定N的取值范围为 [1,10]且取值为整数,结合相关领域的专家意见及PFMEA分析方法中的频度值[7],得人因失误频次评价指标如表2所示。

表2 人因失误可控性指标——失误次数N评分规则

b)人因失误严重程度的指标

若用D表示人因失误对产品质量造成的影响,则D越大,应对该人因失误越关注,需对该类人因失误进行重点控制。其取值范围与规则确定与N相似,如表3所示。

表3 人因失误可控性指标——对产品损失严重程度D评分规则

c)人因失误控制措施的经济性指标

若用E表示采取人因失误控制措施时其消耗经济性好坏的指标,E越大则表示控制措施消耗的成本低即经济性好;反之,表示控制措施的成本高,经济性不好。其评分标准与N相似,如表4所示。

d)控制措施实施难易程度的指标

若用P表示对某类人因失误采取控制措施的难易程度,P越大表示该人因失误的控制方法越容易实施,则应优先考虑这类人因失误。其取值范围与评分标准与N相似,如表5所示。

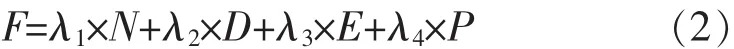

e)综合评价指标

综合评价指标,虽然上述4个指标都是人因失误控制时所必须考虑的指标,但是各个指标的立足点不同。若用F表示人因失误控制综合评价指标,则有F=f(N,D,E,P)。虽然4个指标从不同的侧面对人因失误进行了定量化的评价,但是这些指标对于人因失误的综合评价系数的相对重要度有所不同。本文对4个指标分配不同的权重,以体现指标对综合评价系数的相对重要程度。设λi,i=1,2,3,4,0≤λi≤1为权重要系数分别表示N、D、E、P对于综合评价指标的相对重要度,则:

表4 人因失误可控性指标——控制措施的经济性E评分规则

采用简单线性加权得:

F取值越大,则表示该人因失误越应该受到关注;反之,F取值越小,这样的人因失误越不应该受到关注。但是,并不是所有的人因失误都必须给予关注,也即是需要为F值界定一个下限,当F值超过该下限时,必须采取相应的控制措施。F下限可采用指标等权重中值法确定,即对各个指标取相同的权重,且各指标取值在中点位置,取N、D、E、P均为5.5,最后得出F下限:

表5 人因失误可控性指标——控制措施实施难易性P评分规则

当F>5.5时,应该对该人因失误进行控制。

3 实例分析

本文以某汽车变速箱总成装配过程为例,选取该装配过程最复杂和关键的环节——二轴分装工位为代表,进行分析。二轴总成实物图与二轴分装工工位如图1和2所示。

图1 二轴总成实物

图2 二轴分装工位

在装配过程中,操作员甲 (如图2所示)极容易出现3种人因失误:分别是卡环漏装、同步环漏装和漏注润滑油。

3.1 3 种人因失误

a)卡环漏装

为了固定二轴总成齿轮的轴向位置,二轴总成上共有两个卡环,如果漏装其中一个就将会造成严重的事故。漏装卡环后,各齿轮发生轴向窜动进而使待传动的齿轮不能正常地啮合而造成变速箱失效。在实际的生产中,卡环按照产品型号成批配送,如果某型号产品装配完成后发现卡环数量与产品数量不一致,则需要对已装好的该批产品进行拆箱检查,直至确认漏装的产品,这会给生产线带来巨大的损失。

b)同步环漏装

同步环是同步器中重要的组成部件,如果装配中漏装同步环则会造成同步器失效,会造成总成测试时挂不上挡;如果发现同步环漏装,则处理方法与卡环漏装相同。

c)漏注润滑油

漏注油是指操作员在装配滚针轴承后忘记向滚针轴承加注润滑油。虽然变速箱的各个轴承在使用过程中均采用飞溅润滑的方式进行润滑,不需要额外加润滑油,但是,由于飞溅润滑必须是变速箱使用一段时间后才能真正起到润滑作用,而刚生产出来的变速箱在未投入使用之前各个轴承得不到良好的润滑,因此,需要在装配过程中对各个轴承进行预润滑,防止箱体初期的剧烈磨损。在实际的装配过程中,操作员经常出现漏注油的情况,且这种失误无法察觉,因而对变速箱的总体性能有着潜在的威胁。

3.2 3种人因失误的分类

对3种人因失误进行分类,如表6所示。

表6 二轴分装的典型人因失误分类

a)卡环漏装

通过实际的调查,漏装发生次数每年约6~7次,产量10万台计算 (最大产量),则失误的频率R=7/100000=0.000007, 1/1500000<R<1/15000,按表3得N=2。但是在实际的生产中,每年产量很少能超过10万台,故取N=3。同步环漏装和漏注润滑油的发生频次每年约10~12次,故N=4。

根据3种失误的影响程度判定,卡环漏装会导致整个二轴总成失效,故严重度取值为10。同步环漏装会导致同步器失效,但是不会造成整个二轴总成失效,故严重度取值为8。漏注润滑油会加剧轴承的初期磨损,导致轴承使用寿命缩短,故严重度可取值7。

b)同步环漏装

同步环漏装的控制措施与卡环漏装的控制措施相似。从该控制措施来看,实施该措施的成本消耗小,只需要对工作台进行简单的调整即可,经查表5可取值E=8,查表6可取值P=9。

c)漏注润滑油

可以考虑的控制措施是事先由物流配送人员往滚针轴承注润滑油,二轴分装工位操作员只完成装配,该控制措施的实施非常容易且基本不消耗成本,故可取值E=10,P=9。

对于不同的研究对象λi可以取不同的值,可以采用经验方法或者是专家打分的方法对各个指标进行权重分配。本文研究的3种人因失误指标权重由质量管理部门专家打分得出,分别取λ1=0.3,λ2=0.4,λ3=0.2,λ4=0.1,最终可计算得出3种人因失误的综合评价值,如表7所示。

表7 3种人因失误的可控性指标汇总

由表7可以看出,3种人因失误综合评价指标均大于5.5,因此企业需要对其进行重点的关注;在对其进行控制时候,应该重点关注,且关注的顺序依次为卡环漏装、同步环漏装和漏注润滑油。

4 结束语

结合经典的人因失误分类方法与人因失误可控性综合评价指标,本文所提出的方法能够客观地、定量化地评价出生产系统中各类可控性人因失误的综合属性,能够为生产系统实施人因失误控制提供指导。

[1]张锦,张力.人因失效模式、影响及危害性分析 [J].南华大学学报,2003,17(2):35-39.

[2]何旭洪,黄祥瑞.工业系统中人的可靠性原理、方法与应用 [M].北京:清华大学出版社,2007:56-80.

[3]RASMUSSEN J.Information processing and human-machine interaction:An approach to cognitive engineering[C]//North-Holland,Series in System Science and Engineering.1981:1380-1389.

[4]NUREG/CR-1278-1983, Handbook of human-reliability analysis with emphasis on nuclear power plant applications[S].

[5]李悦蕾.汽车电子零部件组装过程人因质量事故中的行为形成因子的研究 [D].长春:吉林大学机械学院,2008.

[5]NUREG/CD-2986-1983,The use of performance shaping factors and quantified expert judgment in the evaluation of human reliability:An initial apprasisal[S].

[6]REASON J, MANSTEAD A, STRADLING S.Errors and violations on the roads: a real distinction[J].Ergonomics,1990, 33: 1281-1290.

[7]胡玺良.基于汽车可靠性技术的工艺潜在失效模式及影响分析 (PFMEA)研究 [D].合肥:合肥工业大学,2007.