密封半导体器件中多余物的提取和控制研究

2014-12-10舒礼邦张静王瑞曾

舒礼邦,张静,王瑞曾

(中国电子科技集团公司第五十五研究所,江苏 南京 210016)

0 引言

高低温循环是一种快速暴露金属腔体器件缺陷的应力条件,可用于考核器件内外结构和电性能;而器件中存在多余物则可能引起电路短路,不仅会造成电性能参数异常,甚至会影响电子设备的稳定性,而且是器件应用中的一种主要失效模式[1-2]。因此,通过分析多余物并追溯存在缺陷的环节 (包括设计、材料和微组装工艺等),并进行工艺整改就显得格外重要;金属腔体器件多余物提取和控制方法的研究是提高产品质量和可靠性的重要手段。

1 多余物的引入和检测

1.1 多余物的引入途径

以典型的金属腔体器件——微波功率管为例,在其生产与微组装工艺中,可能会引入金属碎屑、残留的焊渣、引线尾丝、纤维丝和陶瓷基板破碎的颗粒、硅碎片和灰尘等。不同的多余物其引入途径也不同,金属碎屑常因在精加工中管壳残留的毛刺而形成,高压氮气枪冲刷管壳不彻底也会形成金属碎屑[3];电镀前管壳的壳体表面预处理不良、表面氧化等造成镀层剥落而形成多余物;微波电路完成微焊接后,通过手工切割微带尺寸而实现微调微波电路参数的过程,键合尾丝容易留在管壳内形成多余物[4],可见不同的工艺所引入的多余物也不同。

1.2 多余物的检测手段

腔体内多余物按照是否可动分为可移动和不可移动两种。目前,颗粒碰撞噪声检测 (PIND)[5-6]是检验可移动多余物的主流检测手段[7-9]。另外也可采用X射线拍照法检测可动多余物,但是需要拍摄两张X照片[10]。前者方法简单、快捷、精度高,后者对多余物的材质和密度要求苛刻,而且检测费用昂贵。器件中产生可动多余物的危害最大,国外早在20世纪60年代就曾有过因器件内掉落的一小段导线引起故障并造成重大损失的事件[11]。

2 器件加速应力试验

在高低温循环中,因为器件各部分的热膨胀系数、弹性模量存在差异会造成器件内部机械结构、键合点,以及微焊接处的焊料发生断裂、分层和脱落现象。这种加速疲劳过程会提早暴露出存在多余物这一失效模式。随后失效样品进行恒定加速度和PIND试验[12]。最终筛选出存在多余物颗粒的半导体器件,其PIND失效波形如图1所示。

图1 存在多余物的图谱

筛选试验没有提高产品的固有可靠性,这是因为元器件在生产工艺的各个环节中导致的失效模式已固定下来,只有纠正工艺才能提高产品质量和可靠性[13]。

3 多余物的提取和分析

3.1 改进开洞PIND的提取方法

根据半导体器件所用的材料,可将封装形式分为金属封装、陶瓷封装、金属-陶瓷封装和塑料封装,开洞PIND法应根据不同封装的封帽材质选择不同的钻孔方法。对于金属封帽 (可伐或钨铜合金),可采用直径不超过1 mm的钻头钻孔;而对于氧化铝陶瓷封帽,则要用激光打孔机开孔;塑封器件中的整个芯片被聚合材料完全包裹住,其内部没有空腔,故开洞PIND法并不适用于塑封器件的多余物失效分析[14],但是,这些制约因素并不影响开洞PIND提取方法的通用性。本文以可伐合金封装的微波功率管器件为实例,详细地论述了开洞PIND法中的创新工艺方法。

3.1.1 确定最佳的盲孔厚度

为了确定可伐封帽的最佳打孔深度,需要不断地试验。最佳盲孔厚度的判断原则是开孔即不会很费力而造成封帽凹陷变形,也不会很轻松地造成盲孔处封帽材料掉落。常规的封帽厚度有0.15、0.25和0.40 mm。针对这3种尺寸,用测量量程12.7 mm,测量精度1 μm的千分表实时地测量打孔深度,并记录开孔效果,如表1、2和3所示。

表1 不同盲孔厚度下的150 μm厚封帽的开孔情况

表2 不同盲孔厚度下的250 μm厚封帽的开孔情况

表3 不同盲孔厚度下的400 μm厚封帽的开孔情况

从表中数据可知,对于金属 (可伐或钨铜)封帽只要盲孔厚度在25~30 μm之间,既可保证开孔大小合适且力度适中。由于所用的针尖直径为0.06 mm,且在0.95 kg刚好戳穿,从而得到戳穿盲孔时的最小压强值336.16 kg/mm2。盲孔厚度和最小压强可定量化指导开孔,克服以往依赖经验的缺点。

3.1.2 三棱锥针的开孔工艺

针尖直径为0.06 mm的三棱锥针具有锋利的3条棱,针尖却不细长。而同样针尖直径的圆锥形针尖过于细长。两种针均可戳穿25~30 μm金属封帽盲孔,其主要区别在于:圆锥形针尖的戳入深度在1.43 mm左右,而常规微波功率管中芯片到封帽的距离 h 在 2.4~2.7 mm, 1.43 mm 的深度很可能导致针尖戳碰到内部芯片;而三棱锥针只靠3条锋利的棱切破盲孔,戳入深度仅0.50 mm左右,可见即使h小于2.4 mm也不会戳碰到内部金丝,三棱锥针和圆锥针戳穿效果图如2(a)和2(b)所示。图2(c)说明400 μm厚金属封帽,圆锥针戳穿深度也在1 mm以上,增加封帽厚度并不会显著地减少圆锥针的戳穿深度,相比之下,三棱锥针无论在哪种封帽厚度下其戳入深度均很小。显然,封帽材料为陶瓷,三棱锥针的戳入深度相对圆锥针也更小。

图2 三棱锥针和圆锥针的戳穿效果

三棱锥针在金属封帽开孔,以及在将孔扩大的过程中,均是借助3条锋利棱施加稳定的切割力,这种力保证了三角孔只形成3条光滑的卷边,卷边少且光滑意味着降低了开孔工艺中掉落封帽碎屑的风险。而传统的圆锥针在开孔过程中施加的是一种挤压扩展的不均匀力,这种力导致扩孔过程不便于控制,以及在圆孔周围产生很多细小的卷边毛刺,这些均是在开孔工艺中尽量避免的。图3(a)、(b)为两种不同针的开孔效果,显然,图3(a)中的三角孔只有3个卷边且边缘光滑;而图3(b)中的圆孔周围具有相当多的卷边和毛刺。如果封帽材料是陶瓷,那么三棱锥针相对圆锥针在开孔过程中所产生的陶瓷碎屑更少且更完整。

图3 三棱锥针和圆锥针的开孔效果

GJB 548定义了GaAs微波器件多余物尺寸≥25 μm,选用的三棱锥针的直径为1.16 mm,针尖直径为0.06 mm,而所开三角形孔的尺寸为0.46 mm×0.44 mm×0.43 mm,其面积大约为0.087 mm2,尺寸相当于多余物尺寸的100倍左右,保证了多余物可以从三角孔中顺利地掉落;采用的三棱锥针的实物如图4(a)和(b) 所示。

图4 三棱锥针

3.1.3 封帽染色工艺

将钻好盲孔的密封半导体器件放置在50倍显微镜下观察,并用有色有机溶剂类溶液对盲孔及其周围一小块区域染色。这里选择有机型溶液的重要目的之一是能在光滑的封帽面 (金属或陶瓷封帽)染上清晰且厚度合适的有色区域,达到对封帽材料标示的目的,如图5(a)所示;其次,染色好的器件倒扣在PIND台面上,由于凹陷的小孔无法将颜料染在能谱分析胶上,而其周围的封帽却可以将颜料染在能谱分析胶上,最终将多余物的寻找区域定位在一个红色圆环内,如图5(b)所示,实现缩小寻找多余物有效半径的目的;最终,在环形区域内的红色颗粒为封帽碎屑,而非红色颗粒为真实多余物,染色工艺对真实多余物的判断给出了一种更科学、准确的判断方法。

图5 封帽染色

将开洞后的器件贴在装有能谱分析胶带的PIND台面上试验,直到谱形正常[15],多余物的提取过程完成。

3.1.4 确定合理开孔位置

确定合理的开孔位置并不是对PIND开洞法的改进,这里给出一个指导原则:在经费允许的条件下对半导体器件做X光照射,将器件封帽下方处芯片、金丝或片式元件最少的地方作为开孔位置。这不仅是因为在戳穿盲孔时可以避免损坏内部结构,而且也便于多余物掉落出来。在提取多腔体器件多余物的过程中,更应充分利用该原则,在每个腔体的上方选择出合理的打孔位置,通过逐一打孔而提取出各个腔体内的多余物。

3.2 判定多余物的成分并溯源

在高倍 (150~400倍)显微镜下观察,多余物是7个具有黄白色金属光泽的颗粒,其直径为30~60 μm,如图6(a)所示;扫描电镜-能谱分析结果如图6(b)所示。多余物中的元素为Au和Sn,还有少量的C和O,判定为金锡焊料颗粒。

图6 多余物的判定

为了排除产生金锡焊料颗粒的偶然性,又对另外几个批次中的失效器件进行了多余物提取试验,结果仍是同种多余物,说明管壳中产生的金锡焊料不是单一批次问题。追溯微组装工艺的工艺流程可知:金锡焊料残渣只存在芯片的烧结工艺中,虽然功率管芯片的组装顺序是芯片先烧结在载体上,再将载体烧结在底座上,该方法便于清洗残留焊渣[16],但在手工烧结时对专业经验的要求高,烧结工艺的关键参数不易掌握,容易导致焊料残留。

4 多余物控制和可靠性改进

4.1 多余物的控制

多余物为金锡焊料表明金锡共晶烧结工艺存在缺陷,而烧结后的管芯在内部目检后仍然装入管壳说明质检过程存在不足,据此对两个环节进行纠正。

4.1.1 烧结工艺中的缺陷和改进

影响金锡共晶烧结质量的因素主要有:烧结时间、烧结温度、烧结气氛、焊料氧化、焊料厚度、管座和芯片背面的金属化层可焊性,以及烧结所用的夹具和施加的压力大小等[17-18]。其中,通过控制烧结温度、烧结时间、烧结所施加的力这些重要的工艺参数可以让焊料充分地润湿管座和芯片背面的金属化层,形成可靠的焊接区域,但这非常依赖经验,成为3种缺陷。

a)焊接时间和温度难以准确地控制

焊接时间过短,则会造成焊料熔化不充分,焊接区虚焊;焊接时间过长,则焊料容易从缝隙中溢出。Au80Sn20焊料的熔点在280℃,焊接温度要选为330℃,即要高于熔点50℃,合适的温度能够保证焊料具有较好的流动性和润湿性,而润湿开始时就应停止加热,过长的加热时间会导致多余的焊料流动,可见焊接温度和时间并不独立地产生影响,这就增加了工艺控制的难度;手动焊接中焊接时间和温度的难以控制却给金锡焊料颗粒的产生创造了条件。

b)摩擦压力难以控制

每个人所施加的力不可能一样,摩擦压力过大会导致芯片和载体间溢出多余的金锡焊料珠,冷却后成为多余物。

c)烧结气氛无法控制

手工烧结是完全暴露在空气中的,而金锡焊料中的Sn和O2在高温下反应而形成氧化物膜,影响了金锡共晶过程,容易导致多余物的产生。

这3种缺陷都是假设焊料片、管座和芯片背面的金属化层均无污染物的,如果有污染物存在,污染物就会在共晶过程中形成气泡,气体的积累导致气泡破裂,这种高速气体使得金锡焊料被喷射出去,这也是形成焊料颗粒多余物不可忽视的一个原因。

引进真空烧结设备只要设定好焊接曲线即可以完成焊接过程,对人员经验的依赖度低,一次性改正了3种缺陷,但是焊接曲线的设定将成为难点,需要不断地摸索并确定最优曲线。

4.1.2 内部目检中的不足和纠正

烧结后芯片必须经内部目检,该工艺中显微镜的放大倍数为200,满足基本的镜检要求,但不同的人其经验也不同,会造成存在漏剔多余物的现象。这可参考GJB 548B方法2010.1多余物控制程序中的要求,先进行75~150倍的低倍观察,再进行400倍以上的观察,确保多余物不被遗漏。

4.1.3 控制效果监督

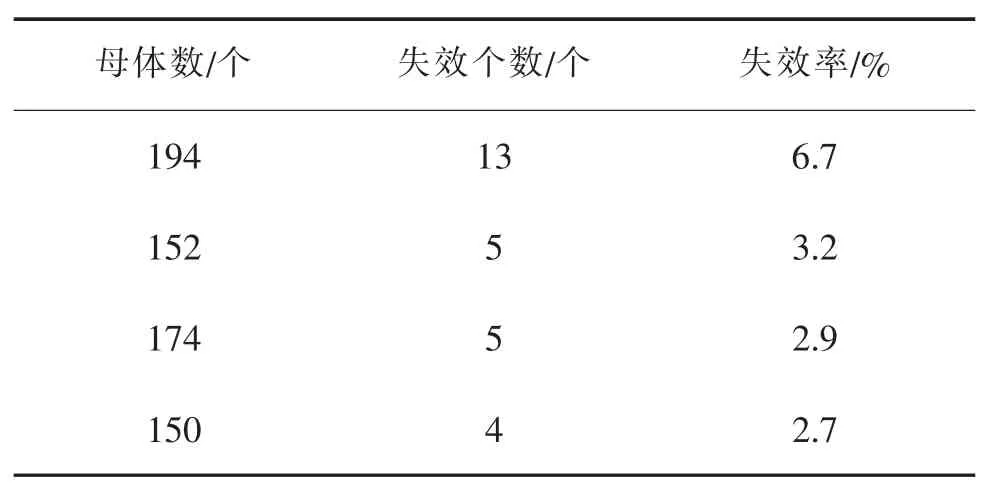

工艺线整改后,对几个批次进行跟踪并确认控制措施是否收到满意的效果。这几个批次的PIND筛选结果如表4所示。

表4 改进工艺后PIND失效率的统计结果

从表4可知,工艺改进后的产品失效率基本控制在2%左右,虽然失效率存在一定的波动,但总体上是稳定的,可见对多余物的溯源是准确的,控制措施提高了产品的合格率和可靠性[19]。

5 结束语

密封半导体器件中的多余物要想得到很好的控制关键在于是否能够准确地提取到多余物。而改进的开洞PIND法在原来经典的方法中加入三棱锥针开孔、封帽染色等工艺。这些工艺减少了引入封帽碎屑和戳碰到内部金丝芯片的风险,以及利用颜色来科学、有效地分辨出外引入物和真实多余物,最终提高了提取多余物方法的可信性,即提高了定位缺陷工艺的可信性;通过PIND失效率数据又进一步地验证了改进工艺的效果,最终实现多余物的控制,提高产品可靠性。

[1]戴宜乐.环境适应性试验项目的选择 [J].环境技术,2012 (12): 34-35.

[2]蔡懿.接触元件多余物控制技术 [C]//第十一届全国可靠性物理学术讨论会.2005:217-218.

[3]杜银波.微波组件生产中多余物的来源与预防措施 [J].半导体技术, 2011, 36 (3): 250-251.

[4]刘晓红,常青松.混合集成电路内部多余物的控制研究[J].半导体技术, 2008, 33 (7): 575-576.

[5]罗雯,魏建中,阳辉,等.电子元器件可靠性试验工程[M].北京:电子工业出版社,2005:10-15.

[6]陈金豹,翟国富,王淑娟,等.航天电子设备多余物检测信号特性的影响因素分析 [J].系统工程与电子技术,2013, 35 (4): 889-890.

[7]王国涛,王淑娟,翟国富.基于随机振动的航天继电器多余物检测方法的探讨 [J].机电元件,2008,28(3):45-46.

[8]王淑娟,王国涛,翟国富,等.航天继电器多余物微粒碰撞噪声检测的冲击试验条件 [J].电工技术学报,2011, 26 (1): 76-77.

[9]刑通,陈金豹,翟国富,等.星载电子设备多余物自动检测系统 [J].电子测量与仪器学报,2013,27(4):360-361.

[10]李晓红,邓永芳.密封器件内部多余物的检测与提取[J] .微电子学, 2006, 36 (1): 56-57.

[11]熊涛.航天器总装多余物控制方法探讨 [J].航天器环境工程, 2006, 23 (5): 278-279.

[12]王国涛,王思易,梁安生,等.基于ADAMS的航天继电器多余物检测试验条件研究 [J].低压电器,2013(3): 14-15.

[13]蔡懿.可靠性筛选及接触元件多余物控制技术 [J].机电元件, 2003 (3): 44-45.

[15]徐岳敏.微波组件多余物控制标准探讨 [J].电子质量,2010 (3): 33-34.

[16]李蓉,尚绍环.电真空器件内部可移动多余物检测方法研究 [J].电子产品可靠性与环境试验,2012,30(6): 10-11.

[17]王涛.金锡焊料低温焊料焊工艺控制 [J].集成电路通讯, 2005, 23 (3): 8-9.

[18]郭宏宇.元器件产品在芯片烧结过程中的质量控制 [J].电子质量, 2005 (10): 23-24.

[19]WANG Shu-juan, GAO Hong-liang, ZHAI Guo-fu.Research on feature extraction of remnant particles of aerospace relays[J] .Chinese Journal of Aeronautics,2007, 20 (3): 253-259.