艉轴腐蚀焊补修复工艺介绍

2014-12-06王继平郑振宁

王继平,郑振宁

(湛江海滨船厂,广东 湛江 524000)

艉轴腐蚀焊补修复工艺介绍

王继平,郑振宁

(湛江海滨船厂,广东 湛江 524000)

文章以某舰为例介绍了对艉轴腐蚀进行焊补修复的工艺,该工艺的优点是修补层能与母材完全熔合,能恢复艉轴由于腐蚀而损失的承载强度等,难点在于如何控制焊接变形和确保焊接强度。

艉轴腐蚀修复;焊接;变形;工艺措施

某型舰的艉轴由海水润滑和冷却,密封装置处的艉轴表面金属直接与海水接触,极易腐蚀,我厂曾用金属喷涂法修复过此类腐蚀,即将腐蚀光车去掉,然后喷涂金属层。金属喷涂的优点是工艺简单,不会造成艉轴变形等,但缺点是金属喷涂层不能与艉轴熔合、易剥落、不能修复较深的腐蚀、不能恢复艉轴由于腐蚀而损失的承载强度等。

2010年,为了解决某舰艉轴的腐蚀修复问题,我厂与某焊接研究所合作,提出了焊补修复法,即用焊材将腐蚀部位焊补回来。焊补修复法的工艺较复杂,难度在于如何控制焊接变形和确保焊接强度,如果工艺措施得当,可以克服金属喷涂法的所有缺点。我厂实践证明这种方法是可行的,值得推广,以下是该方法的基本思路(以某舰为例)。

1 艉轴腐蚀情况勘察

将艉轴腐蚀部位的铁锈清除干净,测量腐蚀部位的深度和宽度等,为后续工作提供决策依据。

某舰艉轴腐蚀情况:位于密封装置处,离联轴节(艉轴前端)约1.5 m,普遍腐蚀深约8 mm、宽约110~130 mm,属环状大面积腐蚀,部分腐蚀点深约10 mm。

该舰艉轴基本参数:长约23 m、密封装置处直径400 mm、空心壁厚55 mm、材料牌号为34CrMo1A锻钢、质量约为7.5 t。

2 艉轴材料性能分析

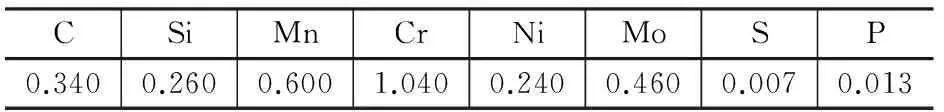

该舰艉轴材料的成分和力学性能分别见表1、表2。艉轴材料(34CrMo1A锻钢)的碳当量Ceq=0.796,调质高强度钢,碳当量较高,焊接性能极差,近缝区极易出现淬火裂纹,局部不均匀加热极易导致艉轴产生难于矫正的扭曲变形。焊接时应采取预热缓冷措施来防止近缝区淬火裂纹的出现和马氏体的形成,并采取严格的对称焊来防止扭曲变形,否则可能造成艉轴报废,焊接工艺必须满足以下基本原则要求。

1) 焊前应预热,确保焊缝区域的冷却速度曲线避开马氏体转变区。

2) 焊接过程中始终用恒温控制设备保证合理的层温。

3) 采用氩弧焊(MAG),有利于减小焊接变形和保证焊接质量。

4) 采取多层多道、分段、2人对称焊接,单层焊缝厚3~5 mm。

5) 焊后采取回火处理,提高焊接区域的塑性,消除内应力。

6) 加热时,温升速度要慢、温控精度要高、热量分布应均匀。

表1 34CrMo1A锻钢的化学成分 %

表2 34CrMo1A锻钢的力学性能

3 焊接材料选择

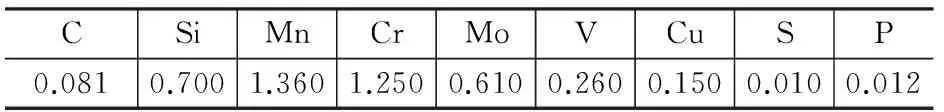

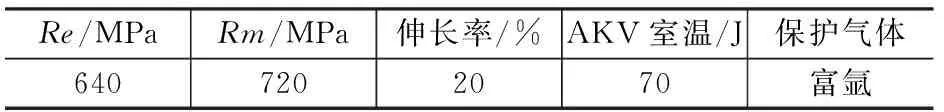

所选用的焊材应尽可能与母材强度相近、成分相近、有较高的抗裂能力。根据以上对艉轴材料性能的分析,可选用国产焊丝GB/T 8110-2008 ER69-G[1],其化学成分和力学性能分别见表3、表4。

表3 ER69-G焊丝的化学成分[1] %

表4 ER69-G焊丝的力学性能[1]

4 施工工艺设计

为了满足以上所述的基本原则要求和保证施工质量,我厂采购了专用的加热设备,制作了专用工具,以及编制了严格的施工作业指导书,主要的工艺措施如下。

1)将艉轴放置在26 m车床工作台上,尾端用车床盘夹夹紧,首端用顶针顶紧,中间用滚动支撑托住:离焊接区域约1 m范围内必须有支撑,每个轴承位必须有支撑,最大支撑间距不超过6 m,应保证每个支撑与艉轴紧密接触。

2)艉轴定位好后,检测并记录下艉轴重要部位的焊前径向跳动量。

3)采用车床切削和手工打磨相结合的方法去除腐蚀部位的铁锈,光车深度8 mm、宽度135 mm,未光车掉的深腐蚀点用手工打磨清除干净,露出金属光泽。加工好后,用磁粉探伤法检测表面是否有裂纹,有则清除。

4)焊前应清除焊接区域及两侧20 mm范围内的油、锈、水等有害物,将不规则沟槽加工成符合焊接要求的规则U形坡口。

5)焊前用履带式红外辐射加热器对焊接区域的艉轴内外壁及两端300 mm范围进行预热,预热温度为(300±10)℃,从室温升到预热温度的时间不少于3 h。预热过程中除加热器自身的自动温度控制外,还必须用人工测量方法对预热温度进行监测。

6)预热温度达到要求后,将外壁加热设备往两端移动,空出焊接位置,加热设备继续工作。焊缝的层间或道间温度不小于260 ℃。如遇特殊原因需中断焊接时,必须对焊接区域进行保温。焊接期间应做好备用供电准备,一旦停电,应在20 min内自备供电。

7)在焊接区的前后端,即联轴节后端和邻近铜套处安装艉轴变形监测仪表。艉轴基本处于直线状态(小于0.02 mm)时,2人对称同时施焊;有明显弯曲变形(大于0.1 mm)时,1人在凸点最大区域施焊;有极小弯曲变形(小于0.04 mm)时,1人先在凸侧施焊,焊接等分长度的一半时,另1人开始施焊;禁止任何情况下1人在变形大于0.1 mm的凹侧施焊。

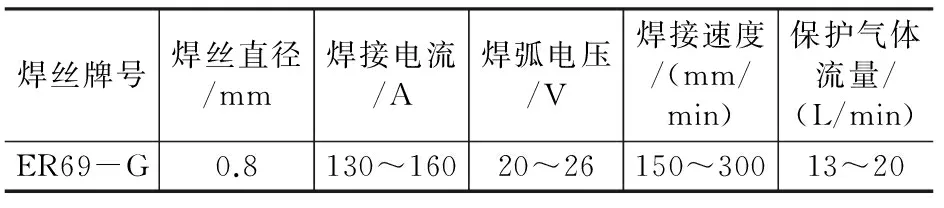

8)焊接过程中应随时对焊接工艺参数进行监测,防止焊接工艺参数因外界干扰而发生变化,2人对称焊接时所使用的工艺参数要基本一致,避免因为热输入不一致而引起艉轴变形。焊接工艺参数见表5。

表5 焊接工艺参数

9)焊接施工人员必须有氩弧焊(MAG)资质,具有丰富的焊接经验,能够严格执行焊接工艺纪律。

10)采取多层多道、分段2人对称焊接,焊缝采取横向多道排列的方式,每道均需做适当的横向摆动,且在摆幅的两侧作适当停留。根部焊道用单层单道方式焊接,焊道之间应圆滑过渡避免形成狭窄的尖角沟槽,单层焊缝的厚度应控制在3~5 mm内。

11)焊接下一道焊缝前,应对前道焊缝的头尾处、凹凸不平处、沟槽部位、飞溅物进行打磨清理。

12)焊接过程中应控制焊缝的外观形状,确保焊缝金属与母材结合部位的圆滑过渡,禁止形成中间凸起、边缘熔合不良的焊缝。

13)应将每段焊缝的起熄弧部位打磨成圆滑过渡的斜坡状,并用5倍放大镜对打磨部位进行宏观检查,确认无缺陷后再进行下道焊接。焊接过程中还应注意道之间、层之间的焊缝接头相互错开20 mm以上距离,以避免焊缝接头重叠。

14)为防止艉轴焊接部位因受热不均而产生变形,将焊接区域沿圆周分成8等分,由2人在艉轴左右两侧对称施焊,并根据艉轴的实际变形情况随时调整为第7)条的焊接顺序。

15)焊前应检查和调整保护气体的压力,气体流量应满足焊接工作的要求,瓶内的气体压力低于1 MPa时应及时更换气瓶。

16)焊接过程中应注意对焊接区域的保护,避免穿堂风破坏气体保护效果,避免产生气孔等焊接缺陷。

17)焊接过程中应随时检查设备的状况,并及时清理焊枪喷嘴内的飞溅物,确保焊接过程中各系统均处于正常运行状态。

18)焊后立即对焊接区域进行(600±10) ℃/3 h的回火处理。回火过程中应检查加热器、温控装置的工作状况是否正常,以及保温效果是否良好,同时加强人工监测工作。回火工作结束后,应确保加热区域在保温状态下缓慢冷却至60 ℃以下才能拆除保温材料进行空冷。

19)加热和保温期间,艉轴变形监测不能停止,并总是将凸点最大处盘车至最上方。

20)回火处理工作完成后,将焊缝表面光车平整,用磁粉探伤法检查焊缝表面质量,用超声波探伤法检查焊缝内部质量。

21)若需局部返修和补焊时,应严格遵循上述焊接工艺要求,对焊接区域重新进行预热和回火处理,同一位置返修次数不能超过3次。

22)腐蚀部位的修复全部完成且检验合格后,检测艉轴的焊后径向跳动量,若跳动量比焊前大,则需用火焰法进行矫正。矫后跳动量测量应在艉轴温度降至室温后进行。

23)火焰矫正时,在最凸点的母线上加热,选用中性火焰,禁止用氧化焰和碳化焰;采用圆形点状加热,直径约12 mm;加热点数依据超标跳动量确定,可按跳动量每0.06 mm 1个点;多点加热时,应在各点轮流进行,不允许在1个点900 ℃以上温度区间停留较长时间;总加热时间根据加热膨胀量来确定,膨胀量约为超标跳动量的16倍。膨胀量测量表应在矫正前室温状态下安装在距加热中心约950 mm处,与加热母线重合的母线上。火焰矫正前将艉轴全截面加热至250 ℃。矫正量达到预定值后应立即进行回火处理并保温15 min。

5 焊接工艺评定

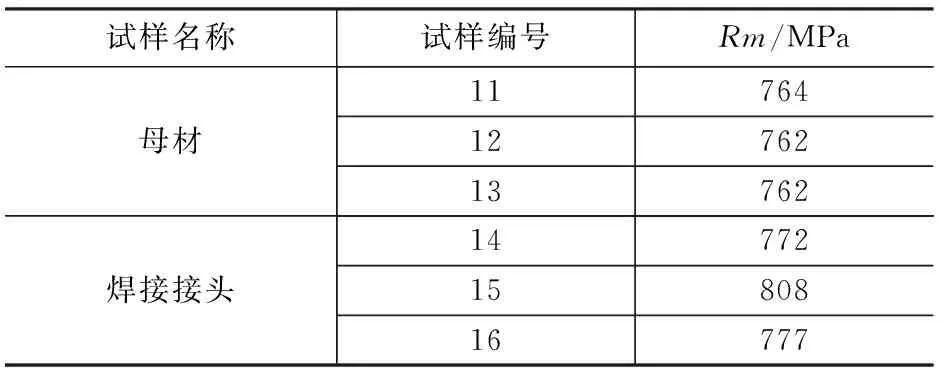

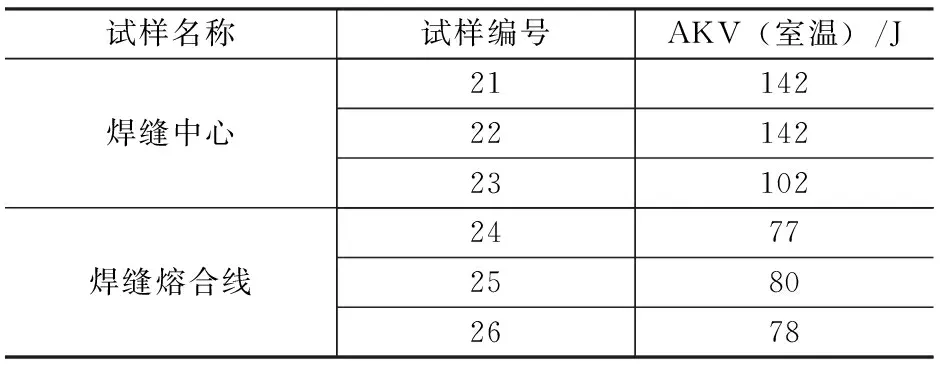

焊接工艺评定的目的是验证所选焊材和焊接工艺参数等的可行性。用34CrMo1A锻钢代替艉轴材料(母材),按上述工艺要求进行焊接。分别检测母材和焊接接头的拉伸强度、焊缝中心和焊缝熔合线的室温冲击功(AKV)。某舰的试样检测结果见表6、表7。根据检测结果可知,所选择的焊材、焊接工艺参数等是合适的。

表6 拉伸强度检测结果

表7 (室温)冲击功检测结果

6 结束语

按照上述的工艺要求,我厂对某舰艉轴进行了修理,修理质量完全合格,达到了预期目标。艉轴腐蚀焊补修复法的成功实施使我厂舰船艉轴修理水平上了一个新台阶,积累了宝贵的经验。

[1]GB/T 8110-2008,气体保护电弧焊用碳钢、低合金钢焊丝[S].

In this paper,the technique on weld-mending for corrupted stern shaft is introduced,the virtue of which is the complete fusion of mending layer and the master material with the restore of the lost carrying strength of the shaft.The difficult point lies on how to control welding deformation and how to ensure welding strength.

repair of stern shaft corrosion;weld;deformation;technical measure

U672

10.13352/j.issn.1001-8328.2014.02.007

王继平(1974-),男,广东湛江人,工程师,大学本科,主要从事船舶建造和修理工作。

2013-12-17