某新型鱼雷凸轮发动机的性能仿真研究

2014-12-05陈宜辉练永庆徐勤超

陈宜辉,练永庆,徐勤超

(1.海军工程大学 动力工程学院,湖北 武汉430033;2.海军工程大学 兵器工程系,湖北 武汉430033)

0 引 言

活塞式凸轮发动机具有体积小、重量轻、比功率大、结构简单等优点,很适合鱼雷上使用。采用凸轮发动机的鱼雷主要有美国MK46 鱼雷、瑞典TP2000 鱼雷和俄罗斯正在研制的ЛПО-14 发动机等[1]。美国MK46 鱼雷为小型鱼雷,其发动机的结构形式如图1所示。该鱼雷采用双峰双谷形式的5缸活塞式凸轮发动机,当内、外轴相对旋转1 周时,活塞将做功2 次。凸轮为正弦双升程凸轮,即凸轮的曲线是使活塞的位移按其转角正弦平方规律变化[2]。瑞典TP2000 型鱼雷是FFV 公司生产的新一代大型热动力鱼雷[3],该鱼雷的动力系统采用过氧化氢为氧化剂、柴油为燃烧剂的半闭式循环,其凸轮也为正弦双升程凸轮,活塞上的滚轮采用斜置式结构,活塞双向工作。

随着现代海战的高速反潜需求,鱼雷发动机在相同的体积下应当具有更高的功率。增大凸轮发动机功率的方法主要有提高工作参数、加大结构尺寸和改进结构形式。由于小型鱼雷发动机空间尺寸有限,不可能采用瑞典TP2000、俄罗斯ЛПО-14 发动机结构形式。本文从改进发动机结构形式的角度出发,提出了将三峰三谷形式的凸轮发动机作为小型鱼雷发动机的方案,同时将发动机的缸数由原先的5 个增加到7 个。

图1 MK46 鱼雷凸轮发动机Fig.1 Cam engine of MK46 torpedo

图2 三峰三谷凸轮结构示意图Fig.2 Diagram of the cam engine with three peaks

1 新型凸轮发动机的力学分析

在不改变MK46 发动机凸轮尺寸的情况下,凸峰数增加到3 个,凸轮与滚轮接触正常,即发动机内外轴相对转动1 周,活塞工作3 次,从而提高发动机的比功率。三峰三谷凸轮结构如图2所示[4]。本节将重点分析新型凸轮发动机与MK46 发动机的不同之处。

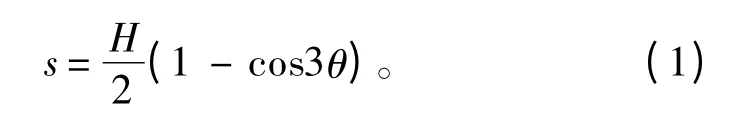

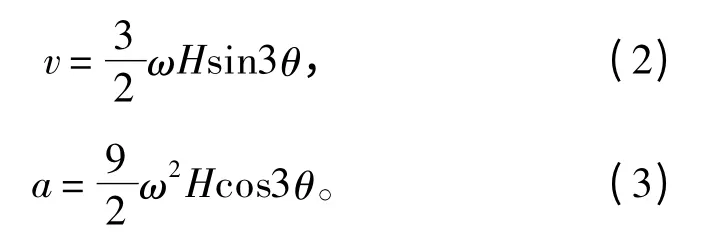

1.1 活塞的运动

三峰三谷形式发动机的凸轮线型依然是正弦平方曲线,因此当凸轮转角为θ 时,其位移为

由式(1)可以导出活塞的速度v和加速度a。

式中:H 为活塞的冲程;ω 为内外轴相对转动角速度。

1.2 活塞组的往复惯性力和惯性力矩

建立一坐标系O-XYZ 于凸轮体上,如图3所示。坐标系原点O 位于凸轮中心线上,X 轴与凸轮中心线重合,Y 轴位于峰截面(通过凸轮中心线及峰顶的平面)内,Z 轴位于谷截面(通过凸轮中心线及谷底的平面)内。

图3 凸轮体上坐标系O-XYZ 示意图Fig.3 Diagram of the coordinates O-XYZ on cam

活塞组惯性力之和为

式中:mh为活塞质量;n 为气缸数;Δn=2π/n 为相邻两缸间的夹角。从式中可看出,整个活塞组惯性力之和为0。

整个活塞组在y 轴和z 轴上产生的惯性力之和My和Mz为

式中Rg为气缸分布圆半径。由三角函数公式可知,当气缸数n >3 时,My和Mz的值均为0[5]。

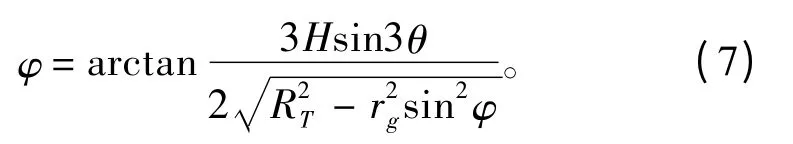

1.3 接触角方程

若计算凸轮发动机转矩、活塞侧向力及轴承上的负荷,则需求出滚轮与凸轮之间的接触角。在新型凸轮发动机中,滚轮与凸轮的接触角φ 如图4所示。图中的Z1轴垂直于滚轮中心线与凸轮中心线所组成的平面。

图4 滚轮与凸轮工作面的接触角Fig.4 Contact angle of roller and cam working surface

[6]分别运用啮合函数法和空间几何法,推导出滚轮与凸轮的接触角方程。根据这2 种方法,可求得新型凸轮发动机的接触角方程为

式中:RT为凸轮的回转半径;rg为滚轮的半径。

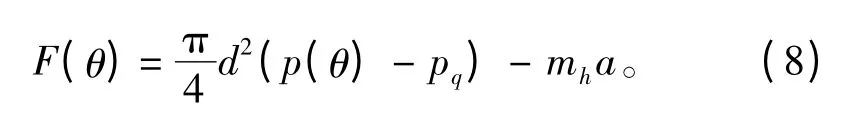

1.4 发动机的转矩

活塞的轴向合力为

式中:d 为活塞直径;pq为凸轮箱中压强;p(θ)为缸内工作气体的压强。根据接触角方程,可得活塞侧向力为

由式(9)可推出单个活塞产生的转矩为

这样,整个活塞组产生的合转矩为

由式(11)可知,在相同条件下,新型凸轮发动机的转矩是MK46 鱼雷发动机的1.5 倍。

2 新型凸轮发动机的仿真验证

2.1 仿真数学模型

发动机的活塞运动模型如式(1)~式(3)所示,发动机的转矩模型如式(11)所示。发动机配气机构的数学模型和缸内工作状态的数学模型见参考文献[2]。

2.2 基本参数

由于新型凸轮发动机的惯性力比MK46 鱼雷发动机要大2.25 倍,所以活塞上的小滚轮在回程阶段时的受力将会比MK46 发动机大很多。因此,本文从减少活塞上小滚轮的受力,同时又考虑发动机经济性的角度,来合理地选择发动机的配气参数[7-8]。最终的计算结果为:预进气角αk=-2°;进气角αj=34.914°;预排气角βk=44°;压缩角βj=117°。

其他基本参数为:活塞直径0.022 8 m;冲程0.022 08 m;气道孔半径0.003 8 m;进气孔半径0.004 3 m;进气压力18.4 MPa;进气温度1 479 K;发动机转速,4 100 r/min(双轴对转);背压2.0 MPa。

2.3 仿真结果

图5 新型发动机的功率仿真曲线Fig.5 Curve of power simulation of new cam engine

从计算的方便性以及计算急剧变化过程的准确性考虑,选用定步长四阶两点龙格-库塔法求解,仿真步长为10-5s。

2.4 仿真结果分析

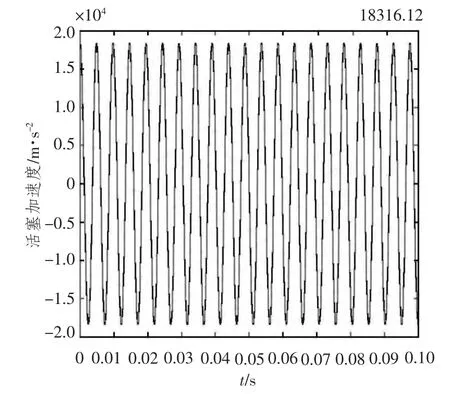

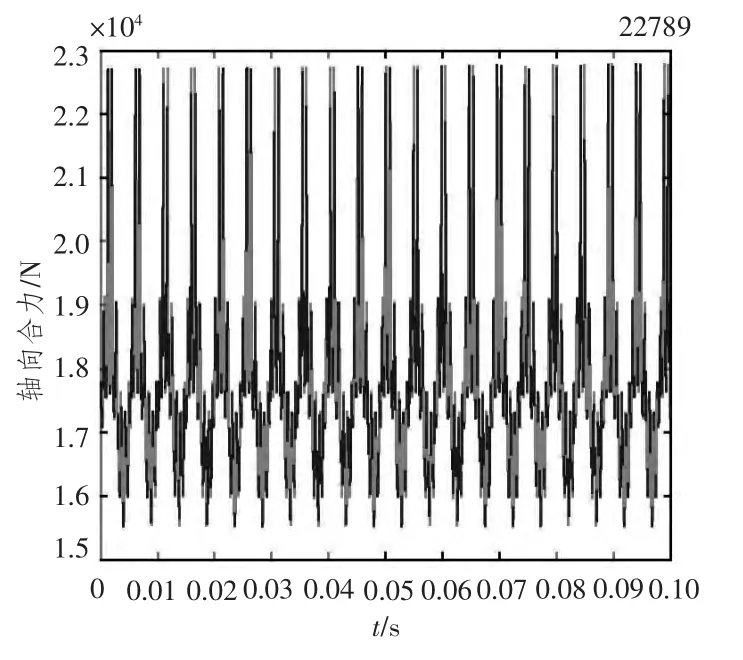

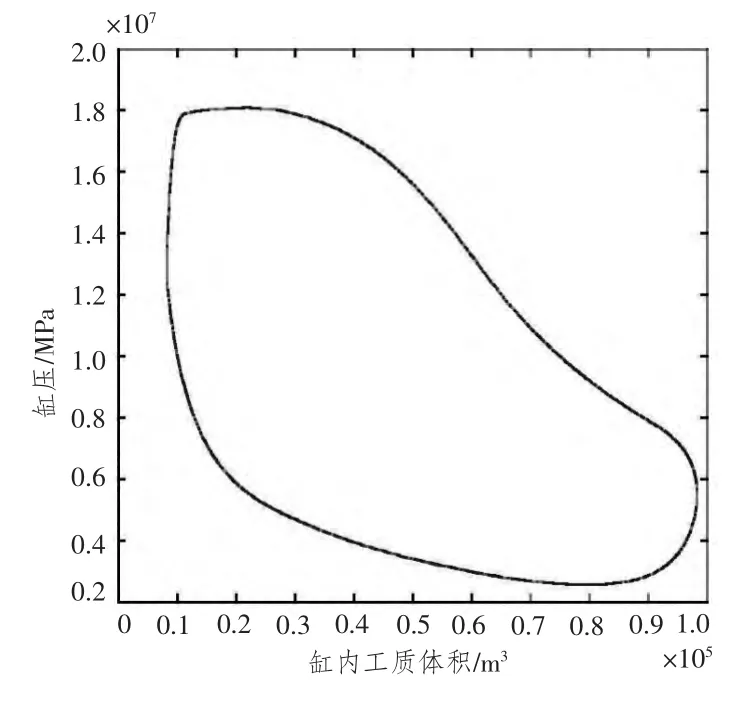

从图5 可以看出,新型发动机的稳态功率最高为114.90 kW,而在相同工况下,MK46 鱼雷发动机的最高功率仅为54.85 kW。图6和图7 为新型发动机的活塞速度和加速度变化曲线,其最大值分别为14.22 m/s,18 316.12 m/s2,比MK46 发动机的要大得多。图8 为新型发动机的轴向合力变化曲线,其最大值为22 789 N,比MK46 鱼雷发动机的13 180 N 要大的多。图9 为新型发动机单缸侧向力的变化曲线,其最大值为3 538 N,比MK46 鱼雷发动机的2 764 N 要大。图10 为新型发动机的缸套与活塞的pv 值变化曲线,其最大值为82.14 MPa·m/s。图11 为新型发动机的接触角变化曲线,其接触角最大值为33.22°,而MK46 发动机的接触角最大值为30.52°。图12 为新型发动机凸轮曲面曲率的变化曲线。从图13 可看出,新型发动机的惯性力之和都近乎等于0,与第一节的理论计算结果相符。图14 为新型发动机滚轮的理论转速变化曲线,其最高转速可达16 302 r/min。图15 为新型鱼雷凸轮发动机的示功图。

图6 新型发动机活塞速度曲线Fig.6 Curve of piston velocity of new cam engine

图7 新型发动机活塞加速度变化曲线Fig.7 Curve of piston accelerated velocity of new cam engine

图8 新型发动机轴向合力变化曲线Fig.8 Curve of longitudinal resultant force of new cam engine

图9 单缸侧向力变化曲线Fig.9 Curve of lateral force of single cylinder

图10 活塞与缸套Pv 值变化曲线Fig.10 Curve of Pv value between piston and cylinder liner

3 新型凸轮发动机的可行性分析

从仿真结果来看,新型发动机的功率稳态最高值可达114.9 kW,所以采用三峰三谷结构形式在理论上是可以达到提高发动机功率的目的。目前主要的工作是考虑新型发动机在技术上是如何实现。新型发动机与MK46 鱼雷发动机的差别主要体现在以下方面:

1)新型发动机的轴向合力比MK46 鱼雷发动机的要大。MK46 鱼雷的主轴轴承,所能承受的最大轴向力、径向力分别为52.5 kN,60.5 kN。因此在进行结构改动之后,原有的主轴轴承能够满足要求。

2)新型发动机的滚轮转速与MK46 鱼雷发动机相比也有所提高。通过合理选择滚针轴承是可以满足要求的。

3)新型发动机的凸轮回转半径也相应增大。根据计算情况,在凸轮谷底处其曲率半径为15.67 mm,大于滚轮的半径12.7mm,因而不会发生曲率干涉现象。

4)新型发动机的活塞速度和加速度比MK46 鱼雷发动机明显增大。这样,活塞组件的惯性力也就相应的增加。当活塞上的大滚轮与凸轮接触时,由于惯性力增加,滚轮与凸轮之间的接触力反而减小。但当活塞上的小滚轮与凸轮接触时,惯性力的增加使得小滚轮与凸轮之间的接触力也相应增加。为了解决这一问题,通过优化配气参数,使得活塞在回行时缸内有足够的气体压力来抵消活塞组件的惯性力。从计算结果来看,小滚轮与凸轮之间的接触力为1 259.1 N,和MK46 鱼雷发动机的值接近。

图11 接触角变化曲线Fig.11 Curve of contact angle

图12 三峰三谷凸轮曲面曲率Fig.12 Curved surface curvature of the cam with three peaks

图13 活塞组惯性力变化曲线Fig.13 Curve of inertial force of pistons

图14 新型发动机滚轮转速Fig.14 Roller rotation rate of new cam engine

图15 发动机示功图Fig.15 Indicator diagram of engine

因此,在解决了上述几个问题之后,新型鱼雷凸轮发动机方案在技术实现上应该可行。

4 结 语

通过对新型鱼雷发动机的力学分析、仿真计算和可行性分析表明,该型发动机在理论上是可以提高功率的,该方案在技术实现上也可行。本研究为深入进行发动机样机设计提供了必要的理论基础。然而,研制一种新型鱼雷发动机的难度是非常大的,肯定会有各种各样的实际问题等待解决,因此很有必要做进一步更加仔细的研究工作。

参考文献:

[1]王树宗,张智辉,李溢池.鱼雷热动力发动机发展概况选型研究[J].鱼雷技术,2002(2):5-9.

WANG Shu-zong,ZHANG Zhi-hui,LI Yi-chi.Summary development and research on selecting type of torpedo thermal power engine[J].Torpedo Technology,2002(2):5-9.

[2]马士杰.鱼雷热动力装置设计原理[M].北京:兵器工业出版社,1992.

MA Shi-jie.Design principle for torpedo thermal equipment[M].Beijing:Armament Industry Press,1992.

[3]张文群,张振山.TP2000 型鱼雷滚轮斜置凸轮发动机分析[J].水中兵器,1999(2):38-44.

ZHANG Wen-qun,ZHANG Zhen-shan.Analysis of TP2000 torpedo cam engine with inclining roller[J].Underwater Weapon,1999(2):38-44.

[4]徐勤超,王树宗,练永庆.轻型水下航行器大功率凸轮发动机设计[J].深圳大学学报理工版,2012,29(6):498-503.

XU Qin-chao,WANG Shu-zong,LIAN Yong-qing.Design of high power cam engine for light underwater vehicle[J].Journal of Shenzhen University,2012,29(6):498-503.

[5]陈宜辉,张志迅,王树宗,等.特种凸轮活塞发动机的平衡问题研究[J].武汉理工大学学报(交通科学与工程版),2009,33(6):129-132.

CHEN Yi-hui,ZHANG Zhi-xun,WANG Shu-zong,et al.Research on balance problem of special cam piston engine[J].Journal of Wuhan University of Technology(Transportation Science & Engineering),2009,33(6):129-132.

[6]陈宜辉,王树宗,练永庆.滚轮斜置式鱼雷凸轮发动机啮合理论研究[J].兵工学报,2007,28(1):38-41.

CHEN Yi-hui,WANG Shu-zong,LIAN Yong-qing.Meshing analysis of torpedo cylindrical cam motor with inclining rollers[J].Acta Armamentarii,2007,28(1):38-41.

[7]陈宜辉,王树宗,昌放辉,等.活塞式鱼雷凸轮发动机配气参数优化研究[J].舰船科学技术,2005,27(6):61-62.

CHEN Yi-hui,WANG Shu-zong,CHANG Fang-hui.Research on the optimization of the piston cam torpedo engine′s gas distribution parameter[J].Ship Science and Technology,2005,27(6):61-62.

[8]徐勤超,王树宗,练永庆.活塞式凸轮发动机配气阀多目标优化设计[J].中南大学学报:自然科学版,2012,43(9):3444-3446.

XU Qin-chao,WANG Shu-zong,LIAN Yong-qing.Multiple objective optimum design of the piston cam torpedo engine′s gas distribution valve[J].Journal of Zhongnan University,2012,43(9):3444-3446.