600MW机组湿法脱硫增压风机旁路改造案例

2014-12-04张一翔ZHANGYixiang

张一翔ZHANG Yi-xiang

(大唐华银金竹山火力发电分公司,娄底 417505)

(Datang Huaying Jinzhushan Power Branch Company,Loudi 417505,China)

0 引言

大唐华银金竹山火力发电分公司#3机组属600 MW超零界火力发电机组,它配备了一套无烟气换热器(GGH)的石灰石-石膏湿法脱硫系统,其中该脱硫系统设置了增压风机以及百分百的旁路烟道,可以实现脱硫系统与主机的相互独立。本文以此为背景对该改造工作进行了相关技术探讨。

1 脱硫旁路封堵后的技术特点

1.1 烟气旁路封堵后的脱硫系统 烟气旁路封堵改造后的脱硫系统如图1所示,其技术特点:①取消混合烟道,将原有的烟气旁路封堵,保留系统原有的脱硫增压风机,与锅炉引风机一同为脱硫系统提供引入风;②增设一个5×7m的增压风机矩形旁路烟道和增压风机旁路烟道挡板,并取消净烟气出口挡板;③保留入口原烟气挡板,更名为增压风机入口烟气挡板。

图1 改造后烟气系统示意图

1.2 旁路封堵后的可靠性分析

1.2.1 主机系统对脱硫系统的影响①主机运行中出现的电气保护动作、MFT或空气预热器卡涩等情况,发电机跳闸事故,导致脱硫厂用电中断,浆液循环泵全部停运,且锅炉排烟温度异常升高,使得脱硫吸收塔内除雾器、防腐构造损害。②在开机或者锅炉燃烧不稳时,大量投油点火、稳燃以及锅炉点火燃烧阶段及锅炉MFT吹扫时,且电除尘器无法投运。

1.2.2 脱硫系统对主机系统的影响 当脱硫系统出现影响系统投运的故障时,必然导致主机系统退出运行。

2 旁路封堵后的相关技术改造

2.1 提高脱硫系统设备的可靠性①烟气系统。设置增压风机旁路烟道的主要目的是在增压风机故障跳闸情况下增压风机旁路挡板打开,确保烟气仍然有流通通道。②浆液循环系统。为降低浆液循系统中喷嘴堵塞的概率和一定程度增大液气比,将第一二层的单向喷嘴改为双向喷嘴,只保留最顶层为单向喷嘴,将喷淋管道支撑梁、塔内壁防腐层以及喷嘴列为逢停必检项目。③工艺水和冷却水系统。工艺水以及冷却水源充足是脱硫系统能够稳定运行的基础,工艺水补水只有在另开一路水源的基础上,增加一路消防水源作为紧急备用水源。④除雾系统。本厂使用的是双层平板式除雾器,根据其结构特性,对其冲洗程序控制进行了修改,由原来的“一级下冲洗→一级上冲洗→二级下冲洗”改为“二级下冲洗→一级下冲洗→一级上冲洗”,提高除雾器整体的清洁程度。⑤氧化风系统。为提高吸收塔氧化风系统可靠性,将一台容积式的罗茨风机改为离心式氧化风机,另一台罗茨风机作为备用,提高氧化风源的可靠性。⑥制浆及供浆系统。为满足脱硫塔石灰石浆液供给量的需要,在原有800m3浆液箱的基础上增加一个同样大小的石灰石浆液箱,相互联通并设置联络隔离门。

2.2 降低主机对脱硫系统的影响

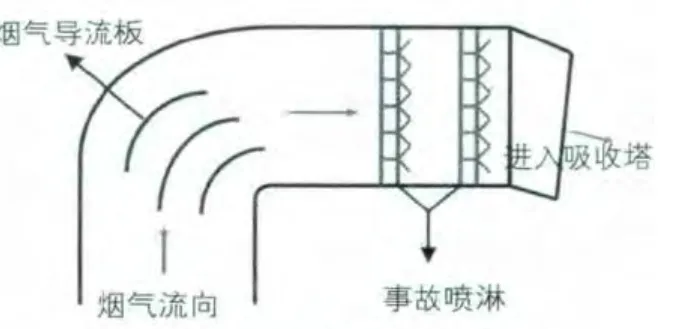

2.2.1 防止高温烟气对脱硫系统的破坏①电源供给系统。为避免浆液循环泵、搅拌器等关键设备突然供电中断,因此同类设备应分别连接在不同的供电母线上,浆液循环泵所在母线,设置了可实现“零失压”的厂用快切电源。②事故喷淋系统。图2是事故喷淋系统的示意图,在入塔口的水平原烟道内依次设置两排共24根喷淋支管的事故喷淋装置,确保喷淋覆盖整个原烟道,烟道外设置两个气动阀门控制喷淋水源。③修改热工控制保护逻辑。为保证脱硫前后烟气温度以及事故喷淋母管压力测点的可靠性,在原烟气、净烟气烟道上分别安装了三个温度测点,在事故喷淋母管上安装了三个压力测点。

图2 事故喷淋系统示意图

2.2.2 防止浆液中毒影响脱硫效率①优化机组启动过程,采用汽泵开机、微油点火、烟煤开炉、以及提前投入#2高加等新技术,将机组启动用油量控制在2-5t范围内。②建立一个4000m3的事故应急池,一旦浆液发生中毒现象,可以通过浆液置换的方式降低其对脱硫效率的影响。③在机组风烟系统启动前,投入电除尘器一二电场,在实现节能的基础上尽可能降低入塔烟尘的含量。④对吸收塔溢流管到进行了改造,将原来的倒“U”型溢流管改成四根DN 200的表面溢流管,并设置水封池。⑤通过滤液水泵出口管道实现滤液水箱与事故浆液箱联通,在石膏品质受到较低程度的“浆液中毒”影响时,可将滤液水排至事故浆液箱,待浆液恢复正常时,可通过“多次少量”的方式消耗事故浆液,达到不外排的效果。

3 增压风机小旁路改造特点分析

3.1 投资成本分析 目前600MW的机组旁路封堵技术主要包括三种:①取消增压风机,改联合风机,封堵烟气旁路;②保留增压风机,直接封堵烟气旁路;③保留增压风机,增加增压风机旁路,再封堵烟气旁路。从投资成本来看,第一种大概是60-100万元,第二种加上联合风机变频器改造费用大概是1100-1200万元,而第三种则是200万元左右。

3.2 运行效果分析 增压风机加装旁路后,当增压风机电机、油站、动(静)叶以及相关控制系统出现故障时,可以打开增压风机旁路挡板门,烟气就可以通过增压风机旁路挡板门进入吸收塔,主机可以在增压风机跳闸RB动作下降低一定负荷继续运行。

3.3 可推广的经济性估算 通过实验表明,通过引风机选型所留下的余量,可以在较低负荷的情况下停运增压风机进行节能。

3.4 安全性分析 据统计,2012-2013年旁路封堵的火电机组,增压风机故障导致脱硫系统无法投运的占脱硫系统故障率的30%。旁路封堵后,增压风机故障轻则影响机组负荷率,重则引发机组非计划停运,而增压风机小旁路改造后的机组从未出现过故障停运。

4 结论和建议

旁路封堵是每个火力发电厂必须面对的问题,尽管封堵改造技术相当成熟,但实现机组高可靠性且尽可能低的投资成本必须参照各个厂的实际情况进行。

本案列适合旁路封堵改造工期短,投资预算少的电厂,另外文章中涉及的逻辑优化、系统局部改进、运行调整措施可为各个电厂脱硫系统提供建议。

[1]廖永进,曾庭华,王力,郭斌.湿法脱硫装置烟气系统的设计和运行[J].中国电力,2005(12).

[2]刘文丰,刘武林,刘陆军,曾爱平,刘林权.取消脱硫旁路对机组的影响及优化措施分析[J].湖南电力,2013(02).

[3]蓝晓村,夏大伟,王磊,安敬学,孔亮,仇雷敏.600MW机组轴流式脱硫增压风机变频改造[J].中国电力,2012(07).