天兴洲长江大桥钢桁梁整节段架设用起重机的方案研究

2014-12-04王仕豪WANGShihao

王仕豪/WANG Shi-hao

(中铁大桥局股份有限公司,湖北 武汉 430345)

1 工程概况

武汉天兴洲公铁两用长江大桥主桥为(98m+196m+504m+196m+98m)双塔三索面斜拉桥,全桥长1 092m。斜拉桥主梁为板桁结合钢桁梁,三片主桁,采用焊接整体节点,N型桁架,桁高15.2m,桁宽2×15m,节间长度14m。上弦为公路桥面,下弦为铁路桥面。整节段架设的钢梁节段由上、下弦杆、斜杆、竖杆、铁路纵横梁及平联、公路正交异性板和临时杆件组成,钢梁节段最大重量为650t,安装面有9个对接接头。施工中拟采用抬吊安装施工工法,利用船舶将整节段钢梁运输至桥位正下方,再由架桥起重机将其安全准确地提升至桥面并利用吊点纵、横移机构及吊具调平机构配合进行对位和拼接。本文将对该架梁起重机的设计方案进行较为深入地探讨和研究。

2 起重机主技术参数的确定

1)吊重及幅度 钢桁梁节段最大重量650t,其重心距桁段大端节点中心在4.1~4.9m范围内变化,正交异性板接缝距钢梁杆件接缝前端2.8m,起吊过程中,正交异性板前端与已架设节段之间最少保持0.3m的距离,以保证被架桁段与已架设桁段不发生干涉。因此起吊桁段所需的最大起吊幅度R≥14m。起吊桁段进行拼接对位时吊具最小幅度为9m。因此本方案起重机采用变幅机构以适应施工要求,幅度范围设定为9~14m。最大起吊力矩为700t×14m。

2)起吊高度的确定 由于从江面起吊,需要考虑水位、桥面标高、船吃水深度等因素的影响,根据相关资料,历史最低水面标高9.62m,甲板上的桁梁节段支座至水面距离1.5m,桁段总高16.5m,公路桥面标高67.841m,则总的起升高H=公路桥面标高-历史最低水面标高-桁梁节段支座至水面距离-桁段总高=40.221,为了能够将动滑轮组放置到桥面进行检修,拟确定最大起升高度为45m.

3 起重机起吊方案的比选

起重机主要由金属结构架(即机架)、起升机构、液压系统、滑道及整机步履前移机构、吊点纵横移机构、吊具、电气控制系统、锚定装置、司机室等组成。根据实际工况,拟定了3种起吊方案。

1)2台起重机抬吊 此方案优点:起重机设计制造相对简单,单机机架结构宽度较小、重量轻、成本低,起重机步履前移可有效避开桥面索面区索导管的干涉。缺点是:①起重机数量需增加一倍,总成本反而高;②起重机不能直接站位在钢梁节段顶面(即公路桥面)的正交异形板上,其下面还需要设置分配梁,才能将起重机对钢梁节段的作用力传递并分配到钢梁上弦杆腹板所对应的盖板处;③由于此方案两台起重机的中心并排分别位于钢梁节段顶面上、下游侧的中间位置,为了使吊点与被架设钢梁节段的上弦杆竖直方向对齐,就必须设计一个专门的吊具,此吊具结构庞大笨重、成本高。

2)两点抬吊辅助中桁临时调整提升装置 此方案可将起重机机架设计成与钢梁节段三桁相对应的形式,立面由3个菱形式样的桁片分别与钢梁节段的三桁对应,桁片之间通过横向连接系(横梁和平面联接系)栓接,保证机架的刚度和稳定性,如图1所示。在机架顶部两边桁主梁上各设置一个吊点和一套吊点纵横移机构(变幅和横向调整装置),每个吊点额定起重量为350t,起升卷扬机采用同步控制。在机架中桁主梁上设置临时调整提升油缸,额定提升重量为300t,用于钢梁安装时通过垂直提放油缸伸缩来调整中桁的高低。此方案优点:①起升机构只有两套,可节约制造成本;②吊具结构简单;③电气控制系统要求不复杂。缺点:起重机的支点处,钢梁节段中桁与边桁的支反力相差较大,对钢梁安装接头处的变形影响相对较大,不利于钢梁节段安装。

3)三吊点同时起吊 此方案起重机机架的结构同方案2,在机架顶部3个主梁上各设置一个吊点和一套吊点纵横移机构(变幅和横向调整装置)。两边桁吊点额定起重量为250t,每个吊点均设置荷载控制传感器,通过工控机和PLC实现3个吊点的载荷按比例(边桁210t+中桁280t+边桁210t)分配。起吊过程中3套卷扬起升机构采用升降同步控制、荷载比例分配,钢梁节段安装对位时,亦可解开控制锁定,实现单个点动,方便钢梁安装对接。此方案的优点:①三吊点同时起吊,钢梁节段中桁不会下挠,变形小,方便钢梁安装对接;②由于采用了工控机和PLC控制技术,自动化程度较高,避免了司机误操作,起吊安全可靠。缺点:对电气控制技术要求相对较高。

综合分析,推荐采用三吊点同时起吊的方式。

4 前支点结构形式研究

由于天兴洲长江大桥为三索面斜拉桥,其桥面三桁(两边桁加中桁)相对应设置有伸出桥面约1m的索导管,索导管的中心线与桥面弦杆在桥纵向和横向均存在不同的夹角,故起重机底架无法直接支承在桥面上弦杆上。要使起重机既能支承在桥面上弦杆上,又能顺利地步履向前纵移,就需要在起重机底架三桁的底部适当位置安装滑靴座及滑靴,在滑靴的下方纵向放置滑道梁,将起重机垫高,以避开索导管。纵移时,起重机通过滑靴支承在滑道梁上,依靠油缸的伸缩使整机的支承滑靴在滑道梁的轨道上滑动来实现整机向前移动。起重机的前支点可以采用带锁定液压螺旋顶,纵移时将其旋起来以避开索道管,待起重机到达起吊工位时,再将其旋出来支顶好。螺旋顶可通过分配梁将支点反力分配到桥面上弦杆两侧腹板的位置。见图2。

图2 前支点示意图

5 后锚点位置的确定

通常情况下,起重机的后锚固点是锚在上弦杆上或桥面上(焊接锚固用吊耳)。但本桥桥面正交异性板,不能承受吊装过程中向上的反力,且不能在正交异性板上开孔(开孔后再重新焊好,焊缝处存在局部应力集中,影响钢桥面板的疲劳强度,从而影响桥面使用寿命),故不能直接锚固在上弦杆上。因此,可以利用钢梁节段吊装用临时吊耳作为锚固点,这样既安全又可靠。在设计起重机的底架时,根据起重机的站位和钢梁节段吊耳的位置来确定长度尺寸。

6 变幅机构研究

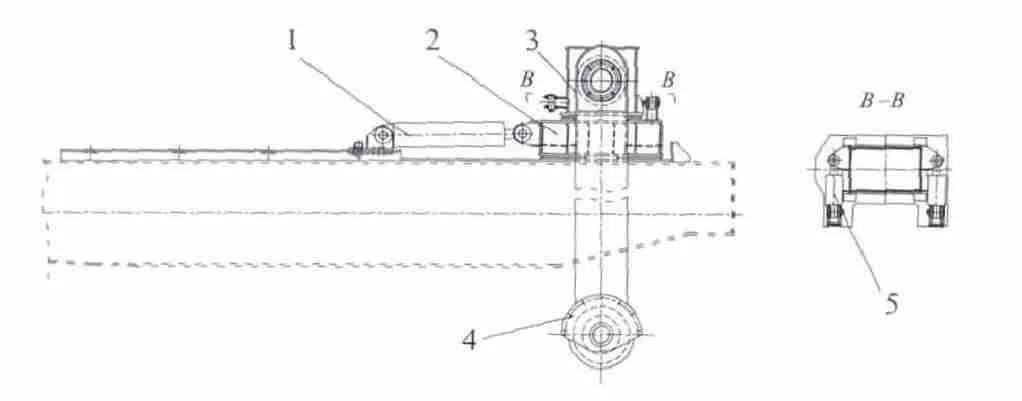

为把要拼装对接的钢梁节段的接头移进已经架设好的钢梁接头里,需将吊点向内移,这就需要在吊点底座与机架主梁滑道之间设置纵移油缸(即变幅油缸)。考虑到钢梁节段拼装对接时有可能需要横向左右微移,使钢梁接头能精确对位,还需吊点能进行横向平移,这需要在吊点与吊点底座之间设置横向平移油缸(即横向微调油缸)。见图3。

7 吊具调平机构的研究

图3 吊点纵横移机构示意图

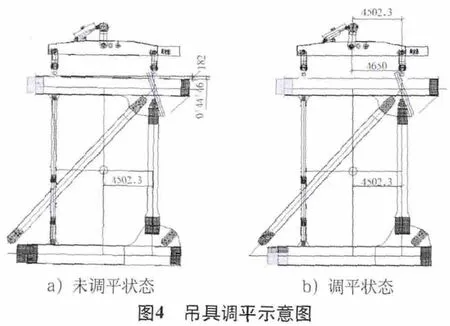

由于每个钢梁节段的设计重心位置不尽相同,理论重心与实际制造重心也存有误差,因此在考虑吊具方案时,要充分考虑到吊具的通用性。即通过吊具自身的调节,能满足所有钢梁节段的吊装要求。图4为吊具调平示意图,该吊具在吊梁扁担中部设有3个销孔,通过调整拉板与吊梁扁担销孔销接的位置,加上调平油缸的伸缩完全能覆盖所有钢梁节段的吊装调平要求。

图4 吊具调平示意图

8 结 语

本文根据天兴州公铁两用长江大桥主桥的构造特点,提出了钢桁梁整节段架设用起重机的总体方案。同时根据本桥钢桁梁节段的结构特点和钢梁架设实际施工工况,对遇到的各种实际问题,提出了该起重机各部分的解决方案,对今后类似桥梁的施工工法和架梁起重机的研制具有借鉴和参考意义。 O