复合材料表面膜的制备与性能研究*

2014-12-04曲春艳王德志王海民

张 杨,曲春艳,王德志,毛 勇,王海民

(黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨150040)

前 言

复合材料具有比强度高、比模量高、力学性能可设计性强等一系列优点,是轻质高效结构设计最理想的材料[1]。树脂基复合材料在飞机上的应用,可以实现15%~30%减重效益,这是使用其它材料所不能实现的。因此,先进树脂基复合材料的用量已经成为航空结构先进性的重要标志[2~4]。

虽然复合材料的综合性能优异,但长期在各种不利的条件下使用,遭到氧化腐蚀,表面出现不同程度缺陷。为了解决这一问题,需要对复合材料表面加以保护,提高其致密性,以免发生腐蚀老化。目前应用最多的就是在复合材料表面制备金属涂层、陶瓷涂层以及复合涂层防止氧化腐蚀[5~6]。但涂层的制备工艺比较繁琐,涂层厚度不易控制,涂层与复材的结合力不够,此方法不够理想。

近几年应用较多的就是表面膜材料,自身具有自粘性,使其铺贴在复合材料表面,且可与复合材料一起完成整个制件的共固化过程,既解决了复合材料表面质量问题,而且还简化了整个制造工艺过程,体现了复合材料构件的质量轻的优势,也大大节约了制造成本。目前,国内还没有成熟的表面膜产品,应用主要依赖国外进口。因此开展此方面的研究,在短时间内开发出相关产品具有重要的现实意义。

本文以环氧树脂为基体,耐高温芳香族二胺作为固化剂,采用丁基橡胶增韧和丙烯酸酯齐聚物改性,并对其热性能、机械性能和老化性能进行了研究。对不同固化剂含量、增韧剂含量对体系整体性能影响进行了深入考察。

1 试验部分

1.1 试验原料

环氧树脂(E-51),工业级,江苏南通星辰合成材料有限公司;环氧树脂(CYD-011),工业级,岳阳巴陵石化公司,丙烯酸酯齐聚物(自制);气相二氧化硅,工业级,沈阳化工股份有限公司;玻璃布环氧基预浸料(自制);丁腈橡胶,化学纯,兰州石化公司;络合物M(自制);双腈胺,工业级,河南兴源化工产品有限公司;DDS,工业级,上海群力化工有限公司;云母粉,工业级,市售;硼粉,工业级,市售;硅烷偶联剂(KH-560),工业级,南京辰工有机硅材料有限公司。

1.2 试验仪器

Instron4467、4505型电子式万能试验机,美国Instron公司;GOTECH GT-7005-T湿热试验机,东莞市华盛仪器有限公司;GOTECH GT-7001-HL高低温交变试验机,高铁检测仪器(东莞)有限公司;BRUKERBECTOR22红外光谱仪,利曼中国有限公司;BOHLINGEMINI流变仪,英国马尔文仪器有限公司;PerkinElmerSⅡTG/DTA热分析仪,珀金埃尔默仪器(上海)有限公司;

1.3 试验制备

1.3.1 表面膜的制备

(1)将环氧树脂E-51、环氧树脂CYD-011、丙烯酸酯齐聚物按实际投料比例用电子称称量,其中E-51和丙烯酸酯齐聚物称量投入到反应器中,加热不断搅拌,待混合液体温度升至130~140℃时,在该温度下保持180min,然后将称量好的环氧树脂CYD-011加入到上述混合液体中。

(2)将固体丁腈橡胶塑炼好待用。

(3)首先树脂与塑炼好的丁腈橡胶在炼胶机上充分混炼后,将称量好的双腈胺、DDS、SiO2、云母粉、硼粉和偶联剂KH-560全部加入。继续混炼,待胶料颜色均一、目视没有疙瘩即可。

(4)将上述混炼好的胶料在烘箱中预热至70℃,将胶料在压膜机上热压成膜。随时测量胶膜的厚度,并随时调整厚度;表面膜胶料与PET无纺布载体复合。

1.3.2 剪切试样的制备

将用磷酸阳极化处理的剪切试片用上述制备的表面膜粘数对试样,放入夹具中,加压(0.2MPa),然后放在烘箱中加热固化,120℃下保持2h。

1.4 测试与表征

(1)湿热老化性能:采用GOTECH GT-7005-T湿热试验机对已固化的剪切试样进行湿热老化性能试验,条件为70℃±2℃,500h,RH95%~100%。

(2)热老化性能:采用GOTECH GT-7001-HL高低温交变试验机对已固化的剪切试样进行热循环老化性能试验,条件为80℃15min,-55℃15min,循环5次。

(3)力学性能:常温和高温分别按照GB/T7124-2008、GJB444-88标准,采用Instron4467、4505型电子式万能试验机对试样进行拉伸剪切测试。

(4)结构特征:采用BRUKERBECTOR22红外光谱仪,KBr压片,扫描范围4000~400cm-1。

(5)熔体黏度采用BOHLINGEMINI流变仪测定,将预聚体粉末压制成直径25mm,厚度约为1mm的圆片,频率1Hz,平板振荡模式,升温速率5℃/min。

(6)耐热性能:采用PerkinElmerSⅡTG/DTA热分析仪做热失重分析(空气气氛,升温速率5K/min)。

(7)凝胶时间:采用电热恒温凝胶板进行测定,并以胶液拉不出丝时的时间作为衡量指标。

2 结果与讨论

2.1 增韧剂加入量对体系的影响

2.1.1 丙烯酸酯齐聚物的加入量

以环氧树脂100份计,丙烯酸酯齐聚物按照5份、10份、20份、25份、30份分别加入配方,成膜,编号为1#、2#、3#、4#、5#。与玻璃布环氧基预浸料SW110/LWR-2(3层)共固化成型。每组2块试样,共10块。每组试样中取出一块作为空白对照样板,另外一块做湿热老化试验。对照同组空白样,观察老化试验后试板的表面状态,见表1。

表1 丙烯酸酯齐聚物的含量对固化后表面状态的影响Table 1 Effect of the content of acrylate oligomer on the cured surface state

通过表1的实验结果可知,结合成膜后的自粘性以及其它性能,确定丙烯酸酯齐聚物的使用量是为20份左右(以环氧树脂100份计)。

2.1.2 丁腈橡胶的用量

在保证固化产物具有良好韧性的前提下,为了使整个配方综合性能达到理想的配合度,需要进一步确定固体丁腈橡胶在体系中的最佳用量。以环氧树脂100份计,丁腈橡胶按照5份、8份、12份、18份加入配方中,成膜,编号为1#、2#、3#、4#。

将4个小样分别测其室温和100℃的力学性能。上述的实验结果见下表2。

表2 增韧剂加入量对表面状态的影响Table 2 Effect of the content of toughening agent on the surface state

随着弹性体加入量逐渐增加,体系在固化过程中表现出来的流动性逐渐减少,同时增韧剂的引入对材料常温韧性提高有较大帮助,但整体热性能有所降低(表2)。在保证固化产物韧性良好的前提下,调整体系的流动性在指标范围内,确定丁腈橡胶的最佳用量是以环氧树脂100份计,其加入量为10份。

2.2 固化促进剂(络合物M)用量对体系的影响

以环氧树脂100份计,固化剂20份,促进剂的用量按照2份、4份、6份、8份分别加入配方中,成膜。分别编号1#、2#、3#、4#。通过观察试样初始熔融态的温度,见表3。由表可以确定促进剂的用量范围为4~6份。

表3 促进剂用量的影响Table 3 Effect of the content of curing accelerator

2.3 触变剂(气相二氧化硅)的用量对体系的影响

按照环氧树脂100份计,触变剂气相二氧化硅的加入量为5份,10份,15份,20份,分别编号为1#、2#、3#、4#。将4个小样分别测其室温和100℃的力学性能,实验结果见图1。其中力学性能数据仅作为气相二氧化硅确定用量的参考。由图1可以看出,触变剂加入量在10份左右时,力学性能比较好。按照触变剂的加入量为8份,12份的配方成膜,编号为5#、6#。按照流动性的测定方法,对试样5#、2#、6#分别测试,具体数据见表4。

因此,本项目中触变剂气相二氧化硅的最佳用量确定为,以环氧树脂100份计,其加入量为10~12份。

表4 触变剂加入量对流动性的影响Table 4 Effect of the content of thixotropic agent on liquidity

图1 触变剂加入量与力学性能的关系Fig.1 Relationship of the content of thixotropic agent and mechanical properties

2.4 表面膜的耐湿热性能

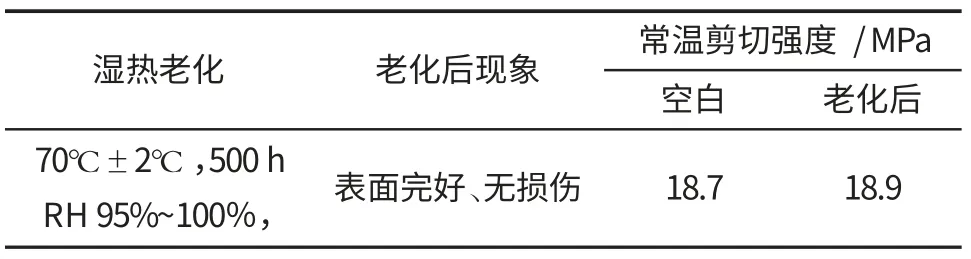

采用GOTECH GT-7005-T湿热试验机进行湿热老化性能试验,见表5。从表可以看出,空白试样的常温剪切强度为18.7MPa,经湿热老化后的试样常温剪切强度为18.9MPa,强度没有任何损失,因此说明该表面膜具有良好的耐湿热老化性能。

表5 复合材料表面膜湿热性能Table 5 Hydrothermal property of the surface film for composite materials

2.5 表面膜的热老化性能

采用GOTECH GT-7001-HL高低温交变试验机进行热循环老化性能试验,见表6。从表可以看出,空白试样的常温剪切强度为18.7MPa,经热老化后的试样常温剪切强度为19.0MPa,强度得到保持,因此说明该表面膜具有良好的热老化性能。

表6 复合材料表面膜热老化性能Table 6 Heat aging resistance of the surface film for composite materials

2.6 表面膜的红外谱图

采用BRUKERBECTOR22红外光谱仪做复合材料表面膜的红外光谱。见图2。从图可以看出,3372cm-1、2966cm-1、1242cm-1是环氧基的特征吸收峰,1718cm-1、1182cm-1是丙烯酸酯的特征吸收峰,2273cm-1是 的特征吸收峰,证明其为所需要组成的胶黏剂。

图2 复合材料表面膜的红外光谱图Fig.2 The IR spectrum of surface film for composite materials

2.7 表面膜的恒温流变

采用BOHLINGEMINI流变仪对表面膜树脂做变温流变测试。如图3所示,其熔体黏度在100℃后有逐渐下降的趋势,在120℃具有最低的熔体黏度,同时具有较宽的熔融加工窗口。

图3 复合材料表面膜凝胶温度-时间曲线图Fig.3 The gelation temperature-time curves of surface film for composite materials

2.9 表面膜的耐热性能

将复合材料表面膜按120℃/2h、0.2MPa固化后取样,采用PerkinElmerSⅡTG/DTA热分析仪做氮气下热失重分析。如图4所示,其5%热失重温度(Td5)超过290℃,同时450℃残炭率超过50%。说明该膜固化后具有良好的耐热性。

3 结 论

(1)将用丙烯酸酯齐聚物改性好的环氧树脂与塑炼好的丁腈橡胶在炼胶机充分混炼,然后将固化剂、固化促进剂及填料等加入混炼,完成后取出待用。将上述混炼好的胶料在烘箱中充分预热,软化,开动压膜机,将预热好的的胶料在压膜机上热压成膜,与PET无纺布载体复合,完成复合材料表面膜的制备。

(2)确定表面膜各组分的最佳用量,以环氧树脂100份计,丙烯酸酯齐聚物为20份,丁腈橡胶的加入量为10份,固化促进剂的用量范围为4~6份,气相二氧化硅为10~12份。

(3)本文制备的表面膜在290℃之前基本不发生热分解,具有很好的耐热性能;用该表面膜所粘试样固化后,分别经湿热老化和热老化后,其常温剪切强度不发生任何变化,具有很好的耐湿热老化性能和热老化性能。

图4 复合材料表面膜的TGA 曲线Fig.4 The TGA curves of surface film for composite materials

[1]关志东.现代大型客机复合材料应用及技术发展[A].第十五届复合材料学术会议论文集[C].哈尔滨:2008.

[2]陈绍杰.复合材料技术与大飞机[J].航空学报, 2008,29 (3):605~610.

[3]刘代军, 陈亚莉.先进树脂基复合材料在航空工业中的应用[J].材料工程, 2008(1) : 194~198 .

[4]杜善义.复合材料和航空航天[J].复合材料学报,2008,22 (1) :1~7 .

[5]张中伟, 王俊山, 许正辉,等.C/C 复合材料抗氧化涂层探索研究[J].宇航材料工艺, 2005,35(2) : 42~46.

[6]李贺军, 薛晖, 付前刚,等.C/C 复合材料抗氧化涂层的研究现状与展望[J].无机材料学报, 2010,25(4) : 337~343.