水中固化环氧树脂胶黏剂制备与性能研究*

2014-12-04谢建军贺国京任森智

谢建军,黄 凯,贺国京,任森智

(1.中南林业科技大学 材料科学与工程学院,湖南 长沙410004;2.中南林业科技大学 土木工程与力学学院,湖南 长沙410004)

前 言

环氧树脂具有优异的力学性能和粘接性能,通过适当的增韧改性,在地下及海底遂道防渗堵漏、建筑水坝与桥梁等修补与加固、风电叶片、机械与化工设备修补、电子电工等领域有广泛应用。为了满足特殊场合的应用,许多具有功能性的环氧树脂、固化剂和配方体系被开发出来,如耐高温环氧树脂及固化剂、柔韧性环氧树脂、低温及超低温固化的固化剂、水下固化环氧树脂胶黏剂、耐酸碱环氧胶黏剂、触变环氧胶黏剂、高低温交变环氧胶黏剂体系等,这些具有特殊功能的材料可用于航空航天、电子灌封、机械与化工设备、冬季水工建筑加固补强等领域[1]。对于水下固化环氧胶黏剂的开发,自20世纪60年代末出现水中固化的环氧树脂涂料以来,人们进行了大量的研究[2~10],α-氰基丙烯酸酯胶黏剂、聚氨酯型涂料、有机硅胶黏剂、丙烯酸酯类和聚氨酯类的胶黏剂等多种配方及施工工艺相继问世,但国外公开文献报道很少[11]。20世纪80年代中期,在德国和比利时有科学家从仿生的角度进行水下胶黏剂的研究,如多肽类化合物,但仅局限于实验室,且价格很贵[2],一直没能得到推广应用。最近,张军营等[12]对不同固化剂体系水下固化环氧树脂体系的黏度、反应性、力学性能和粘接性能进行了系统研究。然而,这些研究大多集中在钢片的实验室测试结果,对实际潮湿及水下混凝土试件的试验未见公开报道。本文首先在实验室用钢片探索实验基础上,对潮湿及水下混凝土试件进行了初步测试,获得了较好的结果。

1 实验部分

1.1 原料和仪器

双酚A型环氧树脂(E-44),工业级,巴陵石化公司环氧树脂厂;水下固化剂,自制;水泥:300目,市售;表面活性剂:市售;其它试剂:分析纯,湖南汇虹试剂有限公司。粘接材料为45#钢,湖南五金公司,按国标GB7124-2008制备试片。

WDW-100型万能电子材料试验机,济南试金集团有限公司;XJJ冲击试验机,承德试验机有限责任公司;Spectrum100型傅立叶变换红外光谱仪,美国PerkinElmer公司;Pyris6型TGA热重分析仪,日本岛津公司;EPLEXOR500N型动态热力学性能频谱仪,德国GABO公司。

1.2 试样制备

1.2.1 拉伸试样的制备

环氧树脂与不同的固化剂按配比混合均匀后,倒入涂有脱模剂的模具中,室温放置,固化24h,脱模,待用。

1.2.2 粘接试样的制备

45#钢试片或混凝土试件打磨机打磨,清洗粉尘后,备用。

实验涉及到四种粘接固化方式:(1)干态粘接与固化:即干燥试片涂胶后,在空气中固化;(2)干态涂胶湿态固化:即干燥试片涂胶后,在水中固化;(3)湿态粘接干态固化:即试片浸水后,潮湿状态下粘接,而后在空气中固化;(4)湿态粘接水中固化:即试片浸水后,涂胶粘接,之后放在水中固化。固化条件均为室温下16~24h。

1.3 性能测试方法

强度测试:粘接试片的拉伸性能按GB/T 1040-1992进行测试,实验机拉伸速率5mm/min;混凝土试件的拉伸粘接强度按GB/T50081-2003进行测试;粘接试片的剪切粘接强度按GB/T7124-2008进行测试,实验机拉伸速率5mm/min。冲击强度按无缺口塑料试样的简支梁冲击试验方法进行。

表干时间:常温下按照GBl728-1979测试胶样从加料到混合物变成胶体的时间,胶层厚度为4mm,指触干燥即可。

实干时间:常温下按照GBl728-1979测试胶黏剂实际干燥时间。

热重分析:采用Pyris6TGA热重分析仪进行样品扫描,升温速率10℃/min,测试温度30~1000℃。

动态黏弹性能:采用德国GABO公司的EPLEXOR 500N动态热力学性能频谱仪进行测定。试样按仪器要求自制。

1.4 FTIR结构测定

采用Perkin-ElmerSpectrumOne傅立叶变换红外光谱仪测定。固化物结构测试用光谱级溴化钾与固化物混合研磨,压片后进行。液态试样采用光谱级溴化钾压片后在其表面涂薄膜进行。

2 结果与讨论

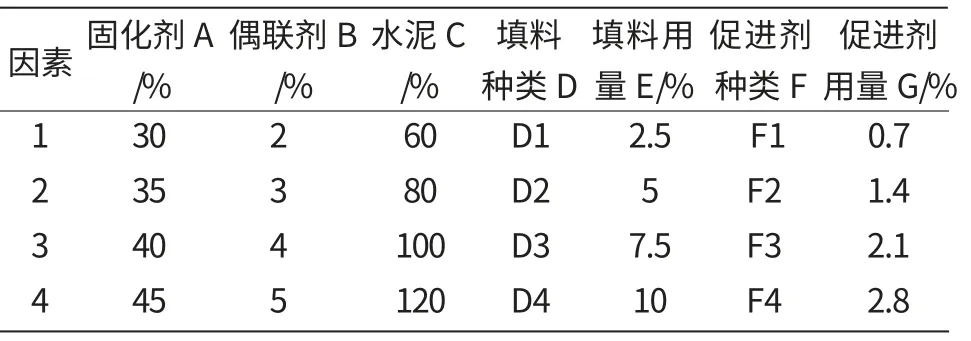

在文献调研基础上,选择自制固化剂、偶联剂、水泥、填料种类及其用量、促进剂种类及其用量等因素为考察对象,进行正交实验设计,以胶黏剂剪切粘接强度为性能评价指标,以获得水下固化防渗堵漏环氧胶黏剂优化配方。正交实验因素及其水平如表1,正交实验采用L32(47)正交表进行。环氧胶黏剂剪切粘接强度的实验结果及其分析如表2。由表可知,影响环氧胶黏剂剪切粘接强度的因素由强到弱依次为:填料种类、促进剂种类、固化剂、促进剂用量、偶联剂、水泥用量、填料用量,并得到以100份环氧树脂E44为基准的配方:A3B4C4D3E4F4G4即固化剂含量40%、偶联剂5%、水泥120%、填料D3用量10%、促进剂F4用量2.8%。

表1 正交表的因素水平设置Table 1 The factors and levels of orthogonal experiments

2.1 主要因素分析

以下实验未说明时采用上述基本配方作为其它不变条件。

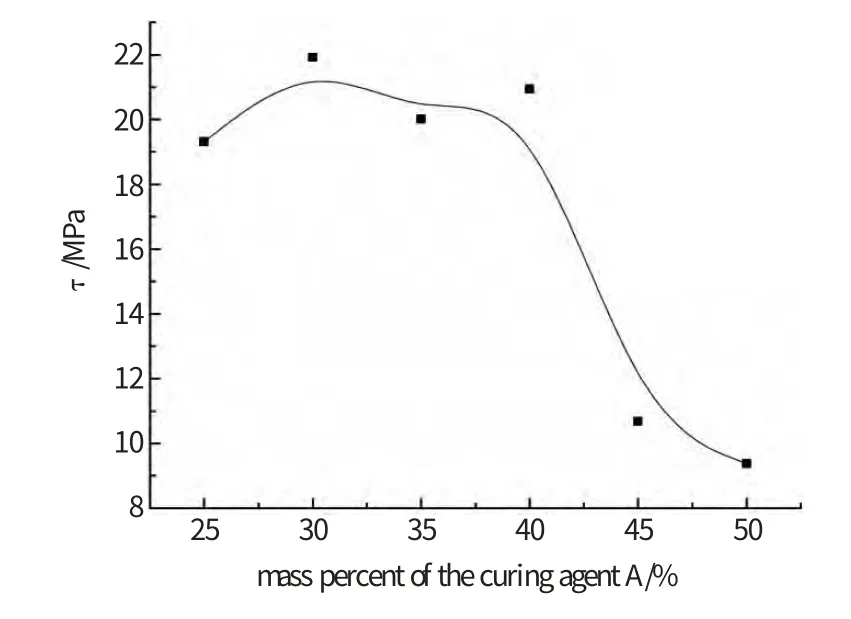

2.1.1 固化剂用量对环氧胶黏剂剪切粘接强度的影响

图1给出固化剂含量对环氧胶黏剂剪切粘接强度的影响。由图可知,随固化剂用量增加,环氧胶黏剂的剪切粘接强度先增加后减小;当固化剂用量为30%时,剪切粘接强度达到最大值:21MPa左右。当固化剂用量过低时,固化剂中含有的伯胺、仲胺等改性胺与环氧树脂中环氧官能团发生交联反应的量比较少,反应生成的不溶不熔三维网络体型聚合物的交联密度低,胶黏剂固化不完全,从而影响其宏观力学性能,使剪切粘接强度较低。当固化剂用量过高时,开始时体系黏度大,明显感到发热现象,说明已有固化反应发生,适用期缩短,涂胶操作变得越来越困难。因固化反应为放热反应,当固化反应进行一段时间后,胶黏剂固化反应逐渐加快,放热量也随之快速增加,使固化反应变得越来越剧烈,交联程度显著增加,特别是接近凝胶化时,固化反应热难于扩散,体系交联度急剧增加,链段运动受阻,容易引起固化产物应力集中,显著影响环氧胶黏剂固化性能,导致其剪切粘接强度下降。

2.1.2 偶联剂用量对环氧胶黏剂剪切粘接强度的影响

图2是硅烷偶联剂用量对环氧胶黏剂剪切粘接强度的影响。结果表明,随偶联剂用量增加,环氧胶黏剂剪切粘接强度先增加后下降,当用量为5%时剪切强度达到最大值:21MPa左右。偶联剂是一类分子两端分别含有不同性质官能团的化合物,一端可以与无机物分子反应,另一端则与有机物分子反应,以化学键形式将两种材料牢固地连接在一起。偶联剂在两种不同物质界面起“架桥”作用,可以改进界面之间的润湿性能,增加界面间的粘结性,消除内应力,提高其力学性能、耐湿热老化性和耐久性。硅烷偶联剂中硅氧烷水解生成的硅醇基能与被粘物和填料表面上的羟基或氧化物反应生成化学键,获得高强度粘结性能。偶联剂含量过少时,不能充分润湿无机填料与金属表面,不能有效的改善胶黏剂体系各相的界面性能。而当偶联剂用量过多时,反而会降低胶黏剂的剪切粘接强度,因为偶联剂主要以单分子层在各相间起“架桥”作用,偶联剂用量太多时,多层偶联剂分子之间形成较弱的化学键,使固化体系交联密度降低,反而不利于剪切粘接强度的增加[13]。

图1 固化剂用量对环氧胶黏剂剪切粘接强度的影响Fig.1 The effect of amount of the curing agent on the shear strengths of the epoxy adhesives

图2 偶联剂用量对环氧胶黏剂剪切粘接强度的影响Fig.2 The effect of amount of the coupling agent on the shear strengths of the epoxy adhesives

2.1.3 填料含量对环氧胶黏剂剪切粘接强度的影响

在环氧胶黏剂中,填料是一类在结构、性能上与环氧树脂完全不同的配合剂,它们的加入不仅是作为一种填充物、增量剂使用,而且能大大降低成本,更重要的是填料的配合使用,可提高环氧胶黏剂的粘结强度、弹性模量、耐介质性、耐水性、耐磨性,赋予防腐、阻燃等功能,还可以改进其施工性能[1]。

图3给出填料用量对环氧胶黏剂剪切粘接强度的影响。由图可知,该环氧胶黏剂剪切粘接强度随填料用量增加先升高后降低,并在填料用量为120%时达到最大值:19MPa左右。填料加入到该胶黏剂中,粒子均匀分散在胶层中,作为强化相可均匀地承受外加载荷,从而提高胶层滑移变形抗力。但加入量过多时,填料粒子不能很好被胶黏剂浸润,且不利于搅拌均匀,从而导致剪切粘接强度降低。

图3 填料用量对环氧胶黏剂剪切粘接强度的影响Fig.3 The effect of amount of the filler on the shear strengths of the epoxy adhesives

图4 固化促进剂用量对环氧胶黏剂剪切粘接强度的影响Fig.4 The effect of amount of the curing accelerating agent on the shear strengths of the epoxy adhesives

2.1.4 固化促进剂用量对环氧胶黏剂剪切粘接强度的影响

图4给出固化促进剂用量对环氧胶黏剂剪切粘接强度的影响。结果表明,随固化促进剂用量增加,胶黏剂剪切粘接强度先增大后减小;当固化促进剂用量为2.8%时,胶黏剂剪切粘接强度最大:21MPa。在环氧胶黏剂配制中,常常加入固化促进剂。适量固化促进剂的加入,可以加快固化反应、降低固化温度、缩短固化时间;且大多数参加固化反应,对固化反应起到催化作用,改变了固化机制,从而降低了固化内应力,改善了固化后胶层的强度、韧性、耐热、耐水等综合性能。固化促进剂加入量过多时,固化反应速度太快,固化内应力增加,从而使粘接强度降低。

2.2 环氧胶黏剂固化性能

2.2.1 干态固化基本性能

本实验中主要测试了环氧胶黏剂的表干时间、实干时间、室温固化24h后主要力学性能(45#钢片剪切粘接强度、拉伸强度和冲击强度),如表3。表干时间反映胶黏剂操作性能,而实干时间则进一步反映了胶黏剂的固化速度。该胶黏剂的冲击强度只有12.5MPa,其主要原因是试样制备中因胶液黏度高,固化后固化物中含有少量小气泡,在冲击试验中充当了应力集中点,从断裂试验端面也明显看到:断裂面出现在有气泡处。

混凝土试件的拉伸粘接性能是在基本配方中无固化促进剂和辅助填料下的测试结果。此时,混凝土试件(1)干态粘接、(2)干态涂胶湿态粘接两情形下拉伸粘接强度分别约为2.62MPa、2.76MPa。

表3 环氧胶黏剂固化性能Table 3 The curing properties of the epoxy adhesives

2.2.2 潮湿和水中固化性能

图5为45#钢片潮湿环境下室温固化时间对环氧胶黏剂粘接强度的影响。从图可得,随固化时间增加,胶黏剂粘接强度先增加后减小,在40h左右达到最大值:7.5MPa左右,在70h时,达到恒定值,约为4.5MPa左右。出现最大值的原因可能是粘接工艺和测试误差引起。

图5 潮湿环境下固化时间对环氧胶黏剂剪切粘接强度的影响Fig.5 The effect of curing time on the shear strengths of the epoxy adhesive in damp environment

混凝土试件的拉伸粘接强度是在基本配方中无固化促进剂、辅助填料,但添加有环氧树脂质量的8%~10%表面活性剂条件下进行试验测试的。此时,多组多次湿态粘接试验的混凝土试件粘接拉伸性能为0.26~0.68MPa。

通过不断调整上述配方组分及其用量,最后得到混凝土试件湿态粘接水中固化后拉伸粘接强度为2.5MPa以上,最高达3.7MPa。

2.2.3 环氧胶黏剂结构(红外光谱)表征

图6 环氧胶黏剂的傅立叶变换红外光谱图Fig.6 The FTIR spectra of epoxy adhesive

图6给出自制固化剂与环氧树脂E-44复配固化物的红外光谱图。在1595cm-1、1500cm-1、1465cm-1处为环氧树脂的骨架振动特征吸收峰,3435cm-1为仲胺特征吸收峰,1243cm-1、1179cm-1、1107cm-1是酚基上-C-O键的特征峰;824cm-1处有尖的强吸收峰,为苯环上C-H键的面外变形振动吸收,2069cm-1和1884cm-1是取代苯环的特征峰;2924cm-1左右的吸收峰是C-H键的收缩振动。这些都说明环氧胶黏剂已经固化,特别是环氧树脂中出现3435cm-1为仲胺特征吸收峰。

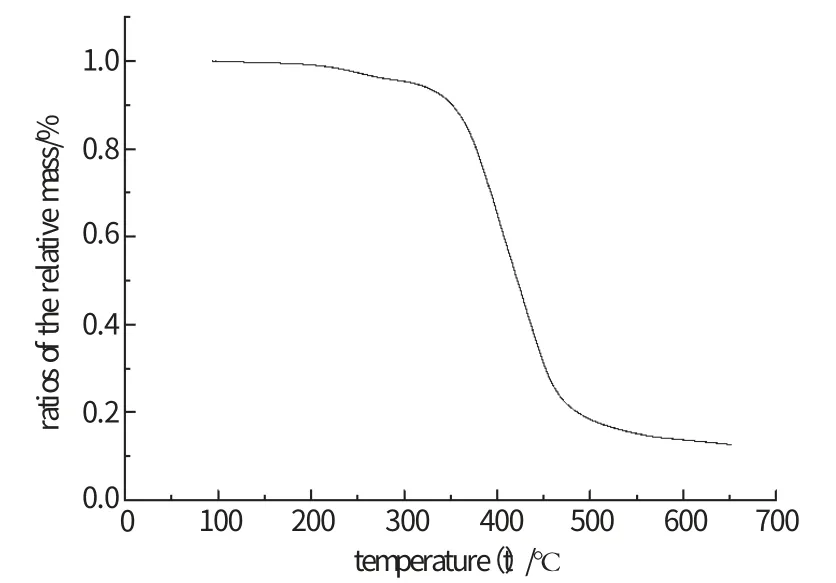

2.2.4 环氧胶黏剂热重分析

图7 环氧胶黏剂热重分析图Fig.7 The TGA diagram of the epoxy adhesive

图7给出环氧胶黏剂热重分析结果。由图可知,环氧胶黏剂有三个失重区:227.2℃以前为第一失重区,原因是胶黏剂中的自由水和结合水、胶黏剂中低分子物挥发与分解。227.2℃至334.70℃为第二失重区,原因是过量的固化剂在这个温度区间发生热分解。334.7℃至510.5℃为第三失重区,环氧胶黏剂固化物开始分解。510.5℃以后环氧胶黏剂固化物基本分解完全。

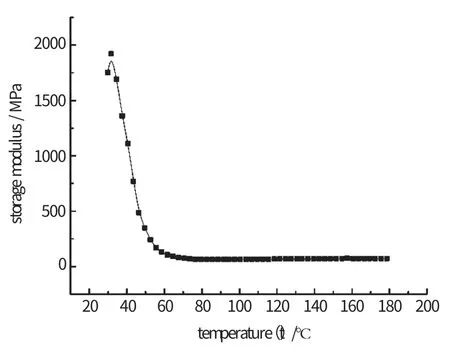

2.2.5 环氧胶黏剂动态黏弹性能测试

2.2.5.1 温度谱

图8 温度对环氧胶黏剂存储模量的影响Fig.8 The effect of temperatures on the storage modulus of the epoxy adhesive

图8给出存储模量随温度的变化曲线。结果表明,在频率为1Hz时,随温度上升,存储模量逐渐降低。在Tg=50℃时,趋向平衡,最后趋向于恒定值:250MPa左右。在温度较低时,由于温度不足以促使运动单元—链段开始运动,而只发生键角、键长改变引起的小形变,它能跟上外力的变化,为弹性形变区,因此内耗很小,材料表现出完全弹性性质,存储模量大。随着温度升高,在玻璃化温度附近,适中频率和一定外力作用下高分子链段开始运动,但又跟不上外力的变化,形变落后于应力一个相位角,出现较明显的内耗,存储模量降低。当温度达到玻璃化温度(估计为50℃)以上时,整个大分子运动加快,弹性模量迅速下降,胶黏剂分子发生不可逆转的永久形变,完全跟不上外力的变化,内耗变大,达到一恒定值,所以存储模量在玻璃化温度50℃后,基本不变化而达恒定值。存储模量与试样在每周期中贮存的最大弹性成正比,反映材料黏弹性中的弹性成分,表征材料的刚度。这说明环氧胶黏剂刚度较好。

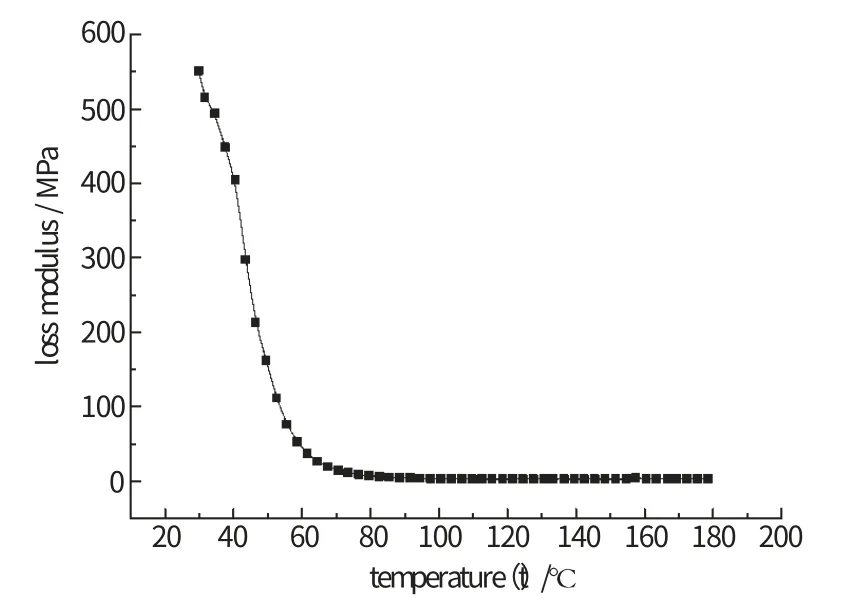

图9给出损耗模量随温度的变化曲线。如图所示,在频率为1Hz时,随温度上升,损耗模量逐渐降低,在温度为50℃(Tg)时趋向平衡:50MPa左右。这是因为温度较低时,胶黏剂处于玻璃态,分子链段被冻结,运动困难,分子运动时损耗大,致使损耗模量较大;当温度升高至玻璃化温度时,胶黏剂分子由玻璃态逐渐转变到高弹态,胶黏剂的阻尼降低,所以胶黏剂分子的损耗模量降低。温度继续升高到玻璃化温度以上时,损耗模量基本不再变化。

图9 温度对环氧胶黏剂损耗模量的影响Fig.9 The effect of temperatures on the loss modulus of the epoxy adhesive

图10 温度对环氧胶黏剂损耗角的影响.Fig.10 The effects of temperatures on the loss angles of the epoxy adhesive

图10给出损耗角正切随温度的变化曲线。损耗角等于材料的损耗模量与存储模量之比。从图可得,在频率为1Hz,损耗角正切随温度升高先变大,当温度为50℃时达最大值0.45左右,然后损耗角正切减小,最后趋向于定值0.05左右。因此,可把温度50℃的损耗角的波峰认定为玻璃化转变温度Tg。玻璃化转变温度之前存储模量的下降率大于损耗模量的下降率,所以玻璃化转变温度之前损耗角变化趋势是增大的,之后存储模量的下降率小于损耗模量的下降率,损耗角减小,最后趋于恒定。

由图8至图10可得,环氧胶黏剂的玻璃化转变温度Tg为50℃左右,在温度低于Tg时,环氧胶黏剂处于玻璃态,温度高于Tg时,环氧胶黏剂处于高弹态。由于环氧胶黏剂属于高度交联的体型聚合物,具有不溶不熔的特性,所以没有出现黏流态。

3 结 论

考察了环氧胶黏剂中各组分用量对胶黏剂剪切强度的影响,并测试了环氧胶黏剂的粘接性能及动态力学性能,并对其进行了结构表征和热稳定分析。

(1)通过粘接性能测试,得到了自制固化剂复配环氧树脂及不同助剂的最优配方:环氧树脂100份;固化剂30份;偶联剂5份;水泥120份;填料10份;促进剂2.8份。该环氧胶黏剂的剪切粘接强度达到22.0MPa左右,拉伸强度达到12.5MPa左右,冲击强度达到9.41kJ/m2。

(2)通过热重分析,环氧胶黏剂在335℃之前,热稳定性比较好,保留率为90%以上。

(3)通过测试环氧胶黏剂的动态黏弹力学性能,确定其玻璃化温度Tg为50℃左右。

[1]贺曼罗.环氧树脂胶粘剂[M].北京:中国石化出版社,2004.

[2]邹小平.水下胶粘剂的研究与应用[J].粘接, 1996, 16(3) : 23~28, 33.

[3]王熙.水下胶粘剂的应用研究[D].西安:西北工业大学,2007:3.

[4]王熙,郑水蓉,司小燕.水下环氧胶粘剂的研究进展[J].粘接,2007, 28(2): 44~45,48.

[5]石学堂.改性胺类固化剂与特种建筑胶粘剂的制备研究[D].大连:大连理工大学,2008:6.

[6]许馨予,李小丽,傅和青.水中固化环氧胶粘剂的研究[J].粘接,2005, 26(3): 19~20.

[7]孙康.水下胶粘剂配制[J].粘接,1996, 16(5) : 33~37.

[8]辛社伟,赵立东,李智超.环氧树脂/滑石粉、纳米蒙脱土水下胶粘剂研究[J].中国胶粘剂, 2004, 14(2) : 12~14.

[9]李宾,栗秀丽.水下施固环氧胶粘剂的影响因素及研究[J].化工建材, 2003(2): 38~40.

[10]刘文华,李灵芝.潮湿水下环氧胶粘剂及其在工程中的应用[J].海岸工程, 1989, 8(3): 54~59.

[11]EKIN A, WEBSTER D C, DANIELS J W D, et al.Synthesis,formulation, and characterization of siloxane polyurethane coatings for underwater marine applications using combinatorial high-throughput experimentation[J].J Coat Technol Res, 2007,4(4): 435~451.

[12]张玉林,肖甜,张军营,等.水环境下环氧树脂固化体系的性能研究[J].广东化工,2011,38(7):269~270.

[13]李子东, 李惠春, 李广宇.硅烷偶联剂提升胶粘剂和粘接性能卓有成效[J].粘接, 2009(3): 31~35.